鎢含量對銅基摩擦材料性能的影響

范寶中, 何美鳳

(上海理工大學(xué) 材料科學(xué)與工程學(xué)院,上海 200093)

穩(wěn)定高效的制動系統(tǒng)是列車安全高速運(yùn)行的關(guān)鍵,隨著我國鐵路系統(tǒng)的快速發(fā)展及商用列車行駛速度的不斷提高,對鐵路用制動閘片性能的要求也越來越高[1-3]。

20 世紀(jì)以來,鐵路制動材料經(jīng)歷了鑄鐵、有機(jī)合成材料、粉末冶金材料三個(gè)階段[4]。電氣鐵路發(fā)展初期,制備車輛制動閘片的主要材料是鑄鐵,但鑄鐵摩擦因數(shù)較小,且磨損質(zhì)量大,在高溫下容易出現(xiàn)熱衰退,導(dǎo)致摩擦因數(shù)不穩(wěn)定[5]。在鑄鐵中添加磷或少量合金元素能夠改善鑄鐵材料的性能,但仍然存在脆性大、磨損率高等問題[6],在列車運(yùn)行速度不斷提高的過程中逐漸被淘汰。有機(jī)合成材料制備的制動閘片具有磨損質(zhì)量小于鑄鐵的、制動無火花、質(zhì)量輕等優(yōu)點(diǎn),但其強(qiáng)度低,摩擦因數(shù)隨溫度和濕度的變化較大,容易出現(xiàn)裂紋,在使用過程中有一定的限制[7-8]。因此,強(qiáng)度高、耐磨性能優(yōu)異、使用壽命長的粉末冶金材料開始被應(yīng)用在汽車、火車等制動領(lǐng)域。研究人員開發(fā)了鐵基和銅基兩大類摩擦材料[9],鐵基粉末冶金材料制備的制動閘片因其耐蝕性較差,且容易與對偶盤產(chǎn)生黏著磨損,實(shí)際應(yīng)用不多[10-11]。導(dǎo)電、導(dǎo)熱性能較好的銅基粉末冶金材料是現(xiàn)在高速列車中使用最多的制備制動閘片的摩擦材料[12-15]。

鎢是與新材料和高科技領(lǐng)域密切相關(guān)的有色金屬以及戰(zhàn)略金屬,具有高熔點(diǎn)、高熱導(dǎo)率等特點(diǎn),在合金熔煉、粉末冶金等領(lǐng)域應(yīng)用廣泛。薛茂權(quán)等[16]采用粉末冶金法制備了含鎢的石墨鎳基合金,探究其在不同溫度下的摩擦性能,研究發(fā)現(xiàn),在室溫下,含鎢的石墨鎳基合金表現(xiàn)出良好的摩擦磨損性能;但在高溫下,合金表面發(fā)生氧化,導(dǎo)致其摩擦因數(shù)降低。王振廷等[17]通過感應(yīng)熔煉技術(shù)制備了含質(zhì)量分?jǐn)?shù)3%鎢的高釩鑄鐵,測試了其沖擊韌性、洛氏硬度和室溫下的干滑動摩擦性能,結(jié)果顯示,其洛氏硬度、沖擊韌性和耐磨性等均有很大的提高。

本試驗(yàn)制備了不同鎢含量的銅基摩擦材料,對密度、布氏硬度、剪切強(qiáng)度及不同溫度和壓力下的摩擦因數(shù)、磨損質(zhì)量進(jìn)行了測試。通過對所制備試樣的物理性能、摩擦性能、微觀組織形貌的測試和分析,探究鎢含量對銅基摩擦材料性能的影響。

1 試 驗(yàn)

1.1 試樣制備

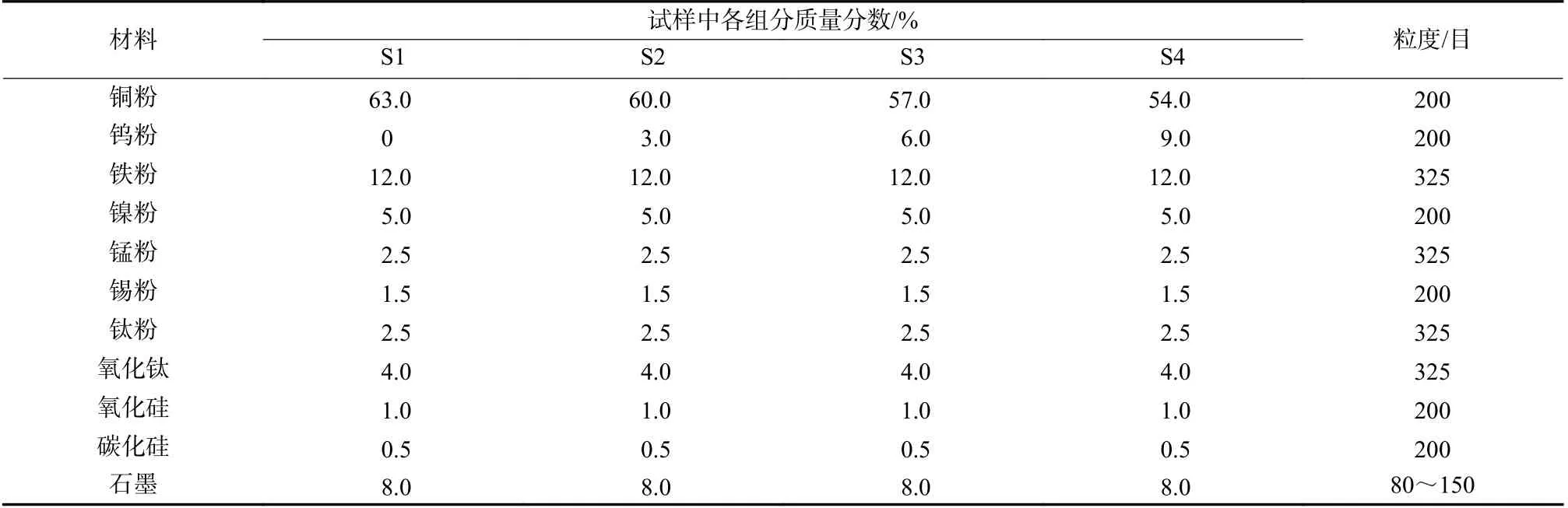

本試驗(yàn)所設(shè)計(jì)的銅基摩擦材料的成分見表1。除原料的含量外,粉末原料的粒徑和形貌也會對銅基摩擦材料的性能產(chǎn)生影響。王曄等[18]的研究表明,使用霧化銅粉制備的銅基摩擦材料具有更高的抗壓強(qiáng)度和沖擊韌性,以及更穩(wěn)定的摩擦因數(shù)。本試驗(yàn)采用200 目霧化銅粉作為基體材料,購自中國冶金研究院。石墨的主要作用是潤滑和調(diào)節(jié)摩擦因數(shù),石墨粒徑太小會分散在基體金屬顆粒之間,降低金屬基體的連續(xù)性,導(dǎo)致強(qiáng)度降低[19];石墨粒徑太大易導(dǎo)致混料不均勻。本試驗(yàn)采用80~150 目的人造石墨。其他原料的比例、粒徑、純度見表1。

表 1 試樣的基本成分Tab.1 Compositions of the investigated friction materials

試驗(yàn)采用粒徑為200 目的鎢粉,購自國藥集團(tuán)。試驗(yàn)制備的不同鎢含量的銅基摩擦材料試樣,標(biāo)記為S1,S2,S3,S4,探究鎢含量對其物理、力學(xué)和摩擦性能的影響。

試樣的制備順序依次是稱量、混料、預(yù)壓、熱壓燒結(jié)。精確稱量后,將金屬類原料放入V 型混料機(jī),以15 r/min 的轉(zhuǎn)速攪拌4 h;然后,加入余下的原料再繼續(xù)攪拌4 h;最后,將混勻的原料置于直徑為40 mm 的石墨模具中,在30 MPa 下保壓3 min,冷壓成形。將石墨模具放置在真空熱壓燒結(jié)爐中,采用高純氬氣作為保護(hù)氣,載荷為4.5 MPa,升溫速率為10 ℃/min,升溫至900 ℃保溫,保壓2 h 后隨爐冷卻。

1.2 力學(xué)性能檢測

按照TB-T3470—2016 的要求測試所制備的試樣的密度、布氏硬度、剪切強(qiáng)度。將試樣表面打磨平整,采用MH-300A 電子密度計(jì)進(jìn)行密度測試。采用HBS-3000 數(shù)顯布氏硬度計(jì)測量試樣的布氏硬度,壓頭為直徑10 mm 的鋼球,在250 kg 壓力下保壓30 s。使用壓痕測量顯微鏡量取試樣表面壓痕直徑,根據(jù)測試結(jié)果在對照布氏硬度表查詢布氏硬度。

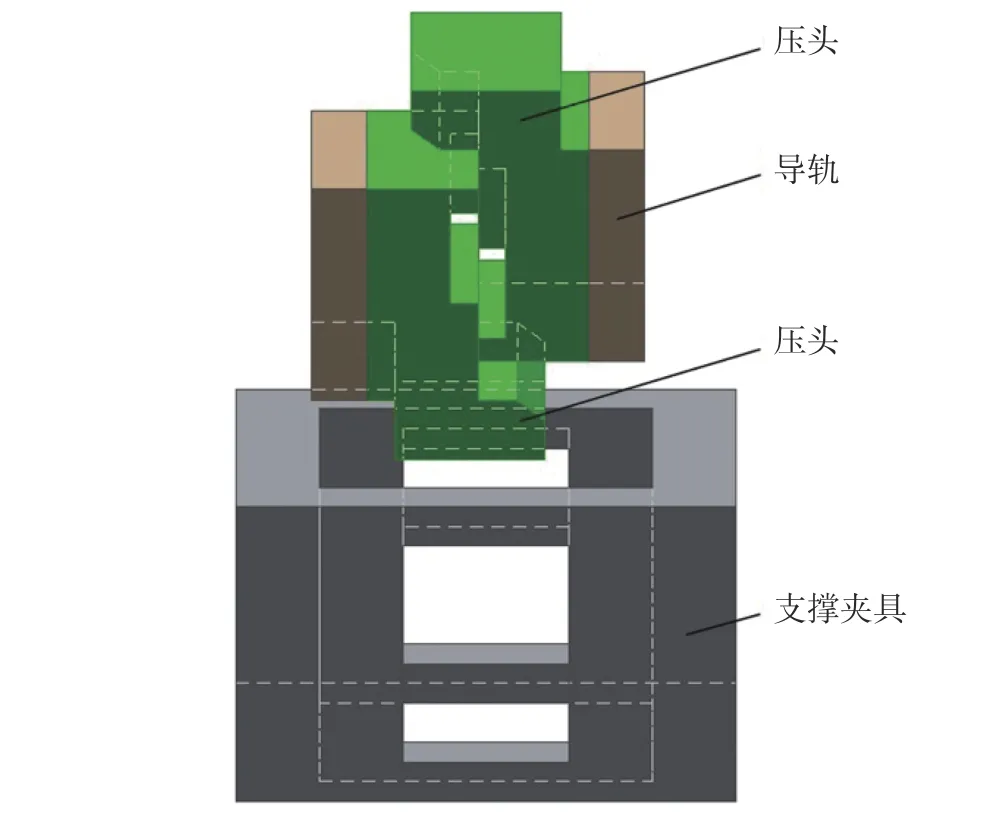

采用自制剪切模具測量試樣的剪切強(qiáng)度。剪切模具示意圖見圖1。剪切模具主要由支撐夾具、壓頭和導(dǎo)軌三部分組成。支撐夾具用于固定導(dǎo)軌和壓頭,不需要承受強(qiáng)作用力,材料為45 號鋼。壓頭主要用于剪切樣品,承受剪切力,材料為抗剪切性能較好的Cr12MoV 不銹鋼。導(dǎo)軌用于減小測試時(shí)壓頭和支撐夾具的摩擦力,減小試驗(yàn)誤差。將試樣機(jī)械加工成15 mm×15 mm×10 mm 的長方體,打磨平整后用螺旋測微器測量其實(shí)際剪切面積。采用Zwick ZHU/Z205 50 kN 萬能材料試驗(yàn)機(jī)測試試樣的剪切強(qiáng)度。

圖 1 剪切模具示意圖Fig.1 Schematic diagram of cutting die

1.3 摩擦性能測試

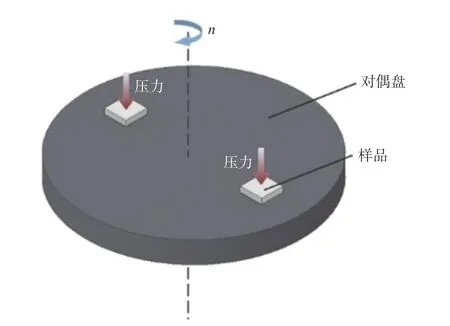

圖2 是摩擦試驗(yàn)機(jī)示意圖。對偶盤的材料為灰鑄鐵,厚度為30 mm,恒定轉(zhuǎn)速為7.54~7.85 m/s,摩擦半徑為150 mm。試樣需制備成25 mm×25 mm×7 mm 的長方體,試樣上的恒定載荷為980 N。摩擦試驗(yàn)機(jī)采用電加熱棒升溫和噴淋降溫的方式實(shí)現(xiàn)溫度控制,并通過溫度傳感器實(shí)現(xiàn)實(shí)時(shí)溫度監(jiān)測。

圖 2 摩擦試驗(yàn)示意圖Fig.2 Schematic diagram of friction test

測試前,將試樣放在摩擦試驗(yàn)機(jī)上初磨,直到試樣的摩擦面與對偶盤表面達(dá)到最大程度的接觸,然后開始正式試驗(yàn)。首先,從100 ℃升溫至350 ℃,50 ℃為一個(gè)溫度梯度,每個(gè)測試溫度下,對偶盤旋轉(zhuǎn)5 000 r;然后,從300 ℃連續(xù)降溫至100 ℃,50 ℃為一個(gè)溫度梯度,連續(xù)降溫過程對偶盤旋轉(zhuǎn)7 500 r。摩擦力被傳感器實(shí)時(shí)采集,傳到計(jì)算機(jī)計(jì)算出平均摩擦因數(shù)。每個(gè)測試溫度結(jié)束后都將試樣從試驗(yàn)機(jī)上取下,待冷卻后稱量其剩余質(zhì)量,經(jīng)計(jì)算得到每個(gè)測試溫度下的磨損質(zhì)量。

摩擦因數(shù)的計(jì)算公式為:

式中:μ 為摩擦因數(shù); f 為平均摩擦力; f1為載荷壓力。

2 結(jié)果與討論

2.1 物理性能

試樣的物理性能見表2。鎢的質(zhì)量分?jǐn)?shù)為0,3%,6%,9%時(shí),分別對應(yīng)試樣S1,S2,S3 和S4 (見表1)。試樣的密度分別為5.497,5.581,5.620,5.713 g/cm3。在相同燒結(jié)工藝下,鎢含量是影響試樣密度的主要因素,隨著鎢含量的增加,試樣密度逐漸增大。

表 2 試樣的物理和力學(xué)性能Tab.2 Physical and mechanical properties of the specimens

通常情況下,摩擦材料的硬度越高,越容易在摩擦過程中與對偶盤產(chǎn)生噪音,所以應(yīng)將材料的硬度調(diào)節(jié)到合理的范圍。摩擦材料的硬度通常與燒結(jié)溫度和壓力密切相關(guān)[20]。由表2 可知,試樣的布氏硬度分別為24.2,25.8,24.7,22.6。試樣S2 的布氏硬度最大,表明鎢在一定程度上提高了試樣的布氏硬度。試樣S3 和S4 的布氏硬度逐漸下降,可能源于鎢含量過高,降低了銅基體的連續(xù)性,導(dǎo)致其冶金結(jié)合能力減弱,降低了材料的力學(xué)性能。

由表2 可知,試樣的剪切強(qiáng)度為16.5~20.4 MPa,試樣S2 的剪切強(qiáng)度最高,這一變化趨勢與布氏硬度的變化趨勢相一致。表明,適量的鎢可以提高銅基摩擦材料的布氏硬度和剪切強(qiáng)度。

2.2 摩擦性能

圖3 是升溫階段每個(gè)測試溫度下試樣的摩擦因數(shù)。一般情況下,隨著溫度的升高,摩擦因數(shù)會有所增大,達(dá)到一定溫度后產(chǎn)生熱衰退,摩擦因數(shù)可能突然減小。由圖3 可見,隨著溫度的升高,4 個(gè)試樣的摩擦因數(shù)先出現(xiàn)不同幅度的增大后逐漸減小。試樣S2,S3,S4 的摩擦因數(shù)在每個(gè)溫度均高于S1的,因?yàn)殒u提高了材料的強(qiáng)度和磨損表面微凸體接觸的結(jié)點(diǎn)強(qiáng)度,從而提高了材料的摩擦因數(shù)。在100~250 ℃,試樣的摩擦因數(shù)隨鎢含量的增加而增大;溫度高于250 ℃之后,試樣的摩擦因數(shù)隨鎢含量的增加先增大后減小。試樣S2 的摩擦因數(shù)隨溫度變化的波動最小,整個(gè)升溫過程中摩擦因數(shù)表現(xiàn)最穩(wěn)定。試樣S3 和S4 分別在300 ℃和250 ℃出現(xiàn)摩擦因數(shù)劇烈減小的現(xiàn)象。

圖 3 升溫階段的摩擦因數(shù)Fig.3 Friction coefficient in the heating stage

圖4 是試樣降溫階段的摩擦因數(shù)變化曲線。在連續(xù)降溫時(shí),摩擦因數(shù)逐漸增大,逐漸接近初始升溫階段的水平。降溫階段摩擦因數(shù)的變化不僅反映了連續(xù)降溫對材料摩擦性能的影響,同時(shí)反映了試樣在測試過程中的穩(wěn)定性。其中,試樣S2 的摩擦因數(shù)波動最小、最穩(wěn)定。

圖 5 升溫階段的磨損質(zhì)量Fig.5 Wear loss of during heating stage

升溫過程中試樣在每個(gè)溫度的磨損質(zhì)量見圖5。通常,隨著溫度的升高,摩擦材料發(fā)生高溫氧化及熱衰退,磨損質(zhì)量持續(xù)增大[21]。試樣S1,S2,S3,S4 的總磨損質(zhì)量分別為2.09,1.44,1.70,2.32 g。試樣S2 的磨損質(zhì)量在每個(gè)溫度點(diǎn)都比試樣S1 的小。在高溫階段,試樣S2 的磨損質(zhì)量增大幅度小于試樣S3 的。數(shù)據(jù)表明,適量鎢的加入可以減小試樣的磨損質(zhì)量,且鎢的質(zhì)量分?jǐn)?shù)為3%時(shí),試樣總磨損質(zhì)量最小。

通過調(diào)節(jié)試樣受到的實(shí)際壓力,可以改變試樣與對偶盤的接觸面積和變形量[22]。調(diào)節(jié)施加在試樣上的載荷,研究不同的壓力對試樣摩擦性能的影響。在測試過程中,試驗(yàn)機(jī)溫度保持在60~80 ℃,當(dāng)溫度因摩擦產(chǎn)生的熱量超過這一范圍時(shí),會啟動噴淋裝置以降溫。

圖6 是不同壓力下試樣的摩擦因數(shù)。從圖6 中可以看出,試樣S2,S3,S4 的摩擦因數(shù)都高于試樣S1 的,表明添加鎢可以提高試樣的摩擦因數(shù)。試樣S1 的摩擦因數(shù)隨壓力的升高呈線性增大,且總體波動相對較大;試樣S2 和S3 的摩擦因數(shù)表現(xiàn)穩(wěn)定,波動較小;試樣S4 的摩擦因數(shù)穩(wěn)定性較低。試樣S4 的摩擦因數(shù)的劇烈降低是因?yàn)樘砑舆^量的鎢會導(dǎo)致基體強(qiáng)度降低,在不同壓力下,摩擦因數(shù)的穩(wěn)定性較差。以上結(jié)果表明,在不同壓力下,試樣S2 和S3 的摩擦因數(shù)具有較高的穩(wěn)定性。

圖 6 不同壓力下的摩擦因數(shù)Fig.6 Friction coefficient under different pressures

2.3 磨損表面形貌分析

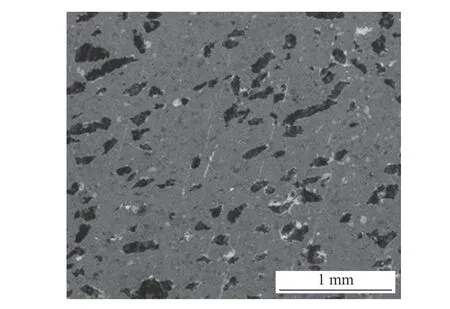

采用FEI Quanta 45 掃描電子顯微鏡(scanning electron microscope,SEM)觀察試樣S2 燒結(jié)后的形貌,如圖7 所示。從圖7 中可以看出,燒結(jié)后的粉體結(jié)合良好,沒有明顯的原料顆粒邊界和空隙,說明制備的試樣各組分結(jié)合充分。各相均勻地分散在銅基體中,其中,粒徑較大的石墨均勻地機(jī)械嵌合在銅基體中。

圖 7 燒結(jié)試樣的SEM 圖Fig.7 SEM image of the sintered sample S2

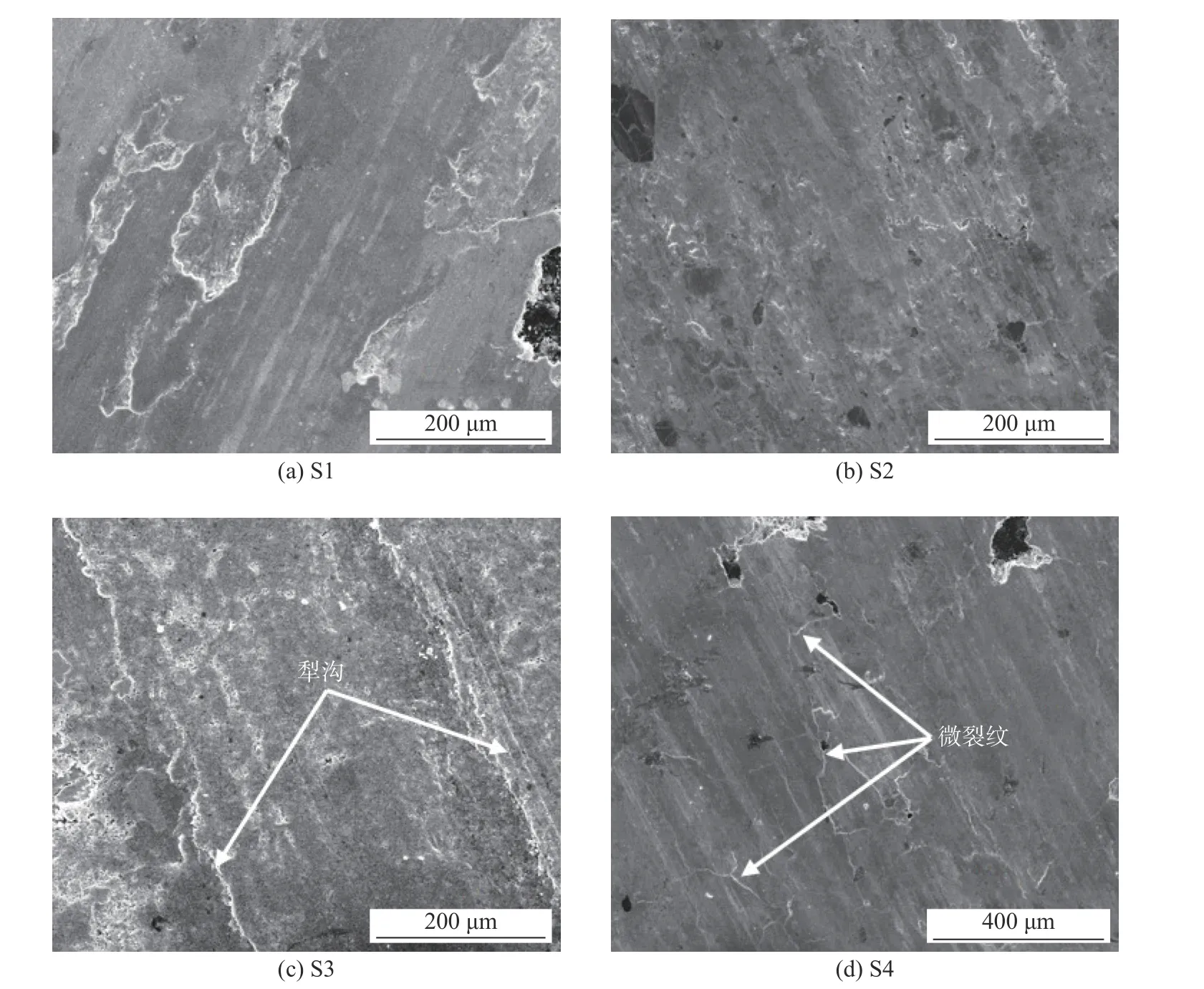

圖8 為摩擦試驗(yàn)結(jié)束后試樣磨損表面的SEM圖。原來分布在基體中的較大石墨顆粒在摩擦過程中被均勻化,最后均勻地分布在磨損表面上。磨損表面在摩擦熱的作用下形成摩擦膜[23]。

由8 圖(a)可見,摩擦試驗(yàn)結(jié)束后,試樣S1 的磨損表面分布著一些剝落凹坑,沒有明顯的犁溝。摩擦形成的摩擦膜致密程度有限,一些磨粒從磨損表面剝落,導(dǎo)致摩擦膜連續(xù)性較差。磨損表面分布的剝落凹坑會降低摩擦穩(wěn)定性,增大磨損。

由圖8(b)可見,試樣S2 表面平整,沒有明顯的剝落凹坑和犁溝,形成的摩擦膜連續(xù)性和完整性優(yōu)于試樣S1 的。在鎢粉的強(qiáng)化作用下,磨損表面微凸體接觸的結(jié)點(diǎn)強(qiáng)度提高,減弱了摩擦熱導(dǎo)致的材料表面軟化。表明鎢的加入有助于基體的強(qiáng)化,可以有效地提高摩擦因數(shù)的穩(wěn)定性,減小磨損質(zhì)量。這與試樣S2 的摩擦因數(shù)穩(wěn)定性的提高和磨損質(zhì)量的減小結(jié)果相一致。

由圖8(c)可見,試樣S3 磨損表面有明顯的犁溝,隨著鎢含量的增加,堅(jiān)硬的顆粒可能嵌入較軟的銅基體中,導(dǎo)致基體材料刮落,產(chǎn)生犁溝,表面的摩擦膜被破壞。寬而深的犁溝使試樣的摩擦因數(shù)增大,同時(shí)增大了磨損質(zhì)量,與試樣S3 的摩擦因數(shù)和磨損質(zhì)量變化結(jié)果相一致。

由圖8(d)可見,試樣S4 的磨損表面有明顯的細(xì)微裂紋。分析認(rèn)為,燒結(jié)過程中含量較高的鎢粉均勻地分散在銅基體中,降低了銅基體的連續(xù)性,導(dǎo)致其冶金結(jié)合能力減弱,強(qiáng)度降低。強(qiáng)度較低的材料在摩擦過程中易產(chǎn)生微裂紋,導(dǎo)致材料在較高溫度時(shí)穩(wěn)定性降低,材料的摩擦因數(shù)波動較大,磨損質(zhì)量較大。

圖 8 試樣磨損后的SEM 圖Fig.8 SEM images of the worn samples

3 結(jié) 論

針對鎢含量對銅基摩擦材料性能影響的研究,得出以下主要結(jié)論。

(1)銅基摩擦材料的密度隨鎢含量的增加而增大,適量的鎢有助于提高銅基摩擦材料的布氏硬度和剪切強(qiáng)度,當(dāng)鎢的質(zhì)量分?jǐn)?shù)為3%時(shí),試樣的強(qiáng)度最高。

(2)適量的鎢可以有效地減少磨損表面剝離,有助于在磨損表面形成連續(xù)完整的摩擦膜,從而穩(wěn)定摩擦因數(shù),減小磨損質(zhì)量。鎢含量過高,會降低銅基體的連續(xù)性,導(dǎo)致材料冶金結(jié)合能力減弱,使基體的強(qiáng)度降低,導(dǎo)致摩擦因數(shù)劇烈波動和磨損質(zhì)量增大。

(3)鎢的質(zhì)量分?jǐn)?shù)為3%的銅基摩擦材料在不同溫度和壓力下其摩擦因數(shù)表現(xiàn)最穩(wěn)定,磨損質(zhì)量最小。