銅冶煉制酸尾氣脫硫工藝改進研究

黃明云

(中檢集團福建創信環保科技有限公司,福建 福州 350001)

1 概述

SO2是我國最主要的大氣污染物之一,不僅危害環境,還影響人們健康。大氣環境中SO2大部分來自工業生產,主要來源于煤炭、石油等含硫燃料的燃燒以及金屬冶煉、石油加工等工業廢氣的排放。作為SO2主要排放源之一的金屬冶煉生產行業,近年來快速增長,環境污染問題日益突出,因此,采取有效措施控制金屬冶煉行業的SO2排放量成為大氣污染防治工作的重要內容之一。以銅冶煉行業為例,一般銅冶煉有濕法和火法冶煉兩種工藝,目前主流以火法冶煉為主,而有色金屬礦又多以硫化物的形態存在,硫在火法冶煉過程中氧化成SO2進入煙氣,因而銅冶煉煙氣多含比較高的SO2,這部分SO2經“轉吸”工藝再回收制成硫酸,尾氣經脫硫后達標排放。

以福建某銅冶煉公司為例,該企業采用火法冶煉生產陰極銅,制酸系統采取“兩轉兩吸”工藝,制酸后的尾氣經活性焦干法脫硫后高空排放,制酸尾氣可滿足《銅、鎳、鈷工業污染物排放標準》(GB25467-2010)要求,但歷年的運行結果顯示,活性焦脫硫效率逐年下降,SO2排放濃度出現增高趨勢。為此,該冶煉公司對活性焦脫硫率下降的原因進行了排查,并提出了脫硫工藝改進措施。

2 活性焦脫硫工藝現狀及存在的問題

2.1 工藝及特點

活性焦煙氣脫硫技術主要是利用具有獨特吸附性能的活性焦對煙氣中的SO2進行選擇性吸附,由于煙氣中往往含有一定量的H2O和O2,在這種條件下,吸附在活性焦上的SO2被O2氧化為SO3,并進一步溶于H2O生成H2SO4后,被儲存在活性焦孔隙內,完成煙氣脫硫。

該銅冶煉公司采用加熱法進行活性焦解析,即在加熱情況下,活性焦所吸附的H2SO4與C(活性焦)反應被還原為SO2,這部分還原的SO2可用于制酸,同時活性焦恢復吸附性能,活性焦的加熱再生反應相當于對活性焦進行再次活化[1-2]。

活性焦吸附和再生反應原理化學方程式如下:

活性焦脫硫技術的主要特點為:①使用活性焦脫硫效率達到80%以上,活性焦可循環使用,無廢水、廢渣產生,不會造成二次污染[3];②回收的SO2可回用于制酸車間制酸,廢活性焦可作為燃料使用;③脫硫系統能自動適應負荷變化,系統停運后維護工作量少。

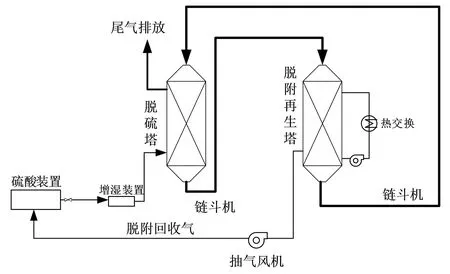

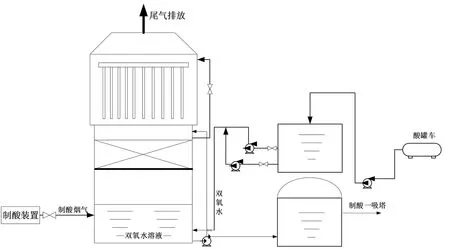

工藝流程圖見圖1。

圖1 活性焦工藝流程示意圖

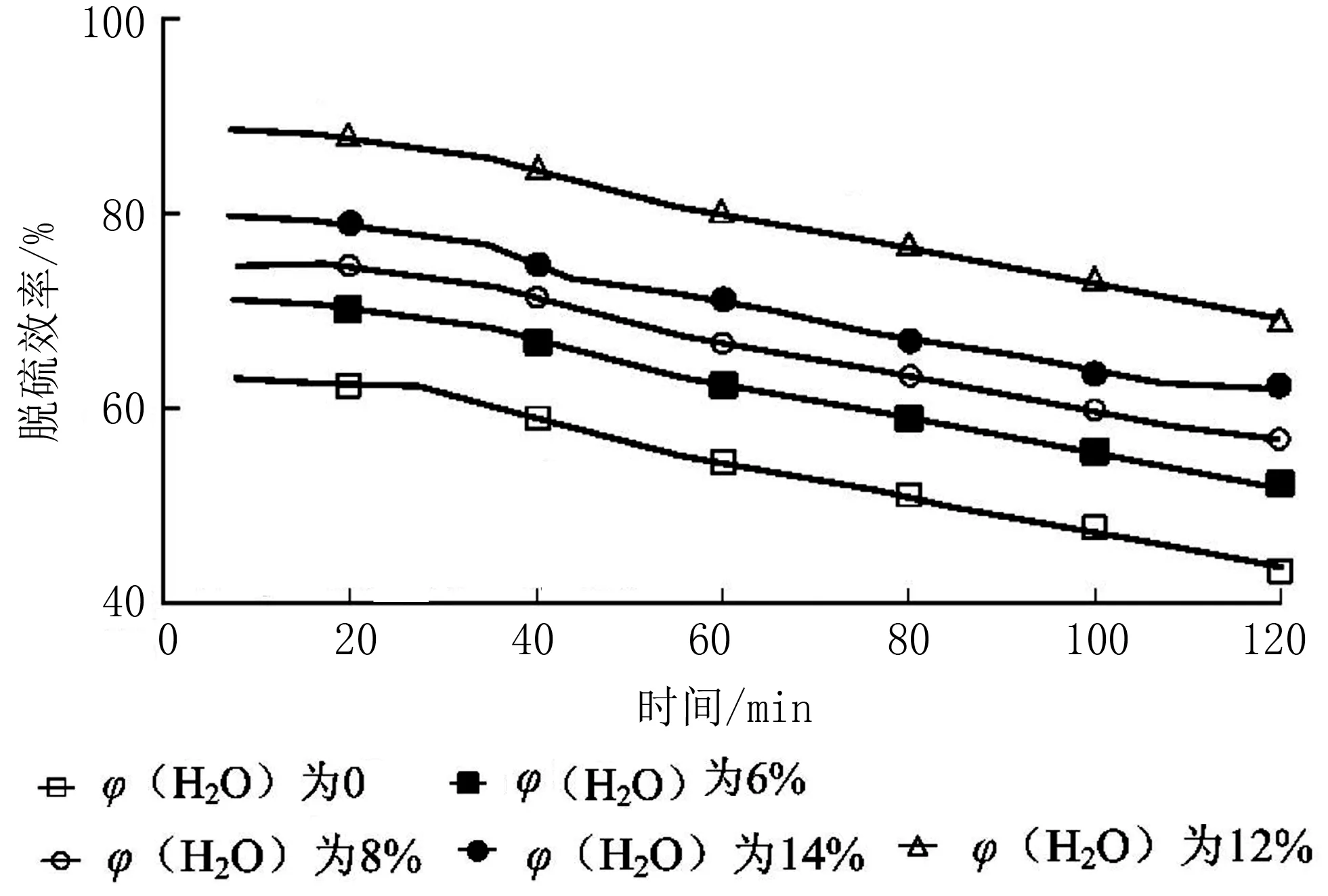

2.2 脫硫運行效果

銅冶煉爐煙氣波動較大,脫硫裝置進口氣體ρ(SO2)通常按1000 mg/m3設計,企業活性焦脫硫工藝參數見表1。歷年運行結果顯示,該冶煉公司采用活性焦脫硫工藝后,煙氣中SO2排放濃度基本控制在200mg/m3以內,能滿足《銅、鎳、鈷工業污染物排放標準》(GB25467-2010)要求,但在運行一段時間后,脫硫效率逐漸降低,甚至低于80%。部分運行結果見表2。

表1 活性焦脫硫裝置設計參數

表2 活性焦脫硫運行效果

2.3 活性焦工藝現狀及存在的問題

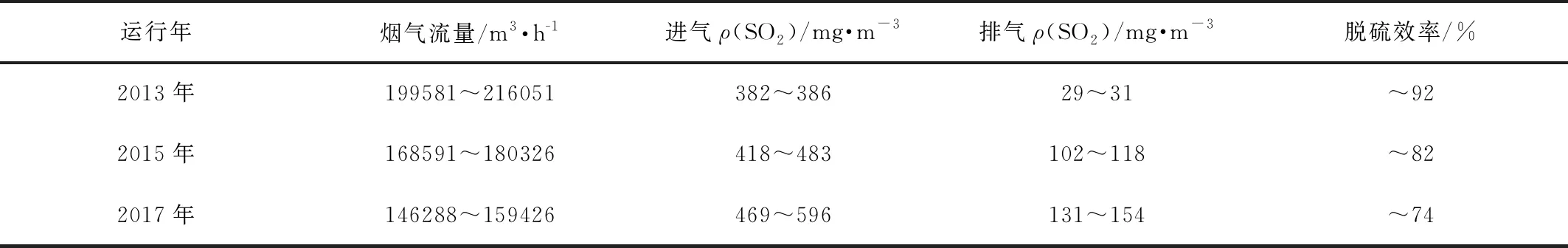

鑒于當前脫硫效率逐年下降的問題,企業根據活性焦脫硫的特點及運行情況進行了調查分析,認為脫硫效率下降的原因主要有兩個方面。首先,由于制酸尾氣幾乎不含水,而活性焦在不同含水率的情況下脫硫效率不同,不同吸附時間水蒸氣濃度對活性焦脫硫的影響實驗數據見圖2[4],故企業在煙氣系統中通過增濕裝置增加煙氣中的水蒸氣含量。但隨著大量液態水進入活性焦,水分子占據活性焦表面吸附位,使得SO2無法進入活性焦吸附位,影響脫硫效率。其次,活性焦在長期使用過程中破碎或損耗而粉化,當氣體通過吸附床時,床層阻力提高,氣體透過性變差[5],不利于煙氣排放,因而出現了煙氣中SO2處理效率下降、排放濃度升高現象。

圖2 水蒸氣濃度對活性焦脫硫效率的影響

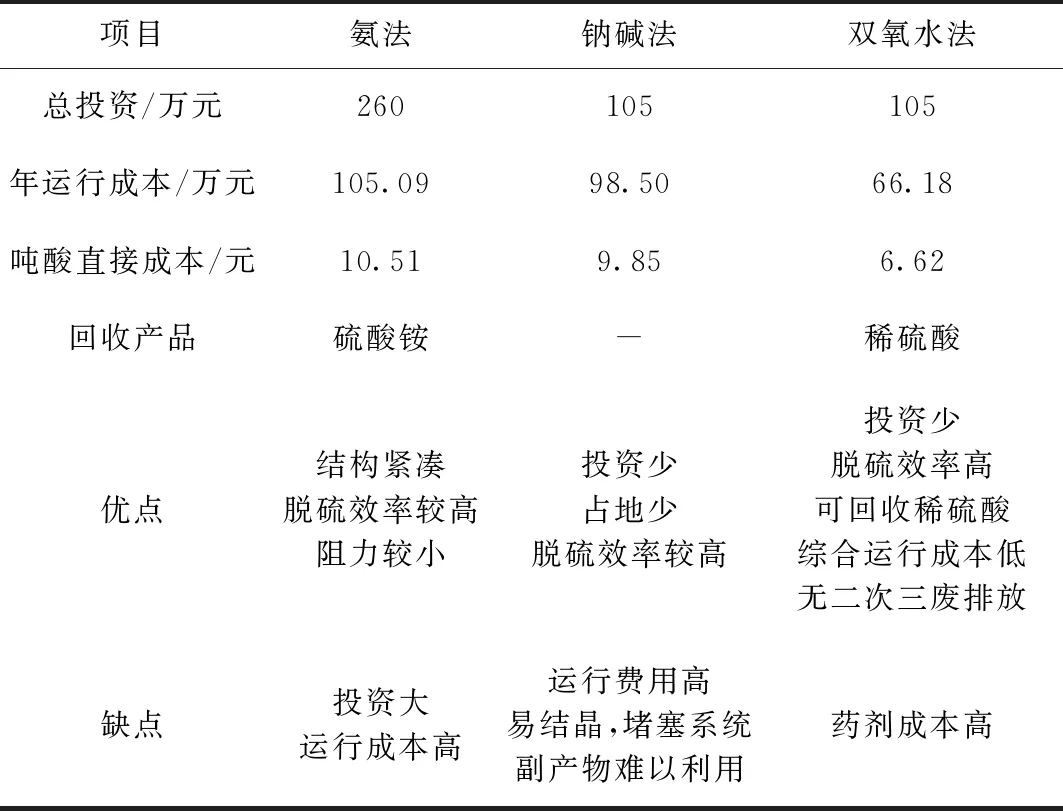

3 脫硫工藝的選擇

一方面,針對現有活性焦脫硫存在的缺點,需要提出改進要求,另一方面,該冶煉公司正在實施擴產計劃,現有的活性焦容量將不再滿足擴產后的煙氣處理需求,需要進行改造。對此,企業比較了幾種常見脫硫方案,從投資、運行成本、穩定性、優缺點等方面綜合考慮,結合使用廠家的實地考察,最終確認使用雙氧水法脫硫。常見的制酸尾氣脫硫方法有活性焦法、氨法、鈉堿法、雙氧水法等,其余幾種常見脫硫工藝見表3。

表3 幾種脫硫工藝比較

4 雙氧水脫硫工藝

4.1 工藝原理

雙氧水法脫硫是采用27.5%雙氧水(過氧化氫溶液)作為脫硫劑進行塔內脫硫。過氧化氫在酸性溶液中將SO2氧化,生成硫酸。煙氣中SO2的脫除過程分兩步完成[6]。

第一步,煙氣中SO2溶解在水中,生成亞硫酸:

SO2+H2O→H2SO3

(1)

第二步,亞硫酸與H2O2氧化生成H2SO4:

H2O2+H2SO3→H2SO4+H2O

(2)

4.2 工藝流程

該冶煉公司設計制酸尾氣從脫硫塔下部進入,經噴淋吸收段與H2O2溶液接觸,進行吸收脫硫反應并生成硫酸;脫硫后煙氣經塔上部除霧沫段脫除霧沫后排放,吸收產生的稀酸輸送至煙氣制酸系統干吸循環酸槽,作為濃酸調節用水。通過計量泵向吸收塔內計量補充吸收劑H2O2溶液,以補充其消耗損失。

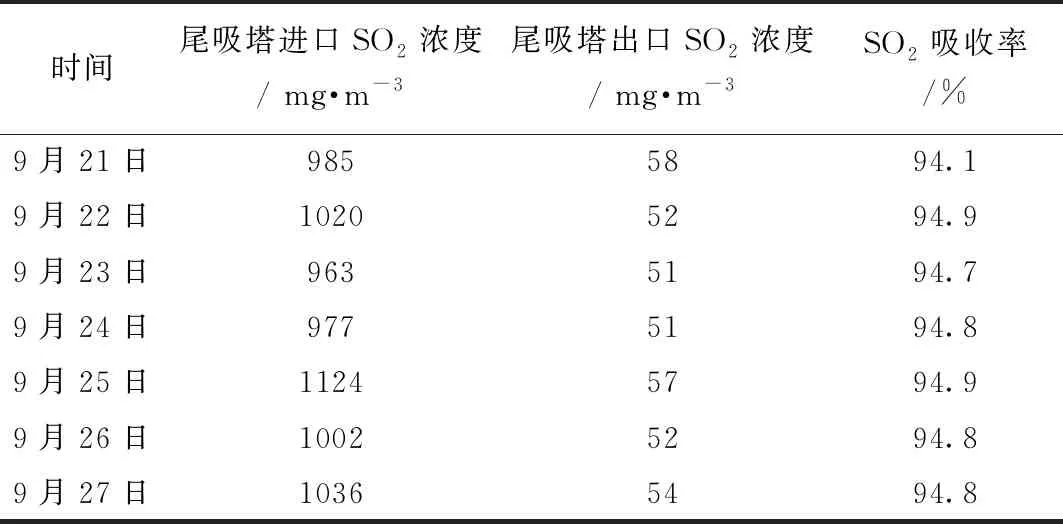

雙氧水工藝流程圖見圖3。

圖3 雙氧水工藝流程示意圖

4.3 運行實踐

4.3.1 脫硫效果分析

根據雙氧水脫硫改造后運行的結果統計,該冶煉公司目前實際制酸尾氣煙氣量大約20萬Nm3/h,制酸尾氣進脫硫塔前的SO2濃度大約1000~1300mg/Nm3,實際脫硫運行相關數據見表4。

表4 雙氧水脫硫運行數據

根據運行前后數據對比可知,該冶煉公司原采用活性焦脫硫,運行一段時間后,活性焦脫硫效率不夠穩定,而改造成雙氧水脫硫后,脫硫率平均在95%左右,進一步降低了SO2排放量。

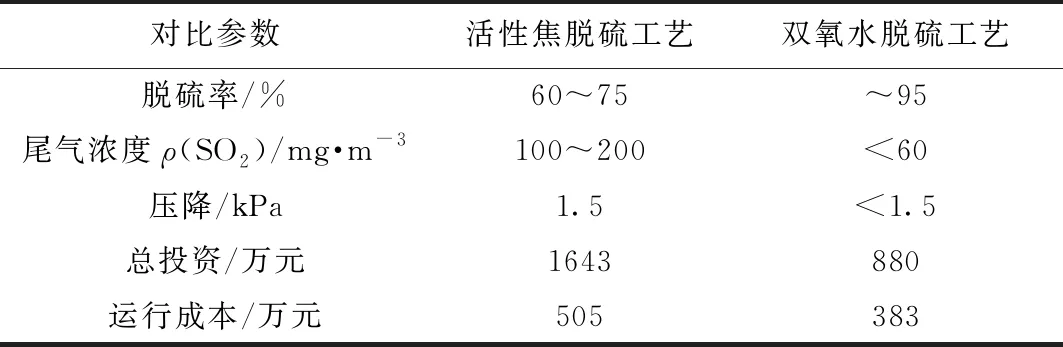

4.3.2 改造前后的經濟指標對比

根據改造前后的運行數據分析,工藝改造后的SO2脫硫效率提高,運行成本有所降低。

表5 改造前后脫硫系統經濟指標對比

5 結束語

SO2是大氣環境中最主要的污染物之一,隨著環境污染問題日益突出,采取有效措施控制SO2排放量成為大氣污染防治工作的重要內容之一。活性焦脫硫是冶煉行業脫硫常用方法之一,但運行一段時間后往往出現脫硫效率下降的現象。以該冶煉公司為例,根據調查分析,該公司活性焦脫硫效率下降的主要原因是:一方面,氣體增濕水分子占據活性焦吸附位,造成脫硫效率下降,另一方面,活性焦使用一段時間后粉化,造成附床層阻力提高,影響脫硫效果。

該冶煉公司針對活性焦現行存在的問題,將活性焦脫硫改為雙氧水脫硫。根據改造前后實際運行結果對比,相較于活性焦脫硫,雙氧水脫硫技術更成熟,脫硫效率更穩定、更高。實踐證明,通過有效控制,可確保脫硫效率在95%左右,在現有基礎上進一步削減了SO2排放量,符合國家日益嚴峻的環保要求。實踐對比分析發現,相較于活性焦脫硫,雙氧水脫硫技術水電消耗低,綜合運行成本低,減少了企業的運行成本。