錨纜機軸頸磨損后堆焊修復工藝的改進

趙福志 李振星

摘? ? 要:本文詳細介紹了錨纜機軸軸頸磨損后修復過程中,針對傳統修復工藝存在的不足,提出了合理的工藝改進措施,包括焊接前的預處理、焊接修復工藝、校直的方法、加工要求等工藝流程改進,為行業同類錨纜機軸的修復提供借鑒。

關鍵詞:錨纜機;軸頸;焊接;修復

中圖分類號:U664.4+4 ?? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A

Abstract: In the repair process of shaft journals of windlass and mooring winch by overlaying welding, aiming at the shortcomings of traditional repair technology, this paper puts forward reasonable improvement measures, including pretreatment before welding, welding repair technology, straightening method, processing requirements and other technological process improvements, which provides reference for the repair of similar shaft journals.

Key words: Windlass and mooring winch; Shaft journal; Welding; Repair

1? ? ?前言

錨纜機是船舶的重要甲板設備,錨纜機軸作為錨纜機的傳動受力部件,受作業環境惡劣、潤滑缺乏、載荷大、沖擊大等的影響,軸頸及軸承會經常磨損,需要修復。錨纜機軸一般采用細長軸結構,軸頸位多,受磨損、銹蝕、軸線變形等影響,對軸頸位的堆焊修復技術要求高。為此,本文提出一套錨纜機軸頸磨損后的堆焊修復改進工藝,高效高質量地修復錨纜機軸,不但可以節約成本,而且可大大提高修船廠的核心競爭力。

2? ? ?傳統焊接工藝存在的問題

采用傳統的修復方法,將拆檢完成后的錨纜機軸放置V型滾輪胎架上,由人工用砂輪機對磨損的軸頸位進行打磨,直至出白后由人工對稱滾動橫向焊接。這種方法雖然前期投入成本低、設施簡單,但這樣的焊接工藝焊層熔合度欠佳、表面成型質量差、受熱點分布不均、容易引起變形,大大增加了后期校直的時間和工作量。部分錨纜機軸經過光車后,新軸頸表面還會出現黑斑、氣孔、細小的裂紋等缺陷,需要返工處理。

錨纜機軸作為錨纜機的重要部件,其材質通常采用優質碳素45#鋼。45#鋼作為中碳鋼的代表,雖然強度高且具有良好的綜合性能,但焊接性能欠佳。如果采用常規焊接,焊層不僅容易出現夾雜、氣孔、裂紋等缺陷,而且還容易引起軸線彎曲變形等后果。

(1)焊層夾雜的原因

焊前軸頸預處理不徹底。磨損后的軸頸,表面不但有磨痕,而且有橢圓、麻點凹坑等,僅依靠人工用砂輪機打磨難以徹底清理干凈,導致局部表面焊層熔合度不足。

(2)氣孔的原因

焊前軸頸預處理及預熱不徹底,表面還殘留有水汽;用砂輪機打磨后的軸頸,盡管外觀明亮出白,但表面還殘留有細小的麻點、凹坑;焊接時雜質或水汽會污染熔池,導致氣孔或夾雜的出現;CO2氣體保護焊在焊接過程中周圍有吹風,焊池缺乏防護,失去CO2氣體的保護;焊材烘干不徹底,有殘留水汽等。

(3)裂紋的原因

焊前預熱溫度不夠,預熱不均勻;采用焊接電流過大;焊材熔入母材比例過高,增加了焊縫中的含碳量,焊層表面成型差;焊后沒有及時熱處理,導致焊層內應力大,容易產生裂紋。

(4)軸彎曲變形的原因

除了錨纜機軸頸及軸承嚴重磨損、軸承底座及座孔變形后等引起的軸本身變形,以及運輸過程、拆卸不當等引起的變形外,最常見的還是采用不恰當的焊接方法引起的軸彎曲變形。

3? ? 傳統修復焊接工藝的改進

解決上述45#鋼焊接過程中存在的問題,提高堆焊層的質量和修復效率,需要對傳統的焊接工藝進行優化及改進。

3.1? ?軸頸位焊接前的預處理

(1)錨纜機軸上車床校正,確認需要修復的軸頸位。對不需要修復的原軸頸位,確保其最大跳動量≤0.20 mm;

(2)被修復的軸頸位,應先進行光車出白,單邊光車量1.5~2 mm不等;對剩余的個別凹坑麻點,可用合金磨頭進行局部人工打磨至出白及邊緣圓滑過渡為止,目的是徹底去除舊軸頸表面的銹蝕麻點、磨損痕跡及表面的氧化層,從而提高堆焊層的質量以及與母材的熔合質量;

(3)光車后的軸頸位應進行著色探傷檢查,確認無氣孔、無裂紋等影響焊接質量的缺陷存在。

3.2? ?在變位機焊接平臺上進行自動焊接

(1)錨纜機軸轉移至變位機焊接平臺,調正錨纜機軸的中心軸線,并合理設置好中間輔助滾輪托架的支撐點位置,讓焊接受熱點減少,盡可能減少軸線變形彎曲;

(2)用薄白鐵皮和保溫棉對堆焊軸頸位除外的其它軸頸位進行包覆,以免受焊接過程飛濺影響;

(3)根據上述的錨纜機軸材質,選用合適的焊接材料及焊接方法;

① 焊材—低氫、焊后可熱處理的焊絲,如GB/T17493? ?E551T1-K2C或等同;

② 極性—直流反接(DC+);

③ 方式—CO2氣體保護自動焊接;

④ 保護氣體—CO2,純度在99.98%以上。

(4)焊接前用電加熱毯或用烘槍對軸頸位進行滾動均勻加熱,預熱至150 ℃~250 ℃為止。目的是徹底去除母材殘留水份,減緩被焊軸頸的冷卻速度、減少加熱區與周邊母材金屬的溫度梯度,以及降低焊接應力和避免裂紋,從而獲得高質量的焊接塑性;

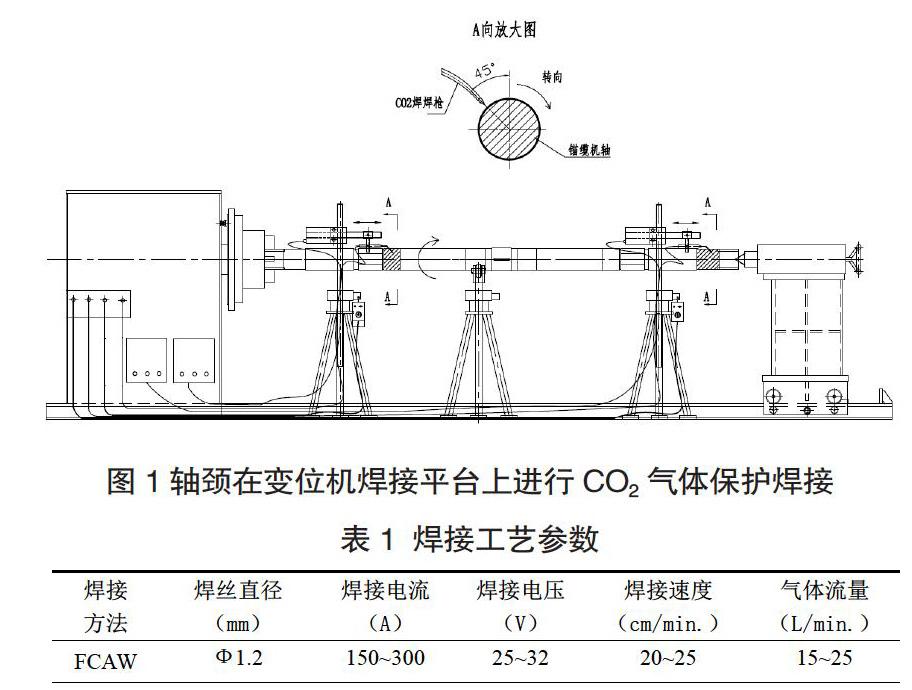

(5)從被修復軸頸位的端部開始,將CO2 焊槍固定在10 點鐘的位置上,焊絲端頭與焊件保持2~3 mm的距離進行焊接,見圖1所示;同時慢慢旋轉錨纜機軸做反方向滾動,焊接工藝參數見表1;目的是利用焊池受自身重力下墜的影響,在熔池下墜的同時軸往上逆向旋轉,熔池迅速冷卻成型,堆焊層的焊縫表面會更光滑平整,從而減少熔敷金屬和光車裕量;

(6)錨纜機軸每旋轉一圈,周向焊接軸頸位一圈;滑移自動控制裝置同時控制焊槍均勻軸向移動5~6 mm,以保證焊縫間的重疊量約占焊縫寬度的1/3~1/2,焊后焊縫圓潤,焊層層高均勻;

(7)每堆焊完一層后,均用鋼絲刷清理干凈焊渣;再焊接下一層時,確保層間溫度等于或略高于預熱溫度,否則應重新進行預熱,每層間焊接的起焊點和終點均需要錯開至少50 mm以上;

(8)同理,焊接第二層、第三層... 直到堆焊后的新軸頸整體尺寸比原標準軸頸尺寸單邊大4~5 mm為止,確保有足夠的加工裕量;

(9)焊接完畢清理干凈表面焊渣后,及時將電加熱墊對堆焊軸頸進行包覆,用多層保溫面覆蓋,總厚度不小于150 mm,長度比軸頸位每端分別延長200 mm;

(10)根據中碳鋼的熱處理程序要求,及時對堆焊的軸頸位進行焊后熱處理,用電加熱毯和多層保溫棉堆焊層覆蓋,利用溫控儀控制,慢慢加熱到600~650 ℃左右,保溫2小時后,再緩慢冷卻至室溫,以消除堆焊層軸頸位的焊接應力,減少脆裂傾向;

(11)保溫及緩慢冷卻過程中,確保錨纜機軸還要繼續慢速轉動,直到所有軸頸緩冷卻到常溫時停止,目的是盡可能減少及預防焊接后錨纜機軸的彎曲變形。

3.3? ?焊后校直檢查

(1)常溫下,利用變位機焊接平臺的校中功能,調整好錨纜機軸首尾兩端的中心;

(2)慢慢轉動錨纜機軸,用磁力座百分表配合,檢查測量錨纜機軸的各軸頸位的直線度,特別是非堆焊修復的原軸頸位,確保其最大變形處的跳動量≤0.20 mm ;

(3)如最大變形處的跳動量≥0.20 mm,將錨纜機軸頸上跳動量的最大點旋轉至正上方,并做好馬克,從正上方處利用烘槍進行點狀加熱的火焰矯正方法,進行反變形校直;

(4)校直后確保錨纜機軸還要繼續慢速轉動,直到軸頸緩冷卻到常溫時停止;常溫下再次測量,確保上述最大變形處的原軸頸位跳動量≤0.20 mm;

3.4? ?重新上車床加工恢復軸頸尺寸

(1)錨纜機軸重新上車床校正軸線中心后,檢查非堆焊修復的原軸頸位的跳動量,必須滿足跳動量≤0.20 mm的要求;

(2)參照錨纜機的各軸頸的原始尺寸,對堆焊后的各軸頸先進行整體粗車,單邊預留1~2 mm的精加工裕量,目視檢查各軸頸粗車后的表面焊接質量,檢查堆焊層有無氣孔、夾雜、裂紋等缺陷,如有必要可著色探傷配合檢查;

①如表面均完好,則繼續精車拋光到原始標準尺寸。

② 如表面有氣孔、雜質、裂紋等缺陷,則需做好標識和馬克;錨纜機軸重新下車床,對局部缺陷的位置進行打磨、探傷檢查,直至消除缺陷、修整周圍至圓滑過渡為止;局部焊接修復后,重新上車床校正,再精車拋光到原始標準尺寸;

(3)錨纜機軸精加工完畢后,再次測量檢查各軸頸位的直線度、最大跳動量(≤0.05 mm)、軸頸表面粗糙度(≤1.6 μm)、表面硬度(HB≥1 589 N/mm2);對修復位置、矯正位置以及它們兩側100 mm長度的圓周范圍內進行無損探傷檢查,確保無裂紋等缺陷并報驗。

4? ? 結語

錨纜機軸堆焊新工藝,優化了焊前處理、焊接過程控制、焊后處理和檢驗等流程,總結出一套可靠的焊接修復工藝參數,運用廠里由焊接變位機技術改造后的自動焊接平臺設備,有效地解決了傳統錨纜機軸堆焊工藝中存在的工作環境差、焊前處理不徹底、焊接應力大且易彎曲變形、焊后校直困難、耗時長等問題,大大提升了錨纜機軸的堆焊修復的工作效率和質量。

該工藝程序,多年來指導我廠平均每年100余根錨纜機軸的軸頸堆焊修復作業,具有通用性強、實用性強、效益高效、使用范圍廣等優點,該功能也不限于錨纜機軸,還適用于其他軸類的軸頸或管材表面等類似的快速堆焊及修復。相信經過不斷的實踐和改進,錨纜機軸磨損后的堆焊修復工藝將會更加靈活高效,從而更大地促進修船行業的發展。

參考文獻

[1]張絲雨,馬維田,馬雁冰,等. 最新金屬材料牌號、性能、用途及中外牌號對照速用速查實用手冊[M]. 北京:中國科技文化出版社,2005.

[2] 中國國家標準化管理委員會.GB/T 17493-2018 熱強鋼藥芯焊絲[S].? ? ??2018.

[3] 全國海洋船標準化技術委員會CSAC/TC 12),GB/T 34001-2016中國修船質量標準[M]. 北京:中國標準出版社,2016.

[4]中國機械工程學會焊接學會. 焊接手冊[M]. 北京:機械工業出版社,?2008.

[5]全國海洋船標準化技術委員會修船分技術委員會. CB/T 3688-1995 船用起錨機和起錨絞盤修理技術要求[M]. 北京:中國標準出版社,1996.