軌旁強電危害監測設備的研制與應用

阮小飛 陳洪軒 徐金鵬

軌道電路是用于自動、連續檢測線路是否被機車車輛占用、鋼軌是否斷軌的主要設備,可提供信號給列控、微機監測等設備,是保障列車安全運行的重要設備組成。其中軌旁設備包含斷路器與浪涌保護器。由于軌旁設備內斷路器與鋼軌存在連接回路,可能遭受到幅值較大的雷電流,或高電壓、大電流的牽引回流侵入,造成現場斷路器異常跳脫或浪涌保護器擊穿短路等故障,導致出現“紅光帶”,所以需要維護作業人員前往現場排查檢修。此外,現有鐵路系統不具備對軌旁設備進行監測的功能,無法事先獲得現場軌旁設備內包括斷路器、浪涌保護器等相關設備運行狀態的信息,當發生故障時,排查人員難以對故障進行迅速定位,延長了故障處理時間,且事后難以對危害源和入侵途徑進行定量分析,無法給出有針對性的整治方案。

本文利用電子技術、物聯技術,研制了一款帶有NB-IoT窄帶物聯網無線數據傳輸的軌旁監測設備,具有對軌道電路軌旁設備的雷電信息、工頻信息、斷路器狀態、浪涌保護器狀態、設備箱盒狀態等數據的實時監測功能,可對采集到的數據進行計算、處理和存儲,并通過NB-IoT窄帶物聯網無線數據傳輸模組,根據觸發條件進行數據的遠程上傳,可同時實現本地及遠程故障報警,從而減少工作人員的巡線頻次,提高工作效率,減少設備故障對列車正常運行的影響。

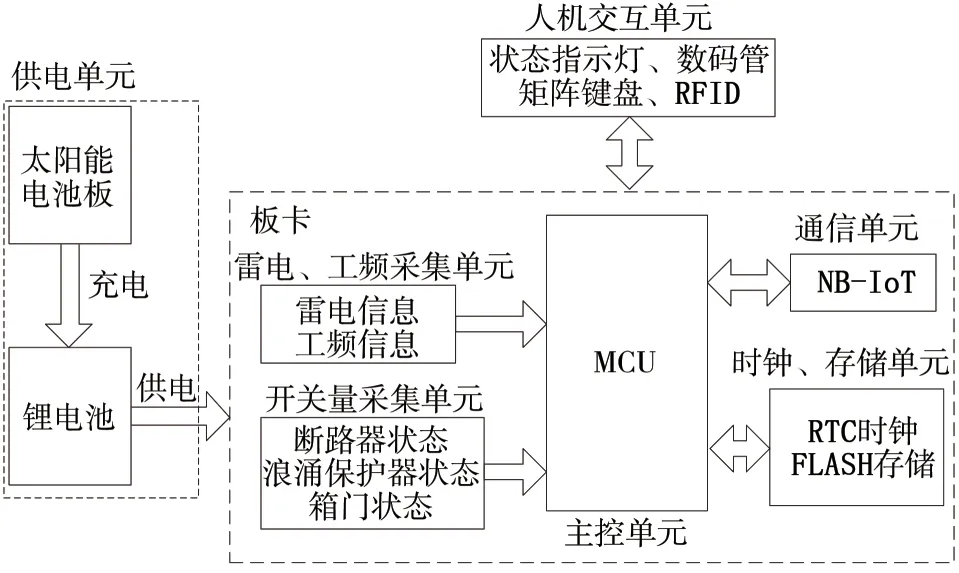

1 設備構成

軌旁監測設備的構成見圖1。按照功能劃分,軌旁監測設備主要由雷電、工頻采集單元,開關量采集單元,供電單元,人機交互單元,通信單元,主控單元及時鐘、存儲單元等7部分組成。可同時實現3路雷電、2路工頻信息的采集,對斷路器、浪涌保護器及箱門開關狀態進行實時監測,并根據需要,實現本地的數據存儲及遠程的數據傳輸,在發生故障時,及時給出報警信息。軌旁監測設備具有人機交互功能,可通過矩陣鍵盤或RFID模塊實現設備調試、參數配置和數據查詢等操作。

圖1 軌旁監測設備的構成

2 功能設計

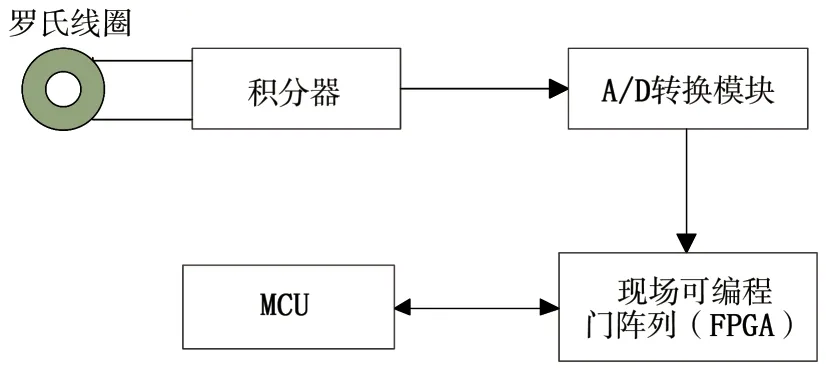

2.1 雷電、工頻采集單元

雷電、工頻采集單元由羅氏線圈(Rogowski Coil)、積分器、A/D轉換模塊、現場可編程門陣列(FPGA)組成,如圖2所示。

圖2 雷電、工頻采集單元

考慮到軌旁監測設備的空間限制,及至少同時對3路雷電信息和2路工頻信息進行采集的功能需求,本方案選用3組既可對雷電信號響應,又可對工頻信號進行采集的復用羅氏線圈與積分器。羅氏線圈采集的雷擊電流或工頻信號通過同軸線纜傳輸至積分器,積分器經過處理后,通過不同的引腳進行信號輸出。羅氏線圈可采集最大100 kA的雷擊電流,其輸出比例為500A/100 mV;對于工頻電流采集的靈敏度為6.8 mV/kA(50 Hz),輸出比例為200 A/1.5 V,積分器輸出信號的電壓抬升為2.5 V,可對雷電與工頻的波形進行更完整的數據描述。

雷電流的波形周期時間短,波頭時間也短,能量主要集中在100 kHz以內,因此選用10 MHz轉換頻率的A/D轉換模塊,用于將經積分器處理后的模擬信號轉換成數字量。對于雷電信號及工頻信號的采集,本方案加入了現場可編程門陣列(FPGA)器件。

1)對A/D轉換后的雷電、工頻信息進行預處理及判斷,在接收到有效波形信息后,再將波形數據傳輸至主控單元。

2)FPGA具有高速的并行運算能力,滿足了雷擊電流和工頻電流的瞬時采集和運算需求,可并行對3路雷電和2路工頻信號進行數據采集,防止對雷電、工頻信號的漏采、誤采,同時也減少了主控單元MCU的資源占用。

雷擊電流的采集范圍為500~100 kA,工頻電流的采集范圍為1~200 A,經現場可編程門陣列(FPGA)處理的雷電、工頻信息,最終發送至主控單元的MCU,由主控單元再進行計算、存儲、上傳等處理,不僅可計算出幅值,還可給出發生時間與波形數據等信息。

2.2 供電單元

由于軌旁監測設備部署在鐵路沿線,應用環境惡劣、位置分散,因此難以實現有線方式供電。為了確保監測設備正常運行,本方案采用太陽能板與充電鋰電池組合的形式為設備供電,并對硬件和軟件均進行了優化。

1)硬件方面,在滿足現場安裝空間的情況下,鋰電池選用容量為30 A·h的大容量可充電鋰電池,輸出電壓為12 V,可滿足設備的正常供電電壓需求。選用最大功率為50 W的高效單晶太陽能板為鋰電池進行充電,同時選用帶PWM快充功能的太陽能控制器,增加鋰電池的充電效率。

2)軟件方面,在保留設備最低資源的前提下,休眠不需要的工作器件,僅在設備需要時喚醒,從而降低設備運行功耗,提高續航時間。

2.3 開關量采集單元

開關量采集單元可同時對6路開關量進行狀態采集,其中3路用于采集箱門狀態、斷路器狀態與浪涌保護器狀態,剩余3路預留,便于設備擴展。這些狀態信息需要實時記錄并上傳。考慮到現場電磁環境惡劣,對每個開關量信號采集口處設置了濾波電容與TVS管,防止采集線上的浪涌及交流干擾。開關量采集單元還專門配置了STM32L011F4P6芯片,對開關量狀態信息進行專項采集、存儲及上傳處理,不需要喚醒主控單元,既改善了響應速度,又達到了降低功耗的目的。

2.4 人機交互單元

人機交互單元包括了狀態指示燈、數碼管、矩陣鍵盤及RFID模塊。通過矩陣鍵盤、狀態指示燈和數碼管的配合操作,可實現如故障報警、雷擊清零、雷擊次數查看、工頻過電流次數查看、斷路器跳閘次數查看、數據手動上傳、報警消音等操作,滿足報警提示、數據查詢、現場調試等需求。人機交互單元中還配置有RFID模塊,通過外部射頻閱讀設備,實現對軌旁監測設備配置信息的讀寫操作,達到快速配置查詢、批量修改參數的目的。在正常情況下,人機交互單元處于休眠狀態,僅在箱門處于開啟狀態時自動激活,實現對軌旁監測設備的相關操作。

2.5 通信單元

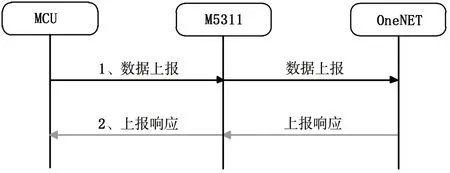

通信單元采用NB-IoT窄帶物聯網無線傳輸技術,實現遠程數據傳輸,NB-IoT模塊采用中國移動的M5311模塊,對接中國移動的OneNET物聯網云平臺。軌旁監測設備與OneNET云平臺的信息交互過程見圖3。

圖3 軌旁監測設備與OneNET云平臺信息交互過程

在通信過程中,軌旁監測設備的數據按照自定義的格式,通過LwM2M協議與物聯網云平臺進行傳輸。每臺軌旁監測設備配備的物聯網卡有唯一的IMEI(International Mobile Equipment Identity)號碼,OneNET物聯網云平臺根據接收到的IMEI號碼,對所有軌旁監測設備進行識別及數據存儲。

為了盡可能降低功耗,通信單元在常規情況下處于關機狀態,當現場滿足數據上傳條件時,主控單元MCU將其喚醒,通過NB-IoT模塊完成數據的上傳。該設備規定,當雷電信息、工頻信息等不會影響軌道電路軌旁設備正常工作的信息變化時,可在設備滿足預設的上傳時間條件內,對數據信息進行統一的上傳,節省設備功耗。對于如浪涌保護器狀態、斷路器狀態、箱門狀態等重要狀態信息改變時,則會觸發軌旁監測設備進行實時上傳,做到設備故障快速響應。同時軌旁監測設備還在人機交互單元的矩陣鍵盤處留有“手動上傳”按鍵,便于維護人員和調試人員的現場操作與測試。

2.6 主控單元

由于軌旁監測設備的控制邏輯較為復雜,數據量大,資源需求多,同時為保證軌旁監測設備的低功耗、高可靠、長時間穩定運行,本方案選擇STM32F407VET6芯片作為軌旁監測設備的主控芯片,主控單元作為軌旁監測設備的運算核心,負責對采集的所有數據信息進行處理與存儲,對故障信息進行報警提示,并完成數據上傳等操作。

2.7 時鐘、存儲單元

時鐘、存儲單元包括一個帶有紐扣電池的RTC實時時鐘電路,與一個容量滿足一個月數據存儲需求的Flash電路。時鐘電路可為雷電信息與工頻信息提供時間數據,保證信息采集的完整性。軌旁監測設備不僅可以在物聯網云平臺上存儲設備的全部數據信息,還在本地配有Flash存儲電路,既用于存儲如雷電信息與工頻信息這類非即時上傳的數據,也用于存儲軌旁監測設備的配置信息數據,保證設備正常穩定的運行。

3 主要功能測試

采用沖擊電流發生器模擬雷擊電流,用來驗證軌旁監測設備的主要功能,包括雷擊電流采集的準確性,主控單元對雷擊數據的處理能力,及軌旁監測設備與物聯網云平臺之間通信數據的完整性等。

沖擊電流發生器的型號為I/VCS 100/60,通過沖擊電流發生器對軌旁監測設備的第1路雷電采集羅氏線圈產生52 kA的沖擊電流,羅氏線圈將感應到的雷擊信號傳輸至積分器,再通過A/D轉換模塊、FPGA與主控單元的處理后,最終由NB-IoT模塊將本次采集到的雷電信息數據上傳至OneNET物聯網云平臺。

圖4為物聯網云平臺接收到的數據,其中第1條數據為雷擊測試數據。由數據信息可知,本次采集的雷電信息數據已完整上傳至OneNET物聯網云平臺。其中,“'LIGHTNING'”表示信息類型為雷電信息,“'No':1”表示雷擊路數為第1路,“'num':12”表 示 雷 擊 次 數 為 第12次,“'time':'2020-12-08 16∶58∶34'”表示雷擊發生時間為2020年12月8日16時58分34秒,“'peak':49.6”表示雷擊峰值為49.6 kA,“'wave':”后面的數據則為本次雷擊波形的數據信息,'cycle':0.7”表示雷擊波形數據采樣時間間隔為0.7μs。雷擊路數、雷擊次數及雷擊發生時間信息正確,雷擊波形數據完整,采集到的雷擊峰值與實驗設備產生的沖擊電流幅值偏差約為4.62%,在設計誤差±10%范圍之內。由此可見,軌旁監測設備可將雷電信息及其他監測信息上傳至物聯網云平臺,實現對軌旁設備的遠程監測與故障報警提示,解決了運維人員巡線困難及故障難以定位的實際問題。

圖4 物聯網云平臺數據接收界面

4 結束語

針對目前鐵路系統對軌旁設備運行狀態不可知,發生故障難以迅速定位的問題,本文設計并研制了一款軌旁強電危害監測設備,不僅可對軌道電路軌旁設備進行監測,還可完成監測數據的遠程上傳及故障報警,特別是在防雷及防工頻過電流方面提供了數據支持,便于事后故障分析,建立危害源的能量大小、入侵途徑、入侵頻率的模型,幫助技術人員提出有針對性的解決方案。

通過對軌旁監測設備的測試,發現其功能達到了預期設計效果,接下來將收集更多的現場應用數據,根據實際使用情況的反饋,對軌旁監測設備做進一步的修改與完善,早日達到現場應用要求,幫助現場運維人員解決實際問題,提高鐵路運行效率。