面向船舶分段制造過程的動態知識圖譜建模方法

宋鄧強, 周 彬, 申興旺, 鮑勁松, 周亞勤

(東華大學 機械工程學院, 上海 201620)

隨著工業4.0時代的來臨,我國船舶制造業取得了迅猛發展,雖然船舶產品的技術和質量有了顯著提高,但與其他先進造船國家的造船水平相比仍有巨大差異,其中表現最為明顯的就是船舶生產建造過程中車間信息化水平以及生產效率的差距[1].在國內,“數字化造船”[2]經過十多年的發展,已具備較好的信息化基礎,生成了大量的生產加工數據、模型、計劃、報表等.這些生產過程產生的記錄與結果包含豐富的實踐經驗、加工規律以及實施方法,然而由于其具有多源異構性、時序性以及復雜語義關系的特點,導致現有的車間管理模式無法有效地處理和組織生產過程數據,進而導致大量的制造經驗知識無法發揮出應有的價值.因此,如何把存在于個體、分散在不同船舶生產階段的知識轉變成公有的、有組織的、可以傳播并共享重用的知識[3]是提高船舶生產效率的重要手段.

目前,制造過程數據建模領域的研究可以分為面向對象建模[4-5]、基于元數據建模[6-7]、本體建模[8-11]及基于流程的復雜網絡建模[12].面向對象建模方法具有抽象性、穩定性和可重用性等特點,但缺乏結構化的描述機制,不能滿足多源異構系統之間的互操作性要求.基于元數據的建模方法主要通過對數據的屬性信息進行描述,是一種固化知識粒度的組織模式,缺乏對過程數據的知識組織靈活性.本體建模技術是一種有助于描述對象之間復雜關系的方法,可以基于Web的本體語言OWL(Ontology Web Language)模型進行異構系統中信息的交互.基于流程的復雜網絡建模是將生產過程資源與加工流程進行結合,實現流程與資源信息集成.然而,上述制造過程的數據建模方法僅僅是對生產加工、模型、計劃、報表等數據進行信息化集成統一管理,缺乏對這些數據之間語義關系的描述與時序關系的表達.知識圖譜[13-15]是一種由本體技術衍生而來的結構化知識組織和表達技術,以“實體-關系-實體”、“實體-屬性-值” 的形式組織信息,能夠高效處理具有復雜語義關系的多源異構數據.Ma等[16]提出基于知識圖譜的統一化概念模型數據融合框架,將多源異構的加油行為數據進行組織和融合,實現加油行為的監控和異常識別.蔣秉川等[17]組織構建了大規模多源異構的地理知識圖譜,為地理知識的智慧化處理和服務提供了支撐.Xu等[18]創新性地提出了時序知識的嵌入方法,定義了時間知識圖.在制造領域,知識圖譜也在不斷發展[19-21].李秀玲等[22]構建了基于工藝知識圖譜的異構計算機輔助制造(CAM)模型,實現了CAM模型中數據的交換、共享以及工藝自動生成.Ding等[23]提出一種機器人輔助裝配的知識圖譜,為拆卸過程中的人-機高效、順暢地協同工作提供了支撐.Chhim等[24]從產品設計和制造過程出發,構建了制造知識網絡,提高了知識的重用.

綜上所述,知識圖譜可以有效組織制造領域的知識,但目前缺乏將動態時序數據與工業知識圖譜有效關聯的方法,在融合動態與靜態制造過程資源信息以驅動船舶分段制造過程知識的有效組織方面也少有研究.因此,本文提出一種基于船舶分段車間工位加工節拍數據流的動態知識圖譜建模方法.首先,從分段的加工流程與工位數據特點出發,定義工位加工節拍數據信息模型,進行加工過程動態與靜態資源信息的統一描述;其次,基于本體技術構建知識圖譜的統一概念模式層,通過靜態資源與加工節拍數據的圖映射步驟與融合連接算法,將動態與靜態資源進行組織與融合,實現工位動態知識圖譜的構建與更新;然后,基于工位流程關系及產品結構關系將工位知識圖譜進行語義關聯,生成分段車間動態知識圖譜,將存在于個體、分散在不同制造階段的知識變成公有的、有組織的、可共享的知識;最后,以某船舶分段制造車間制造過程為例,設計開發車間知識圖譜的可視化原型系統,實現管理人員對車間生產過程信息與知識的快速獲取與交互.對船舶車間加工過程數據的結構化與知識化建模的研究,可為車間信息化管理提供基礎,實現車間信息及知識的快速檢索與重用.

1 船舶分段車間工位加工節拍數據分析與定義

船舶分段制造車間以流水線形式進行生產制造,是現代化造船不可缺少的重要組成部分,其生產流水線根據工藝流程的相似性可劃分為不同的生產工位.以上海某船廠的平面分段制造車間為研究對象,分段流水線按工藝流程的相似性可分為10種工位,其中包括:鋼板預處理工位、拼版零件切割工位、拼版工位、銑邊/切割/劃線工位、縱骨裝配焊接工位、T材裝配焊接工位、圍壁裝配焊接工位及頂升運出工位.這些工位基于生產流程關系進行了合理的空間布局,但由于工位仍然采用傳統的人工管理模式,加工過程的數據無法進行有效的組織和處理,使得車間內各工位的加工信息獲取、流通及共享困難.

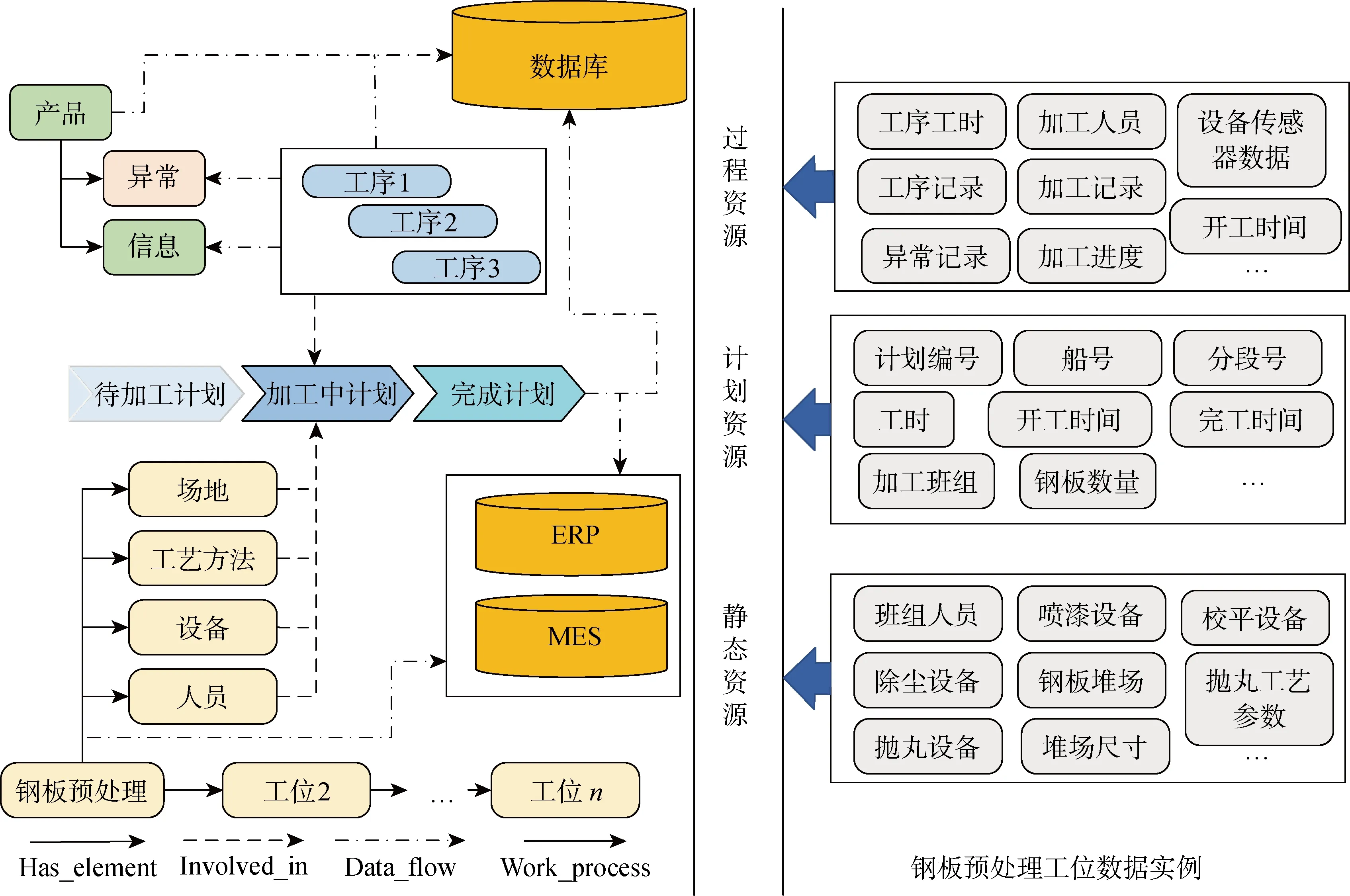

為保證工位加工過程知識的有效獲取,通過分析調研車間內每個工位的制造過程數據特點,將其劃分為以下幾個維度的數據.

(1) 靜態資源維度數據:靜態資源數據包含工位按需求配置相關的人員、設備、工藝方法及場地等基本固有信息,如人員名、設備類型、場地尺寸等.

(2) 計劃維度數據:計劃數據主要是工位加工任務的詳細描述,如計劃任務的編號、零件所屬的船號和分段號、計劃開工和完工時間、計劃工時等.

(3) 過程維度數據:過程數據主要包括加工某產品計劃任務時各種記錄以及加工過程產生的數據,如加工階段設備傳感器數據、加工進度、異常數據等.

以預處理工位生產過程為例,說明3個不同維度數據的流動及關聯性,如圖1所示.其中:n為工位數量;MES為制造執行系統;ERP為企業資源計劃;Has_element為工位具有的資源元素;Involved_in為加工計劃以及加工工序涉及的資源數據;Data_flow為數據的流動(存取);Work_process為加工流程路線.

圖1 工位間不同維度數據的流動及關聯性Fig.1 Flow and relevance of data in different dimensions of work stations

在生產過程中,對于每一次加工計劃任務的執行,涉及的靜態資源及加工過程記錄信息都會隨時間發生改變.針對加工過程資源的動態時序性,本文將每一次加工計劃任務的完工定義為一個工位加工節拍,通過構建數據信息模型使加工節拍涉及的資源信息規范化、結構化,將過程數據封裝成一個個帶有時間節點的事件,進而實現靜態資源與加工過程動態記錄的關聯組織.

定義1加工節拍數據信息模型P是將計劃任務加工過程中的靜態資源維度數據、過程維度數據以及計劃維度數據進行集成及統一化的描述,該模型表示為

(4)

2 船舶分段車間動態知識圖譜建模

基于前文對工位的加工節拍數據的分析和定義,本節將基于工位形成的加工節拍數據流構建車間動態知識圖譜,其主要包含兩個部分:船舶分段車間動態知識圖譜的相關定義、構建方法及流程.

2.1 船舶分段車間動態知識圖譜定義

針對船舶分段車間內具有的靜態知識以及動態時序知識,定義分段車間動態知識圖譜(DKG),對車間各類資源實體進行描述,以及解釋這些實體之間是如何聯系的.從本質上講,其是一個由實體節點及其之間的語義關系組成的大規模語義網絡.利用DKG可以將工位加工過程知識形式化,使知識資源便于獲取與交互.

定義2DKG為有向的節點標記以及邊標記的多重圖,給出四元組表示:

DKG={E,R,KZ,KL}

(5)

式中:E為知識實體集,包含概念實體、實例實體以及屬性值實體;R為關系集;KZ為所有靜態知識三元組集,每一個三元組可以表示為KZi={(eh,r,eo)|KZi∈KZ,i=1,2,…,n};KL為所有時序知識四元組集,每一個四元組可以表示為KLi={(eh,r,eo,t)|KLi∈KL,i=1,2,…,n};eh為主語實體;r為關系;eo為賓語實體;t為時間戳.

對于關系集R,針對過程數據知識的時變特性,將關系分為兩類,固有關系rst以及時序關系rtm,即R={Rst∪Rtm|rst∈Rst,rtm∈Rtm},其中Rst的數量在定義后基本不隨時間變化,連接著所有的靜態知識三元組,即KZi={eh,r,eo}={(eh,rst,eo)|KZi∈KZ};Rtm的數量隨時間變化而不斷遞增,連接著所有的時序知識四元組,對于每一個四元組而言,可利用相應的時序關系 進行三元組知識轉換,即KLi={eh,r,eo,t}={(eh,rtm,eo)|KLi∈KL}.其中,主要的關系定義如表1所示.

表1 語義關系的定義與描述Tab.1 Definitions and descriptions of semantic relations

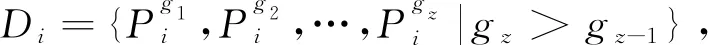

圖2 車間動態知識圖譜構建體系Fig.2 Construction system of workshop dynamic knowledge map

2.2 動態知識圖譜的構建

在船舶分段制造過程中,構建動態知識圖譜是指對車間內所有的靜態資源信息、隨生產加工進行而產生的制造經驗、加工規律和方法等進行組織和關聯.考慮到這些知識的動態時序性以及離散型,提出一種基于加工節拍數據流的動態知識圖譜構建與更新方法,如圖2所示.從任務加工層、工位層以及車間層依次構建動態知識圖譜,任務加工層是基于節拍數據組織與獲取其中的靜態資源知識的;工位層利用動態知識圖譜對靜態知識庫與節拍數據中的動態時序知識進行組織與融合;車間層是關聯工位知識圖譜的,將存在于工位、分散在加工各個階段的知識進行有效連接,使車間中的過程數據趨于規范化、結構化以及統一化,便于車間管理者理解、獲取和使用知識.

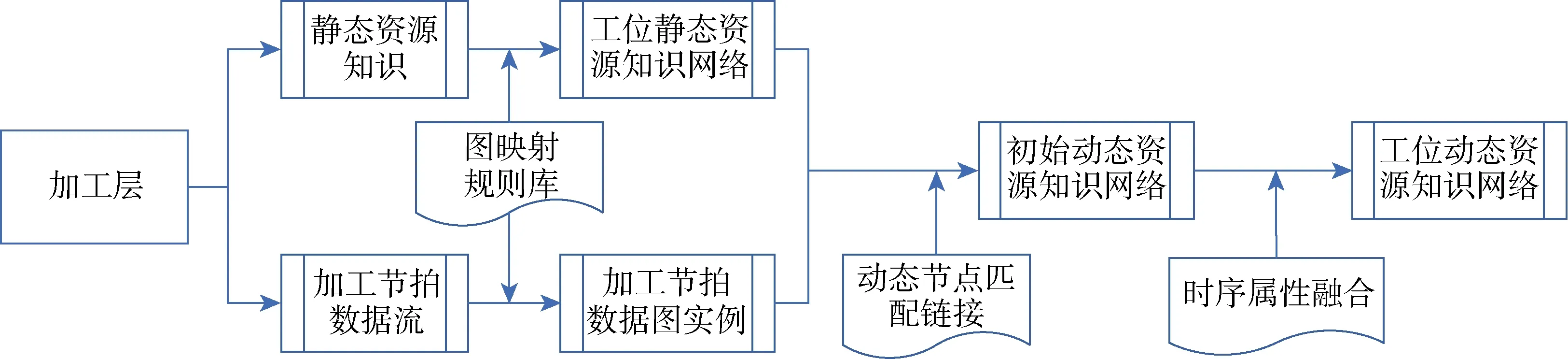

2.2.2工位層 工位層的主要作用是組織分散在每一次加工任務執行過程中的加工規律、制造經驗以及方法等,將工位動態時序知識與工位靜態資源知識進行融合連接.考慮到知識表達、存儲與展示,在實際構建中,基于加工層構建的靜態知識庫與節拍數據流,提出了車間工位知識圖譜的動態構建與更新機制,主要包含圖實例數據生成、圖實例數據融合連接組成的自動化流水線.具體的方案如圖3所示.

(1) 圖實例數據生成.圖實例數據生成的功能是以圖的形式表達工位的靜態資源知識與加工節拍數據流.利用圖的優勢可以清晰地描述知識之間的語義關系、加工節拍數據的順序、約束以及資源配置,實現的途徑可分為人工參與和自動映射兩種.人工參與雖然可以保證圖映射的準確性,但映射效率低,知識獲取成本高.因此,本文通過建立圖映射步驟與統一概念映射模型,實現數據的自動映射,提高知識的組織、獲取效率.具體映射步驟如下所示.

步驟1對工位靜態知識庫中的三元組(eh,rst,eo)知識進行實體語義的消歧,以獲得準確、真實的工位靜態資源知識;

圖3 工位動態知識圖譜網絡形成方案Fig.3 Formation scheme of dynamic knowledge graph network of work stations

步驟2利用所定義的統一概念模型構建初始靜態知識網絡;

步驟3對Pi進行異常值處理、缺失值填充,以保證節拍數據的完整性;

步驟4基于定義的統一概念模型對Pi數據進行圖映射,生成一個以加工任務為核心節點及其相關屬性節點組成的圖實例數據Gi,Gi可根據定義2進行表達,即Gi={Ei,Ri,KZi,KLi}.

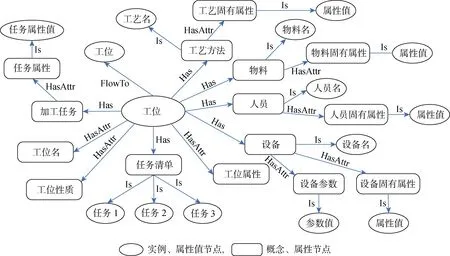

針對統一概念映射模型,采用本體技術進行構建,包含靜態資源知識與節拍數據的統一概念模映射模型,分別如圖4和5所示.

圖4 靜態知識網絡統一概念映射模型Fig.4 Unified concept mapping model of static knowledge network

由圖4可知,基于表1定義的語義關系,將工位配置的人員、物料、設備、工藝方法、任務清單以及加工任務等實例實體通過結構關系“Has”與工位實體建立結構關系;對于工位以及資源實體具有的相關屬性,通過“HasAttr”建立結構關系;所有屬性對應的屬性值利用“Is”建立結構關系.

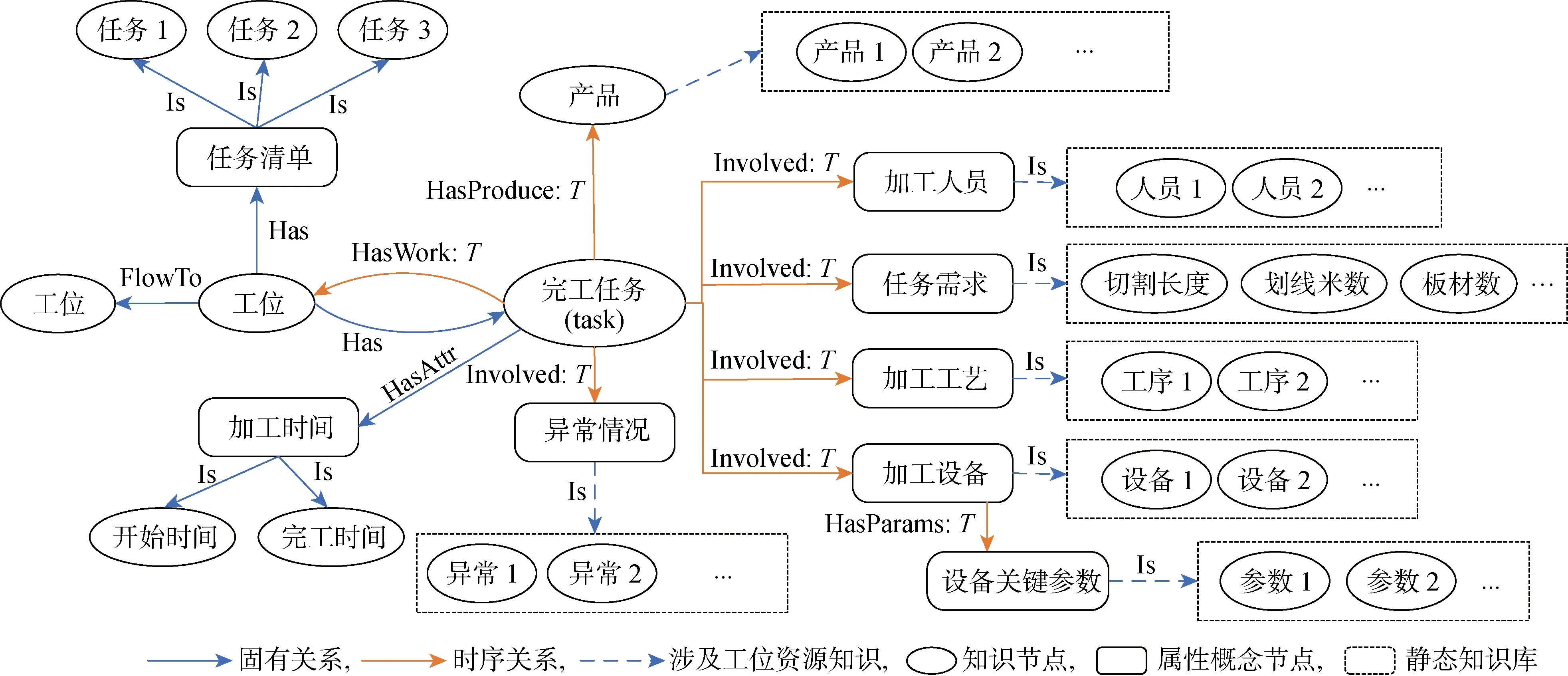

由圖5可知,所執行的每一次加工任務事件均包含獨有屬性與時序子元素,利用圖描述可以將隱式的子元素與事件因果關系轉化為顯性.同時對于每一個工位而言,事件所涉及的經驗知識與資源是有限的,在記錄大量事件數據時,考慮將事件元素作為知識節點,然后利用時序關系匹配及鏈接已有知識節點,可以高效地完成圖實例數據的生成與更新.其中,利用表1定義的時序關系“Involved:T”對加工過程涉及的人員、設備、工藝方法、加工異常以及任務描述等建立關系;然后,分別用“HasProduct:T”,“HasWork:T”,“HasParams:T”構建任務加工的產品、地點及設備參數的關聯關系.對于語義關系中的時間戳“T”,均以任務完工時間進行設置.

圖5 圖實例數據統一概念映射模型Fig.5 Unified concept mapping model of graph instance data

(2) 圖實例數據融合連接.圖實例數據融合連接是將生成的圖實例數據與工位靜態知識網絡進行連接及時序知識融合,生成工位動態知識網絡.該部分包括實體候選模塊、實體屬性連接融合模塊.對于給定的圖實例數據,實體候選模塊的功能是識別靜態知識網絡中的所有候選實體,基于本文給出的算法,對候選實體進行排序、消歧、識別及融合,最后將圖實例數據的時序信息連接到正確的實體屬性或屬性值節點上.

圖實例數據與靜態知識網絡通過算法1進行融合連接.

算法1圖實例數據與靜態知識網絡的融合連接

Input:DG={G1,G2,…,Gi,…,Gn}; 候選實體集Array(D)

Output:DKEN、DKN

(1)DKN

(2)DKEN=Array(D)

(3)Ti∈[t1,t2,…,ti,…,tn] ∥圖實例數據完工時間序列

(4)Rtm=“HasWork:Ti”

(5)Pi∈[p1,p2,…,pi,…,pn] ∥圖實例數據的工位序列

(6) for eachGiinDG∥遍歷所有的圖實例數據

(7)Wi∈Ei

(8) addWitoDKEN

(9) newKLi=(Pi,Rtm,Wi,Ti)

(10) addKLitoDKN

(11) for eacheijinEi∥eij為Gi的第j個屬性及屬性值實體節點

(12) IfeijinDKEN

(13) addKLitoDKNwhereeijandWiinKLi

(14) end if

(15) else

(16) addeijtoDKEN∥若實體eij不存在,添加到知識庫,實現靜態知識完善

(17) addKLitoDKNwhereeijandWiinKLi

(18) end if

(19) end for

(20) end for

(21) returnDKEN,DKN

輸入的加工節拍圖數據流DG={G1,G2,…,Gi,…,Gn},由一系列的圖實例Gi組成,每一個圖實例Gi={Ei,Ri,KZi,KLi}包含節點集Ei、關系集Ri、三元組集KZi、四元組集KLi知識,其中三元組集和四元組集均包含一個核心任務節點Wi.在數據初始化過程中,需要提取Pi、語義關系中的時間戳Ti以及Rtm,考慮到四元組知識的動態變化性,在動態連接時需要對其賓語實體進行識別、融合及填充,實現工位知識圖譜的自我迭代更新.算法的輸出為一組帶有時序知識的四元組集DKN以及更新后的知識節點集DKEN.

2.2.3車間層 在生成車間內各工位的動態知識圖譜后,通過前文對船舶分段制造流水線的分析可知,車間內工位加工的前后依賴和協同性強,有明顯的先后順序;同時,對于工位的每一個加工節拍數據Pi而言,均包含加工產品結構關系,以某一塊鋼板切割為例,其包含一系列切割子產品,這些子產品又從屬于某一條船下某個分段的某個片段.因此,本文同時考慮工位之間存在的工藝流程先后順序以及分段部件裝配結構關系,創新性地提出一種基于工藝流程以及產品BOM(Bill of Material)結構關系的工位知識圖譜關聯方法,形成基于加工流程的車間動態知識圖譜,實現船舶分段車間過程資源的規范化、結構化以及知識化,從而提高車間的信息化水平.關聯過程如圖6所示.其中,工位與工位實體節點之間利用流程關系FlowTo進行關聯;將帶有時序關系“HasProduct:T”的產品實體節點之間利用結構關系HasPart及PartOf進行關聯.基于加工流程的車間動態知識圖,可以為車間管理者從工位層以及產品層獲取與分析車間過程資源知識提供有效的途徑.

圖6 工位動態知識圖譜關聯Fig.6 Graph association of dynamic knowledge of work stations

3 案例分析

以上海某船舶企業的平面分段制造車間為對象進行動態知識圖譜的構建,并基于Neo4j、D3.js及JavaScript等軟件開發了基于瀏覽器/服務(B/S)架構的船舶分段制造過程的動態知識圖譜可視化原型系統.通過該系統可實現管理人員對車間生產過程信息與知識的快速獲取與交互,為車間管理人員進行生產計劃的合理制定與調控提供知識支撐,進而為提高船舶分段制造的生產效率提供了可能.

3.1 動態知識圖譜的生成與查詢

該平面分段制造車間共涉及鋼板預處理、拼版、切割打磨劃線、縱骨裝配、分段裝焊5個工藝,11個工位.主要包含的核心設備與加工人員數量如表2所示.其中: IMG為拼版全自動焊接機器;ESAB為伊薩焊接切割機器.

表2 車間核心設備與工位人員配置Tab.2 Core equipments of workshop and allocation of station staff

針對工位數據,利用所提出的3種維度數據進行收集和處理,形成以資源描述框架(RDF)進行描述的三元組靜態資源知識集以及加工節拍數據流,利用 Neo4j以及MongoDB數據庫分別進行存儲.以某劃線切割工位某一天的加工為例,其加工節拍數據流如表3所示.

表3 切割工位某一天的切割節拍數據流(部分)Tab.3 Cutting beat data stream of cutting work station of a certain day (partial)

圖7 工位動態知識圖譜生成與查詢系統Fig.7 Generation and query system of dynamic knowledge map of work stations

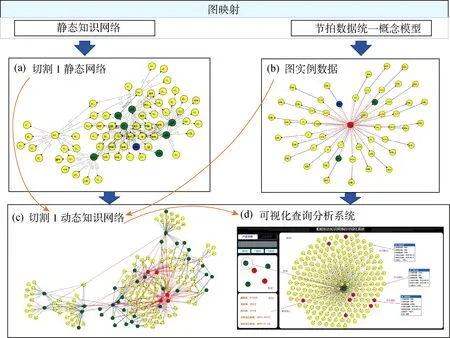

基于節拍數據流與三元組靜態資源,生成工位動態知識網絡,具體的步驟如下.

(1) 生成工位初始靜態資源網絡,如圖7(a)所示.其中:藍色實體為工位節點;綠色實體為工位的靜態資源知識(配置的設備、人員、工藝方法以及場地等);黃色實體為實體的屬性值知識(如劃線米數與時間、引割點數等);黑色邊集為三元組知識的固定關系.

(2) 生成節拍圖實例數據,如圖7(b)所示.生成任務執行事件節點后,匹配相關靜態網絡知識節點,最后利用時序關系建立節點之間的邊.紅色實體為事件節點;黃色實體為匹配的知識節點;紅色邊集為時序關系建立的關系邊.

(3) 生成與更新切割工位動態知識網絡,如圖7(c)所示.基于所提融合算法,將節拍圖實例數據融入靜態資源網絡,將節拍數據融入靜態資源后,任務事件節點與時序關系邊隨時間逐漸遞增,同時也會逐漸擴展靜態知識節點.

(4) 鏈接與整合工位動態知識網絡,結果如圖7(d)所示.通過工藝流程以及產品BOM結構關系建立車間的動態知識網絡.工位動態知識圖譜可視化查詢系統如圖8所示.利用所開發的可視化查詢分析系統可以對車間的動態知識網絡進行高效查詢分析.

圖8 工位動態知識圖譜可視化查詢系統Fig.8 Visualized query system of dynamic knowledge map of work stations

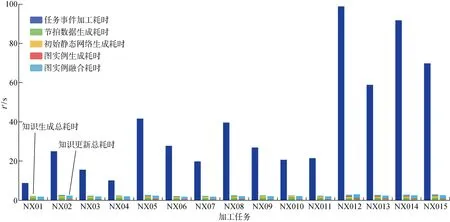

圖9 工位節拍任務耗時與動態知識圖譜生成更新耗時Fig.9 Time-consuming tasks of work station beat and time-consuming generation and update of dynamic knowledge graph

基于以上方法對船舶分段制造過程的時序知識進行組織并構建動態資源知識圖譜,可將加工過程實時資源和知識的查詢與更新效率提升至秒級.為了評估動態知識圖譜的生成、更新與知識查詢效率,將每個節拍數據生成的耗時記為ttms;初始靜態資源網絡生成的耗時記為tpin;圖實例生成耗時記為tpd;圖實例融合耗時記為tpf;資源實體查詢耗時記為tpnq;資源實體關系查詢耗時記為tprq.動態資源知識圖譜的生成更新以及查詢的耗時可表示為

tD=tpin+ttms+tpd+tpf

(6)

tU=ttms+tpd+tpf

(7)

tQ1=tU+tpnq

(8)

tQ2=tU+tprq

(9)

式中:tD為動態知識圖譜生成總耗時;tU為動態知識圖譜更新總耗時;tQ1為實時資源實體查詢總耗時;tQ2為實時資源實體關系查詢總耗時.

取某一切割工位15次切割版圖任務的生產記錄進行驗證,計算每一次任務導致的知識圖譜更新與生成的總耗時,并將其與任務加工事件時長進行對比,如圖9所示.其中:t′為消耗時間;NX為現場任務名稱.

由圖9可知,對于同一工位而言,無論其加工任務耗時變化如何,其動態知識圖譜的生成和更新耗時基本穩定在(0.22+1.32+1.6)×60=128.4 s.其中,節拍數據生成的耗時較長,但總耗時基本為任務最小耗時的1/5.因此,知識圖譜的更新耗時滿足任務節拍事件的間隔耗時需求,能夠高效處理各工位加工的每一次任務事件,且有能力將組織各工位事件所涉及的數據與知識的效率提升至秒級.

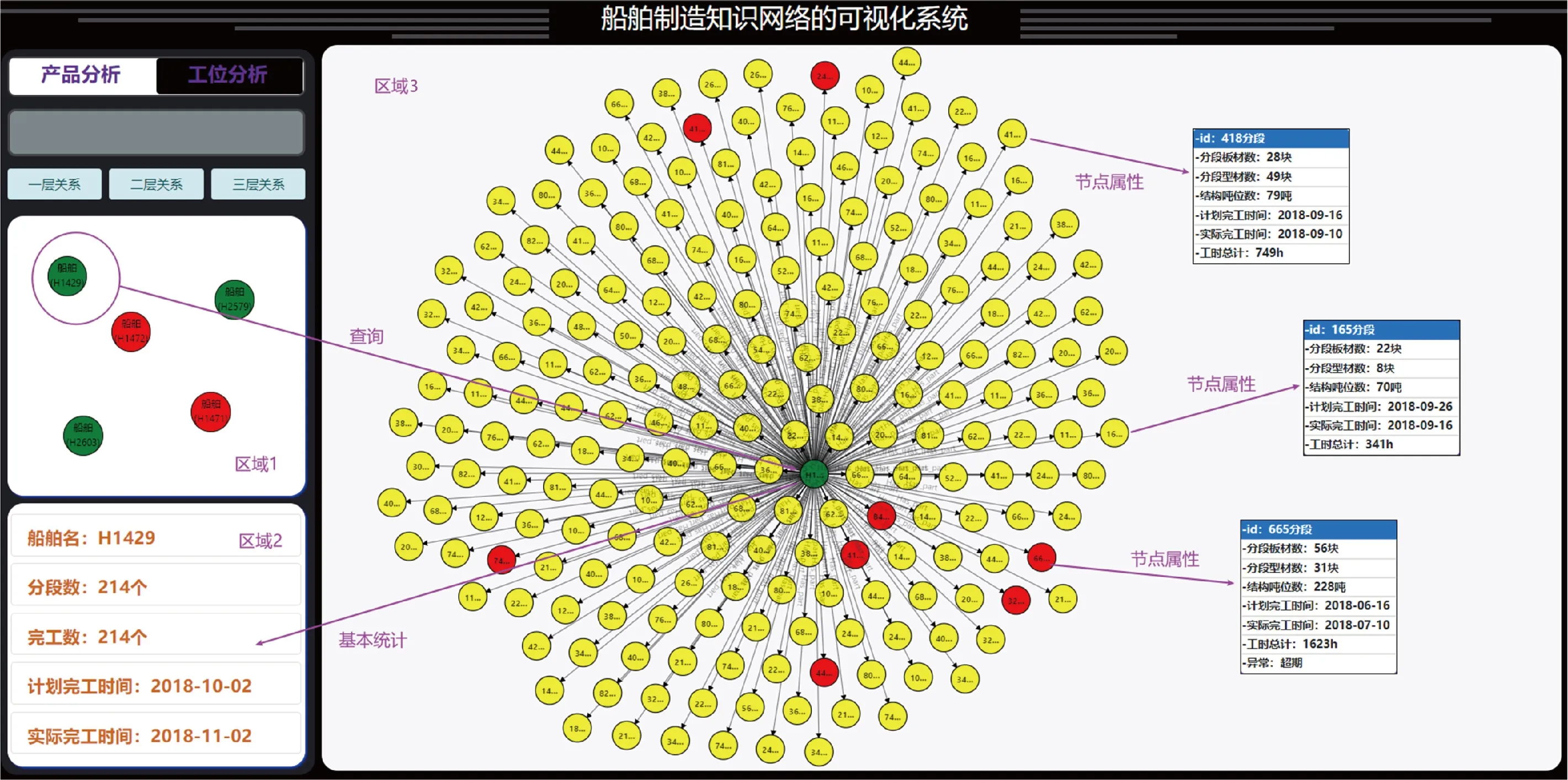

3.2 知識圖譜的原型系統分析

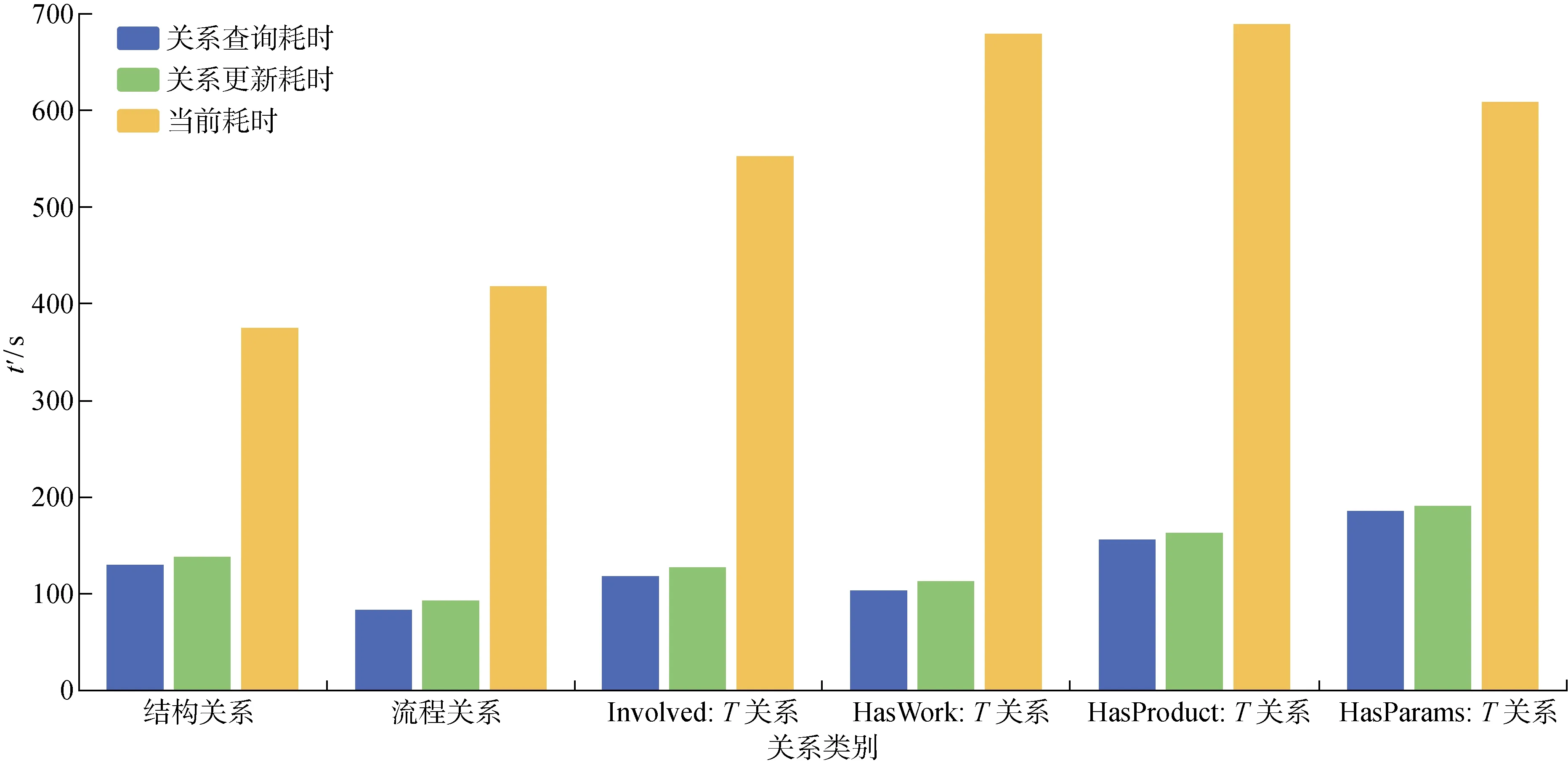

開發了車間動態知識圖譜可視化原型系統,可以從產品和工位層面進行知識查詢,便于知識的重用(見圖8).在產品查詢中,區域1中由一組組產品節點組成,通過選擇產品節點,可在區域2查詢該產品的裝配結構,通過不同層級可以查詢裝配結構樹的不同層次.區域3中將以文字形式顯示產品的加工信息,進一步查詢子部件,可追溯子部件加工過程所涉及的工位、人員、設備、相關工藝、異常情況以及各工位的使用工時等.基于產品層的查詢可以輔助車間管理人員掌控產品加工的制造經驗與加工規律,為同類型產品生產計劃的制定提供參考.對于工位層的查詢,可以輔助車間管理人員掌控工位的加工實時狀態.利用式(8)和(9)計算相關實體與關系的查詢時間,與目前該船舶分段制造車間資源屬性信息與語義信息的平均查詢耗時相比較,對比結果如圖10和11所示.

圖10 船舶分段車間工位實體資源實體查詢與更新耗時Fig.10 Time-consuming query and update of physical resource entity of ship block work stations

圖11 船舶分段車間工位實體關系信息查詢與更新耗時Fig.11 Time-consuming query and update of entity relationship information of ship block work stations

由圖10和11可知,對船舶分段制造車間的實體屬性信息的查詢速率和更新速率比現有的查詢方法提高了2倍以上,特別是事件實體與物料實體的查詢速率提高了約3倍,而在實體的語義關系信息查詢上,時序屬性的查詢效率也比當前方法提高了2~3倍.因此,基于知識圖譜來組織構建船舶分段制造車間的加工過程數據,有利于車間加工過程數據的統一化、知識化描述,進而提高車間各種資源信息的實時查詢交互效率.且該系統已安裝部署在車間,結果表明該系統能夠有效獲取和重用加工制造過程的知識、降低知識管理落地的門檻.

4 結論

為了解決船舶分段車間制造過程資源動態性、隨機性以及復雜性導致的資源信息檢索和交互困難,進而導致的生產計劃脫節、生產效率低等問題.通過調研分析車間工位現場資源數據的組成以及加工流程,提出一種制造過程資源的動態知識圖譜建模方法,獲得的結論如下.

(1) 建立工位加工節拍數據的統一信息模型,并通過統一化概念模型自動將節拍數據轉化為知識圖形,組織過程時序知識與靜態知識.

(2) 提出一種基于加工節拍數據流的車間工位動態知識圖譜構建與更新機制,實現工位時序知識與靜態知識的融合連接.同時,基于工藝流程與產品BOM結構實現工位知識圖譜關聯,實現依次從加工層、工位層以及車間層進行知識圖譜的動態構建和關聯.

(3) 開發車間知識圖譜的可視化分析系統,實現車間內不同層面的知識檢索與交互,為管理者從產品層面與工位層面的知識分析提供輔助.現場使用結果表明,該方法有利于生產過程的知識重用.

(4) 基于所構建的車間動態知識圖譜,后續將結合時序知識與靜態知識研究船舶分段加工過程的流程分析問題以及構建生產計劃智能推薦系統,以實現車間的信息化以及智能化管控.