淺談500 kA預焙鋁電解槽爐膛管理

張保元

(中國鋁業股份有限公司連城分公司,甘肅 永登 730335)

0 引 言

近年來,隨著我國電解鋁技術的迅猛發展,500 kA大型預焙電解槽以其高產、節能、環保等優點逐漸成為我國電解鋁生產的主力槽型。500 kA預焙電解槽由于熱容量大、電流密度高,電磁場對電解槽內鋁液、電解質的流動會產生更劇烈的影響,電解槽的物理場更加復雜,這些因素不但會影響電解槽經濟技術指標,而且還會影響電解槽運行壽命。而規整的爐膛可以推動了鋁液鏡面的收縮,降低鋁液波動,減少側部水平電流的走向,降低電流空耗,同時有效保護電解槽內襯,延長槽壽命。因此建立1個規整的爐膛就尤為重要,電解槽爐膛管理就成為電解槽管理的重要內容。

1 電解槽爐膛管理的意義

電解槽爐膛管理就是通過相關工藝技術條件的控制和操作質量的管理,使電解槽在啟動、運行過程中形成規整的爐膛。規整的爐膛對鋁電解生產有主要的作用:①調節電解槽溫度,能起到電解槽的保溫,降低電解槽的熱損,減少能量的輸出,從而降低電壓,能減少側部水平電流的走向,降低電流空耗;②保護側部炭塊不受熔融的電解質侵蝕,減緩其被氧化和侵蝕的速度,延長電解槽壽命;③阻止電流從側部通過,迫使電流集中垂直流向槽底,并收縮鋁液鏡面增大陰極密度,提高電流效率;④覆蓋陰極炭塊與側部炭塊之間的扎固縫,杜絕鋁液或電解質從扎固縫之間滲入造成電解槽破損。

2 電解槽爐膛管理的內容

電解槽爐幫及伸腿是其運行過程中從液體電解質析出的高分子冰晶石和α-Al2O3在其側塊及人造伸腿上結晶形成的堅固結殼,電解槽爐幫及伸腿形成與電解槽啟動后非正常期階段,長期存在于電解槽正常運行階段。當爐幫處的溫度低于電解質初晶溫度時,電解質中的高分子冰晶石和α-Al2O3會結晶形成結殼,最終建立爐幫。電解質初晶溫度由電解質成分決定,當電解質成分確定后,其初晶溫度也就確定了,電解質成分中主要包括了AlF3、LiF、KF、MgF2、CaF2及Al2O3等部分,生產中主要通過分子比及氧化鋁成分控制進行管理。電解質溫度由電解槽熱平衡決定,主要包括電解槽電壓、效應系數、兩水平、爐底壓降等技術條件管理。

2.1 槽電壓管理

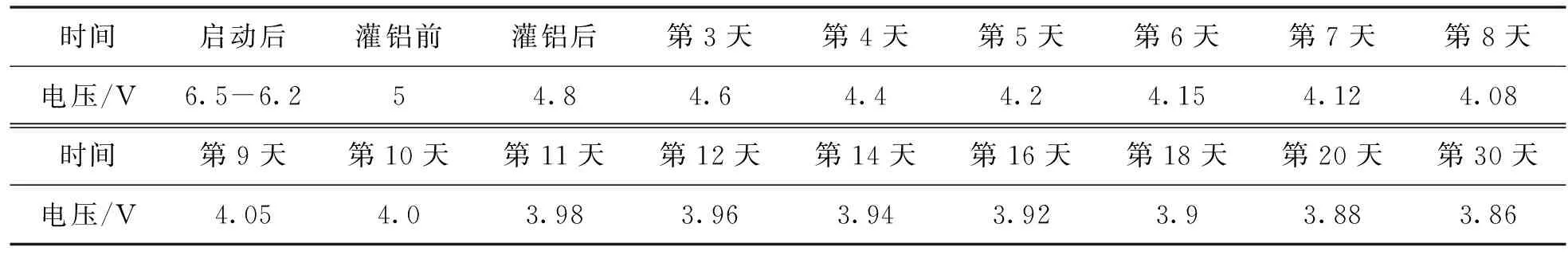

電壓是控制電解槽熱平衡的主要技術參數,槽電壓調節的實質增減極距,調整電解質壓降。在爐膛建立的啟動后非正常期階段,必須節奏的降低電解槽電壓,減少電解槽熱收入,促使電解質中的高分子冰晶石和α-Al2O3在電解槽側部析出形成堅固的結殼,見表1。

表1 啟動后非正常期電壓保持情況Tab.1 Maintenance of abnormal voltage after startup

電解槽進入正常期后,電壓管理以穩定為管理原則,控制在能滿足電解槽正常工作即可。在電流、分子比等其他關鍵技術條件未發生變化時,頻繁或大幅度調整槽電壓會增加電解槽熱收入,破碎能量平衡,引起爐幫及伸腿的增減。

2.2 兩水平管理

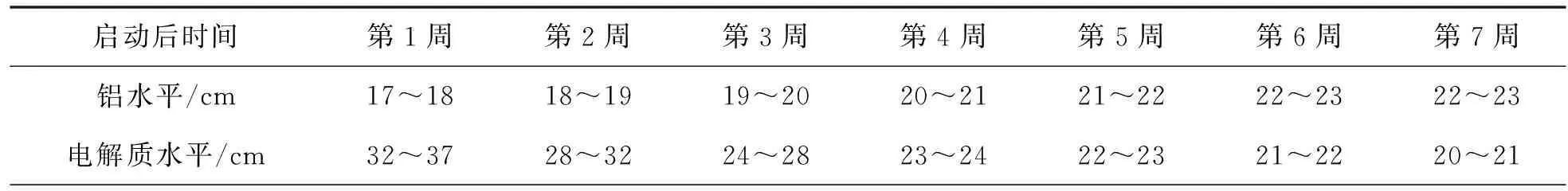

電解質水平高,電解槽熱容量大可以為電解槽形成規整爐膛提供有利的技術環境。電解槽啟動后非正常期階段,可保持高電解質、低鋁水平參數搭配。但需注意鋁水平不易過低,鋁水平過低會造成電解槽底部發熱,造成形成的伸腿短小,且容易引起陰極、人造伸腿早期裂紋、破損,縮短電解槽壽命。

電解槽進入正常期后,過高或過低的“兩水平”都會影響已電解槽已形成的的規整爐膛。在電解槽運行過程中,電解質既要溶解溶解足夠的氧化鋁,又要傳導電解過程中產生的熱量,電解質一般保持19~21 cm。適當高度的鋁液層可以使電解槽底部及鋁液區溫度分布保持均勻。降低爐底溫度變化,防止陰極塊早期破損。同時削弱水平電流,減少鋁液波動,鋁水平一般保持在24~26 cm,見表2。

表2 啟動后非正常期兩水平保持情況Tab.2 Maintenance of two levels during abnormal period after startup

2.3 陽極效應管理

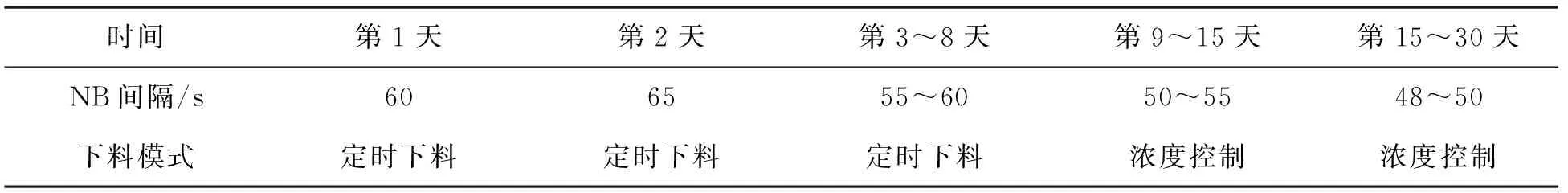

效應系數太高,不僅會熔化爐幫且增加電耗,對電解生產不利。陽極效應發生時,槽電壓升高至20~30 V,電解質溫度隨之升高,如果陽極效應持續5~10 min,電解質溫度過高,會全部熔化10 cm厚的爐幫,毀掉已建立的爐膛。電解槽啟動應采用無效應啟動法,啟動后非正常期通過下料間隔的控制,較少甚至杜絕效應發生,見表3。

表3 啟動后非正常期下料控制保持情況Tab.3 Maintenance of discharge control during abnormal period after startup

電解槽進入正常期后,加強現場檢查和運行曲線分析,正確判斷電解槽運行趨勢,設置合理的下料間隔,加強下料系統巡視,杜絕電解槽堵料、缺料現象發生,控制效應系數低于0.05次/槽日。

2.4 電解質成分管理

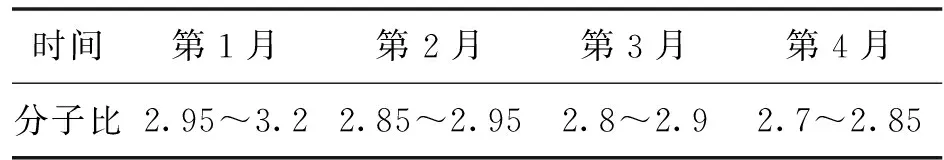

電解質初晶溫度由電解質成本決定,電解質成分中一般主要包括了AlF3、LiF、KF、MgF2、CaF2及Al2O3等部分,生產中主要通過分子比及氧化鋁成分控制進行管理。啟動后非正常期階段需要保持較高的分子比,在高分子比電解質體系下,析出的高分子冰晶石和α-Al2O3固體結殼形成的爐幫堅固持久不易熔化;而在低分子比電解質體系下形成的爐幫在電解槽溫度波動時容易被破壞,見表4。因此,分子比的控制是對規程爐膛的形成保持至關重要。

表4 啟動后分子比保持情況Tab.4 Molecular ratio after startup

2.5 作業質量管理

鋁電解生產過程中,主要作業就是換極和出鋁作業,為了防止爐膛被人為破壞和大量氧化鋁進入電解槽內形成爐底沉淀甚至結殼,換極作業必須嚴格遵守操作規程,提高換極作業質量,高質量的換極作業需要具備以下幾點:換極時間短、裝極精度高、入槽物料少、熱量補償及時合理、封極料粒度均勻。因此對換極作業做出如下要求:

(1)換極作業前充分做好準備工作,換極陽極時間控制在20 min之內;

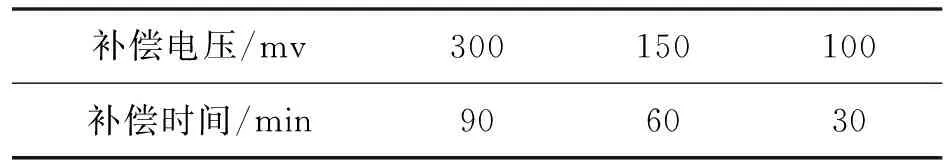

(2)采用提前及分階梯式的電壓補償制度,見表5,換極作業前30 min即開始電壓補償;

表5 分階梯式的電壓補償Tab.5 Stepwise voltage compensation

(3)實行“三步扒料法”,天車打殼開縫前,用扒料鐵鍬把所換殘極上的浮料扒到鄰極或電解槽邊部上;天車打殼開縫時,用三齒耙把大塊扒至電解槽邊部;殘極出槽時再扒一次料,防止物料過多地進入電解槽內;

(4)天車打殼開縫時必須通透、連續;

(5)使用陽極測高裝置,確保裝極精度;

(6)新極裝好后,立即覆蓋保溫料,上料時先將槽內扒出的熱塊打碎,墊至邊部大面及新極側面,再添加破碎料,嚴格控制保溫厚度并保證上部平整。

2.6 電解槽爐面管理

大面整形時,加強對大面老殼、電解槽小槽殼的清理,強化電解槽邊部散熱,促進側部爐幫生成;另外還要加強殼面料厚度及均勻性的控制,使電解槽陽極上面的保溫熱量處于均衡狀態。

3 結 語

500 kA預焙電解槽由于熱容量大、電流密度高,電磁場影響力強大,規整的爐膛對500 kA預焙電解槽平穩運行尤為重要。實際生產運行中,通過各技術條件的管理,針對的進行電解槽爐膛管理,有助于電解槽形成規整的爐膛,增強電解槽運行的穩定性,提高各項經濟技術指標。