結晶器脈沖磁致振蕩技術對HRB400EG螺紋鋼鑄坯質量的影響

許英華

(福建三鋼閩光股份有限公司,福建 三明 365000)

細化金屬凝固組織和提高元素分布均勻程度是鑄造和冶金工作者關注的熱點。由于選分結晶和凝固收縮,鋼在凝固過程中不可避免地存在成分不均勻和縮孔等缺陷,造成鋼組織和性能不均勻,嚴重影響最終產品的質量[1]。在實際生產中,由于工藝控制水平及裝備條件限制,這種問題尤為突出,加之夾雜物等問題,鋼中不同部位的組織和性能差異較大。根據木桶效應,材料往往只能按照其最差部分的性能進行設計,造成材料的巨大浪費[2]。等軸晶率是鑄坯細化和均質化的關鍵指標,碳偏析是高碳鋼出現杯錐斷口的主要原因。某鋼廠生產的鑄坯等軸晶率較低,碳偏析指數不理想一直限制其產品質量的提升,于是引入了結晶器脈沖磁致振蕩(pulsed magneto- oscillation, PMO)凝固均質化技術對HRB400EG螺紋鋼鑄坯進行均質化處理,以提高連鑄坯內部質量。PMO技術的原理是二冷脈沖磁致振蕩形成的脈沖電流通過“電致過冷”效應“促進形核”,其最有效的作用時間是形核階段[2- 8]。研究發現,M- PMO能有效提高HRB400EG鑄坯中心等軸晶率,消除中心縮孔缺陷,抑制凝固中心元素富集。

1 試驗條件及方法

1.1 澆注試驗

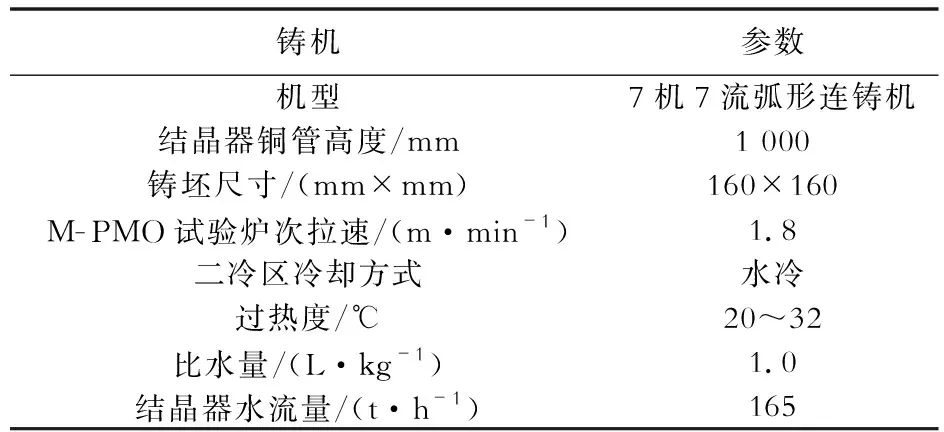

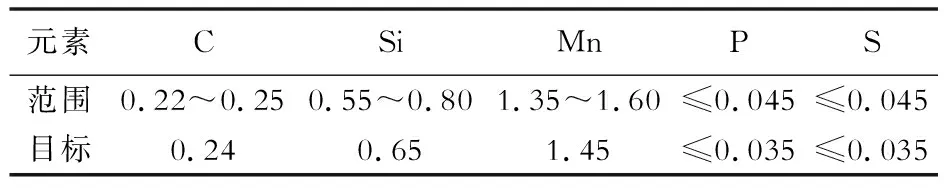

M- PMO試驗在7機7流連鑄機組上進行,鑄坯斷面尺寸為160 mm×160 mm,連鑄機工藝參數及HRB400EG螺紋鋼的化學成分分別如表1和表2所示。

表1 7機7流連鑄機工藝參數Table 1 Process parameters of 7 machine 7 continuous casting machine

表2 HRB400EG螺紋鋼的化學成分Table 2 Chemical composition of the HRB400EG thread steel

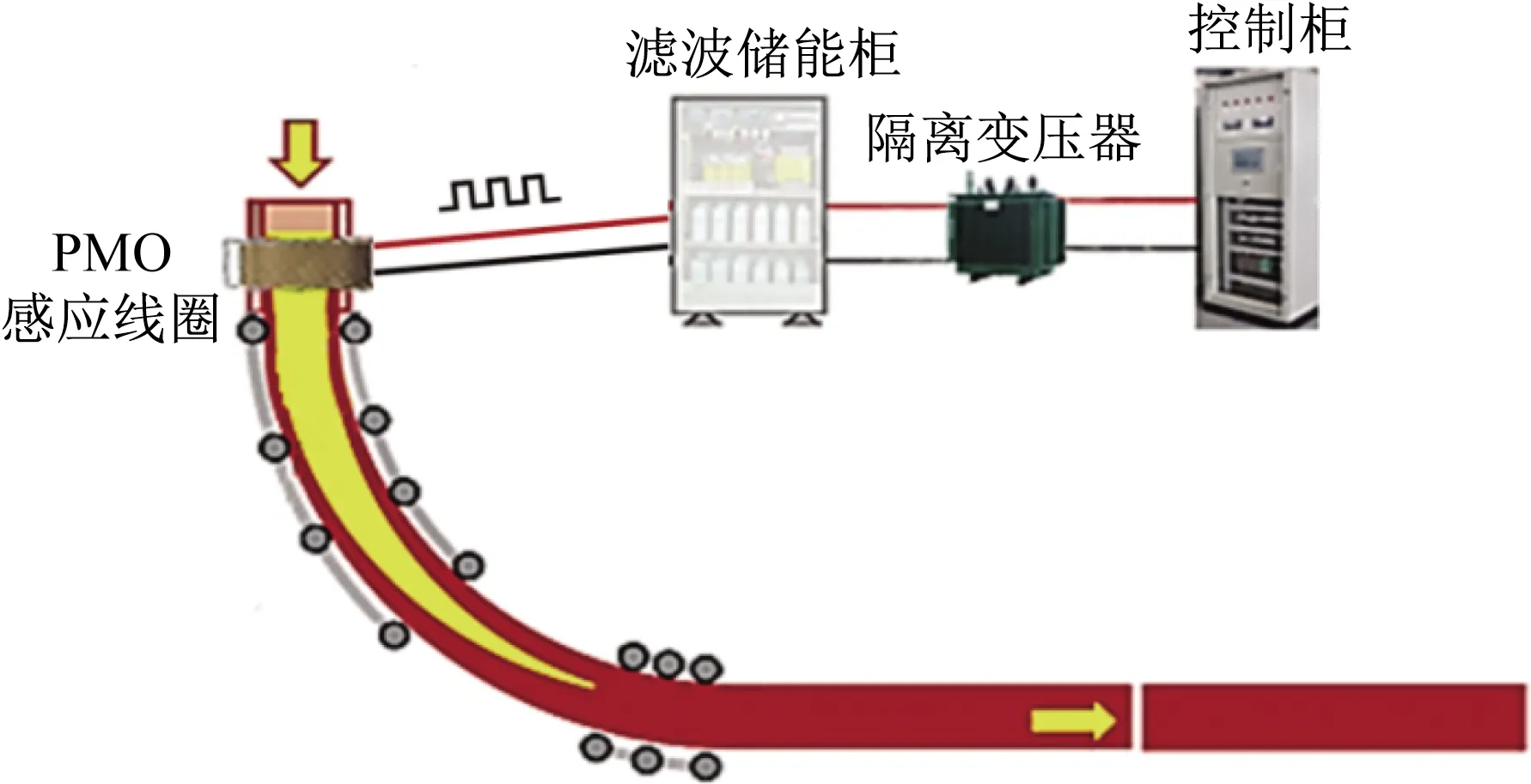

如圖1所示,PMO裝備主要由控制電源柜、隔離變壓器、濾波儲能柜及PMO線圈等部件組成。PMO感應線圈安裝在鑄機結晶器內部,控制電源箱在總控系統的指令下產生控制信號,隔離變壓器用于隔離電網及調整輸入電壓, 三相交流電經整流濾波形成直流電,隨后將直流電儲存并按照脈沖信號控制放電頻率, 形成脈沖電流輸入PMO線圈并感生脈沖式磁場,進而在鑄坯內部固/液界面前沿產生感應脈沖電流, 促進鑄坯固/液界面形核并產生“結晶雨”效應,從而細化鑄坯凝固組織[6]。

圖1 PMO均質化裝備示意圖[2]Fig.1 Schematic diagram of PMO homogenization equipment[2]

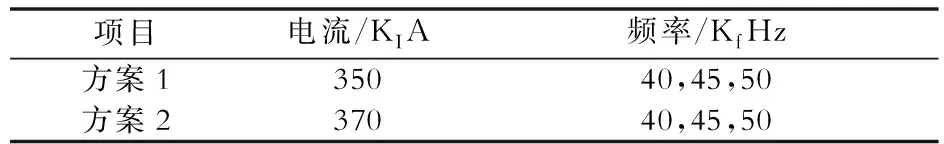

為研究M- PMO工藝參數對HRB400EG鑄坯質量的影響,選用2種峰值電流和3種處理頻率進行組合,2種試驗方案如表3所示。

表3 M- PMO工藝參數Table 3 Parameters of M- PMO process

1.2 鑄坯檢測

將鑄錠切割成30 mm厚的低倍試樣,經過銑、磨兩道工序,確保試樣表面粗糙度Ra≤1.6 μm,表面油污及加工痕跡除盡,以滿足熱酸腐蝕標準。低倍酸洗采用體積分數為50%的HCl水溶液進行熱酸蝕試驗,酸液溫度為70 ℃,酸浸時間30 min。腐蝕結束后將鑄坯取出并立即用NaOH溶液清洗,再用熱水沖洗,最后用酒精擦拭、熱風吹干。

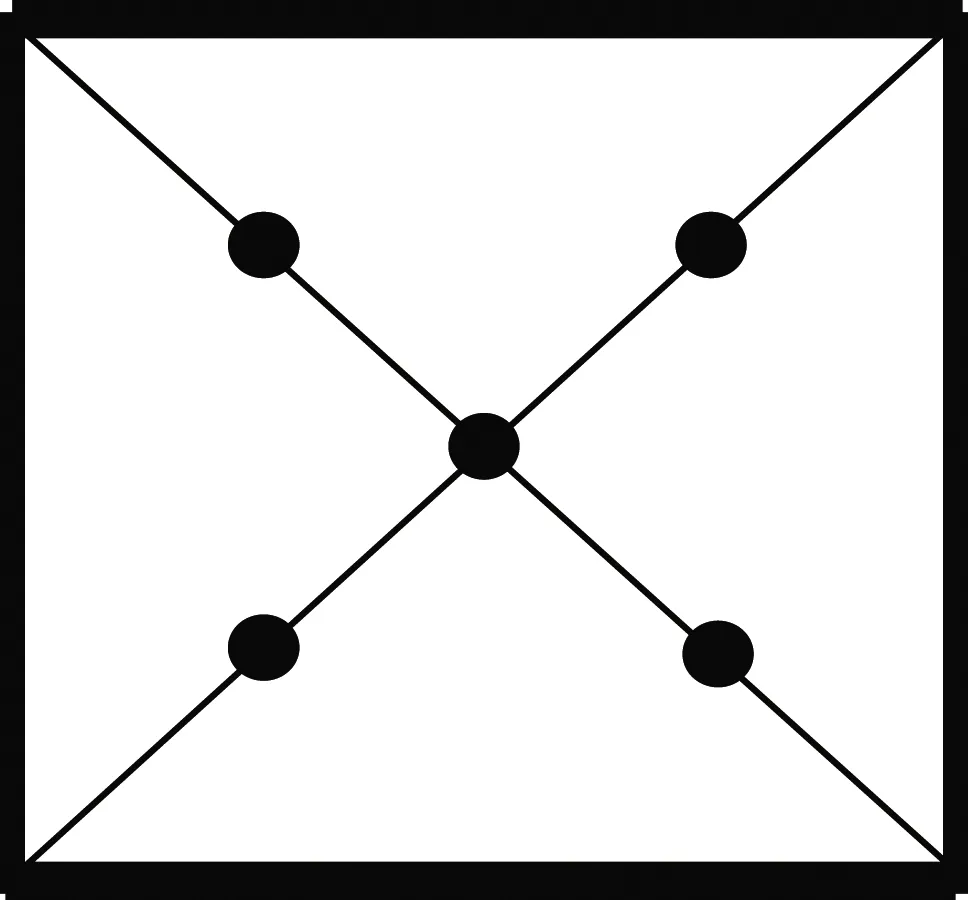

利用碳硫檢測儀(CS- 2800)檢測鑄坯中C元素的含量及分布。用φ5 mm鎢合金鋼鉆頭在低倍試樣對角線1/4處及凝固中心鉆取5個碳硫檢測試樣(見圖 2),鑄坯中心碳偏析指數計算公式為:

圖2 碳硫檢測取樣位置示意圖Fig.2 Schematic diagram of sampling positions for carbon and sulfur detection

(1)

(2)

式中:C1、C2、C3、C4分別為鑄坯對角線1/4處碳含量,C5為鑄坯凝固中心碳含量,C為鑄坯中心碳偏析指數。

2 結果與討論

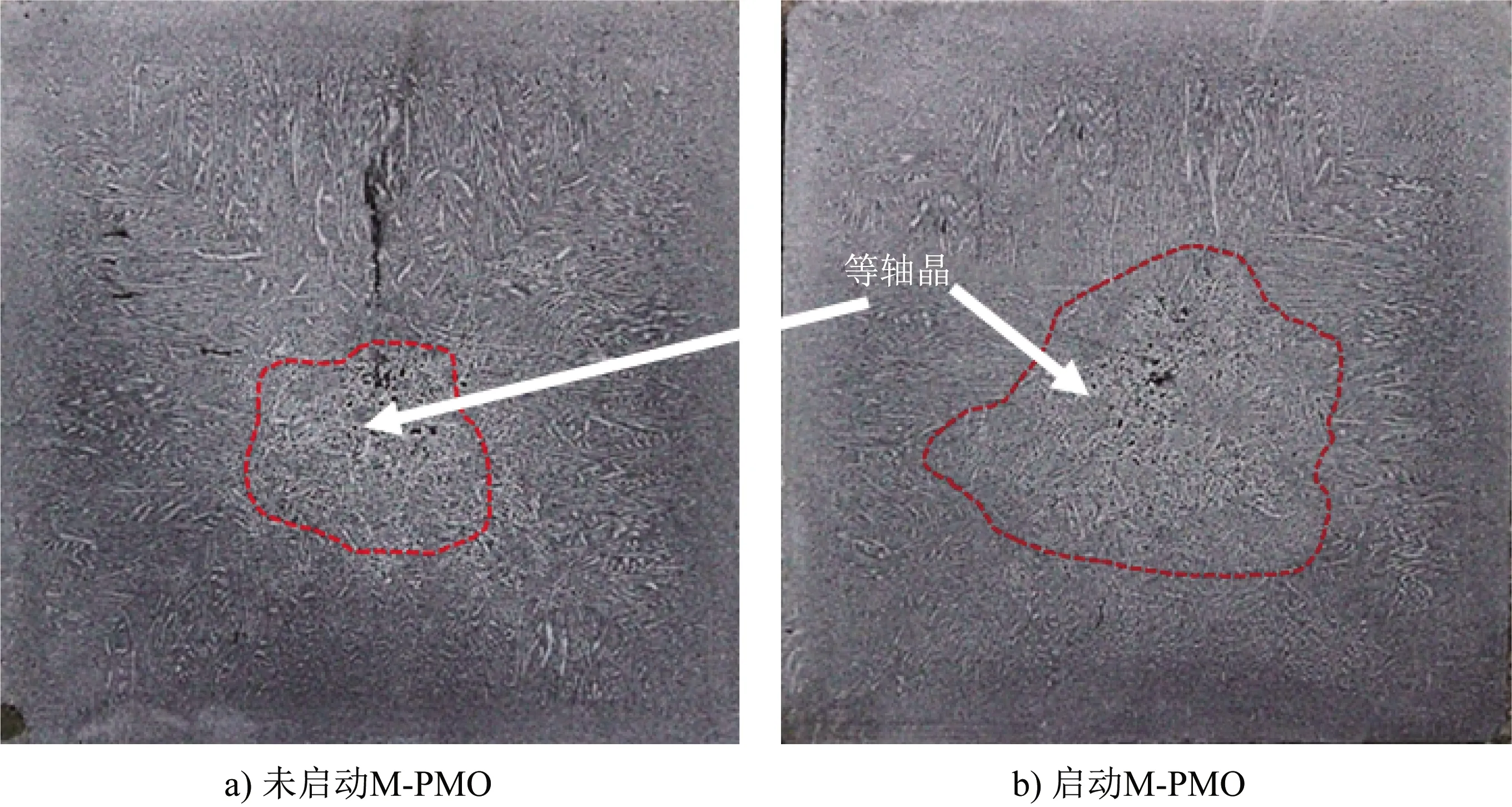

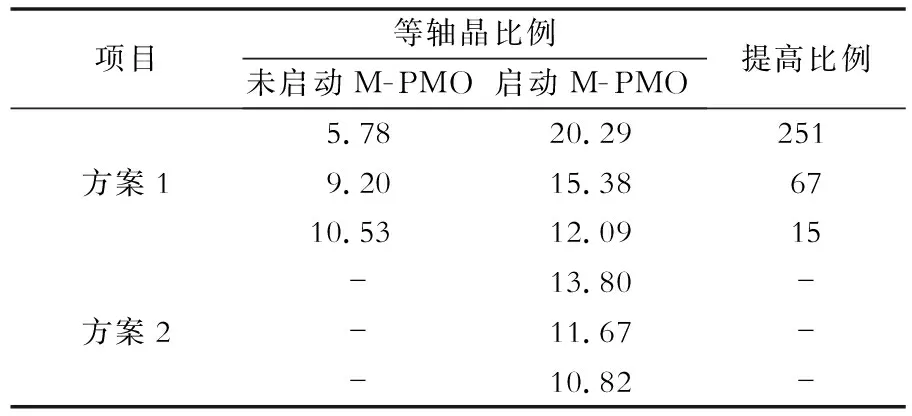

由于對比坯的澆注過程未啟動M- PMO,不受外場的影響,且6爐次采用相同拉坯速度,統一冷卻水制度,中間包過熱度相近,故僅對方案1中3爐次對比坯進行研究。對6組不同M- PMO工藝參數處理的螺紋鋼連鑄坯低倍觀察(圖3)發現,方案1對比坯的中心等軸晶比例(面積分數)分別為5.78%、9.20%、10.53%,6爐次處理坯的中心等軸晶比例分別為20.29%、15.38%、12.09%、13.80%、11.67%、10.82%。方案1和方案2處理坯的中心等軸晶比例較對比坯分別提高了87.29%和42.35%。兩種方案鑄坯等軸晶比例見表4。

圖3 螺紋鋼鑄坯低倍組織Fig.3 Macrostructures of the thread steel billet

表4 不同工藝生產的鑄坯中心等軸晶比例Table 4 Proportion of central equiaxed grains in the billets produced by different processes %

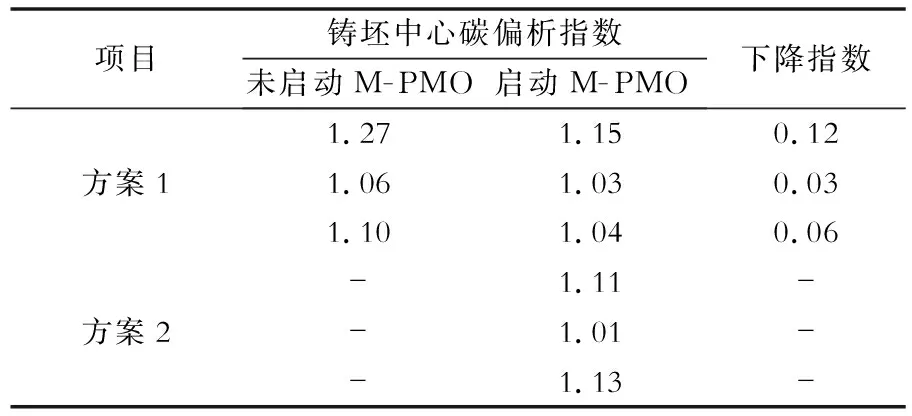

通過碳硫儀測定并計算得到,方案1的3爐次對比坯的中心碳偏析指數分別為1.27、1.06、1.10,6爐次M- PMO處理坯的中心碳偏析指數分別為1.15、1.03、1.04、1.11、1.01、1.13。對比坯中心偏析指數標準偏差為0.09,M- PMO處理坯的僅為0.05,中心偏析指數離散度明顯下降。螺紋鋼鑄坯中心碳偏析指數見表5。

表5 螺紋鋼鑄坯中心碳偏析指數Table 5 Central carbon segregation index of the thread steel billets

連鑄坯凝固組織的細化一直是冶金界關注的重點。擴大鑄坯中心等軸晶比例,細化鑄坯凝固組織不僅可以改善鑄坯及最終成品的力學性能,更重要的是可以基本消除鑄坯中心的宏觀偏析、中心縮孔等[9- 10]。

鋼水從液態轉變為固態的凝固過程中,鑄坯中形成表面細晶區、柱狀晶區以及中心等軸晶區3種組織。由于連鑄坯凝固特性及生產過程中的表面激冷作用,鑄坯內柱狀晶粗大,異常發達,為了擴大鑄坯中心等軸晶區,需對凝固過程進行控制,使發達的柱狀晶停止生長,并促使其向等軸晶轉變(columnar- to- equiaxed transtion,簡稱CET),而鋼液成分、冷卻速率、溫度梯度、中間包過熱度等因素均會對鑄坯CET轉變產生影響[11- 15]。

PMO處理過程中,對鑄坯連續施加脈沖磁場,鑄坯受周期性變化電磁力的作用,相當于對鑄坯施加了一個磁壓強。磁壓強隨著脈沖磁場的變化而快速變化,促使鑄坯內部發生振蕩效應。在PMO電磁力作用下,鑄坯固/液界面形成特定電磁過冷效應,使晶核在鑄坯固/液界面不斷生成,振蕩效應使其從固/液界面脫落,并在電磁力、晶核自身浮力及重力的疊加作用下在鑄坯內部游離、長大、增殖,最后形成“結晶雨”[16- 18]。鑄坯中心等軸晶的爆發式增殖不僅擴大了等軸晶區,而且使柱狀晶的生長受到抑制,促使鑄坯提前進入CET轉變,凝固組織得到明顯細化[19- 20]。

鑄坯內鋼水凝固時,由于選分結晶,富含溶質元素的液相在固/液界面富集,由于溶質元素在液相中不能充分擴散,使凝固界面前沿形成濃度較高的溶質富集層。隨著凝固過程的進行,發達的柱狀晶將富含溶質的鋼液推向鑄坯凝固中心,造成中心元素特別是碳元素的偏聚,如果柱狀晶生長過于發達,易造成鑄坯心部“搭橋”現象的“小鋼錠”形態,由此產生中心縮孔[21- 23]。鑄坯中心等軸晶區的擴大能基本消除鑄坯“小鋼錠”結構,使鑄坯中心得到鋼液的有效填補,消除中心縮孔。通過凝固組織細化,易偏析元素均勻分布在細小的等軸晶間,達到均質化效果[7]。

不同M- PMO峰值電流及處理頻率的組合對螺紋鋼澆注過程進行外場干預的結果表明:方案1中,當M- PMO峰值電流為350 KIA,處理頻率為40 KfHz時,鑄坯中心等軸晶比例為20.29%,中心碳偏析指數下降了0.12,鑄坯內部質量得到較大改善。隨著PMO脈沖峰值電流的增大,柱狀晶生長受到抑制,枝晶生長變得不穩定,固/液界面附近枝晶出現熔斷和游離現象,并且一次枝晶明顯細化[19]。但峰值電流過大,PMO產生的焦耳熱效應開始顯現,枝晶尖端的溫度梯度增加,晶粒發生重熔,柱狀晶得到了生長動力和生長空間。當PMO峰值電流不變,即作用在鑄坯固/液界面的單次磁壓力大小不變時,增大處理頻率相當于單位時間內PMO處理次數增加,有利于提高PMO均質化效果。但處理頻率過高,焦耳熱效應疊加,更有利于柱狀晶生長[24]。

3 結論

(1)經過M- PMO處理的HRB400EG螺紋鋼鑄坯中心等軸晶比例提高,中心碳偏析指數下降,鑄坯內部質量得到明顯改善。

(2)在試驗工藝條件下,采用M- PMO峰值電流為350 KIA、頻率為40 KfHz處理的HRB400EG螺紋鋼鑄坯內部質量最佳。