冷作模具鋼深冷處理組織和應力演變的RVE模型分析

寧廣勝 蔡 欣 陳 卓 鐘巍華 黎軍頑

(1.中國原子能科學研究院反應堆工程技術研究部,北京 102413; 2.上海大學材料科學與工程學院,上海 200444)

深冷處理(deep cryogenic treatment, DCT)成本低廉,不影響環境,是一種前景廣闊的材料改性方法,具有可觀的經濟和市場效益[1]。與表面處理不同,深冷處理能一次性地改變從材料表面至心部的顯微組織,在不改變材料化學成分的前提下,可顯著改善材料的耐磨性[2]和沖擊韌性[3],提高工件尺寸穩定性[4]并改善殘余應力分布狀態[5],延長工件使用壽命[6]。

雖然對深冷處理的研究已取得了不少成果[7- 11],但受研究手段的局限,對許多材料深冷處理機制的研究尚不夠系統和深入,存在諸多爭議和矛盾。例如,Gavriljuk等[12]的研究表明:X153CrMoV12鋼中低溫馬氏體相變發生在-100~-170 ℃,并在- 150 °C附近相變最劇烈,這是相變驅動力與溫度降低成正比以及發生等溫轉變動力學所需的熱激活能折衷的結果,它對回火過程中碳化物的析出起著重要作用;通過觀察回火過程中碳化物的演變特征,Li等[13- 14]認為深冷處理能增加低碳鋼中原子的擴散驅動力,從而促進細小彌散的碳化物在時效過程中形成和析出;并通過內耗試驗對深冷處理試樣SKK峰的分析認為,深冷處理過程中鐵原子晶格收縮強烈誘導碳原子移動,增強了碳化物析出的驅動力。然而,這些結論只是假設或推測,缺乏直接證據的支撐,尚未形成令人信服的相變機制。深冷處理的潛在機制,無論是殘留奧氏體向馬氏體的轉變[15],細小碳化物的析出[16],還是改善殘余應力分布[17],都與深冷處理過程中微觀結構和應力的演變密切相關,因此掌握深冷處理過程中材料微觀組織和應力的演變規律,對揭示材料深冷處理的機制非常重要。

本文采用有限元和代表體積元(representative volume element, RVE)相結合的方法,從宏/微觀尺度揭示深冷處理過程中材料微觀組織和應力的演變規律。首先,對Cr8Mo2SiV冷作模具鋼的微觀組織進行定量表征,基于試驗數據重構包含基體相和析出相的代表體積元(RVE)模型;然后,對RVE模型深冷處理過程進行微觀尺度的數值分析,討論深冷處理過程中微觀組織與應力的演變規律,以對鋼中碳化物的析出行為進行合理的解釋。

1 試驗材料與方法

試驗材料采用真空感應熔煉和電渣重熔生產的Cr8Mo2SiV冷作模具鋼,其化學成分如表1所示。將試樣隨爐加熱至1 040 ℃保溫30 min,油淬至室溫,隨后置于裝滿液氮的杜瓦罐中進行24 h深冷處理。采用掃描電鏡對淬火后試樣中析出相形貌進行觀察,利用能譜儀對析出相成分進行分析,并使用Image- Pro Plus軟件對析出相的粒徑和分布進行統計。采用透射電鏡對淬火后試樣的顯微組織(板條馬氏體和平均尺寸約100 nm的膜狀殘留奧氏體)進行定量表征。利用磁性法測得淬火和深冷處理后試樣中的殘留奧氏體體積分數分別為18%和2.8%。最后,采用JMat Pro軟件計算Cr8Mo2SiV鋼在1 040 ℃奧氏體化后冷卻至室溫過程中碳化物的析出行為。

表1 Cr8Mo2SiV鋼的化學成分(質量分數)Table 1 Chemical composition of Cr8Mo2SiV steel (mass fraction) %

2 顯微組織的定量表征

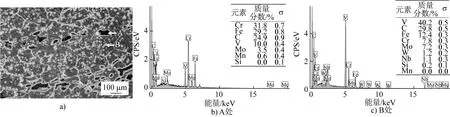

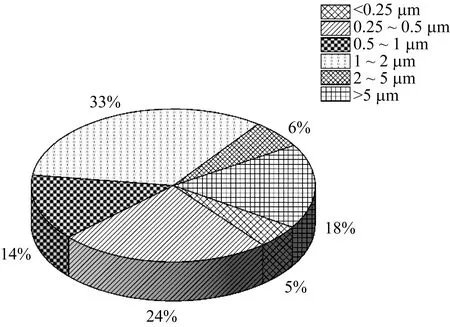

Cr8Mo2SiV鋼淬火后析出相的形貌和成分如圖1所示。由圖1可知,Cr8Mo2SiV鋼中共晶碳化物的主要成分是鉻,并有少量的鉬和釩;灰色大塊狀為Cr系M7C3型碳化物,白色細小顆粒為V系M23C6型碳化物。析出相的粒徑和分布如圖2所示。由圖2可知, Cr8Mo2SiV鋼淬火后平均粒徑1~2 μm的碳化物數量最多,占比約33%,其次是0.25~0.5 μm的碳化物,占比約24%,大于5 μm的碳化物占比約18%,0.5~1 μm的碳化物占比約14%,剩余碳化物的平均粒徑均小于0.25 μm。

圖1 Cr8Mo2SiV鋼淬火后碳化物的形貌及其能譜分析Fig.1 Morphology and energy spectrum analysis of carbides in Cr8Mo2SiV steel after quenching

圖2 Cr8Mo2SiV鋼淬火后碳化物的粒徑和分布Fig.2 Particle size and distribution of carbides in Cr8Mo2SiV steel after quenching

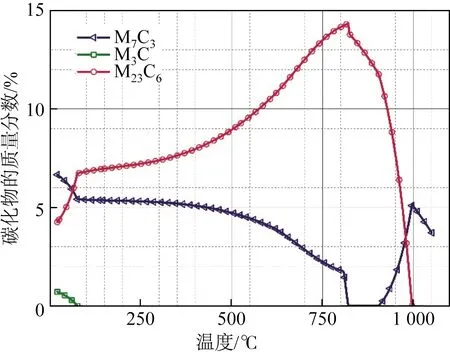

圖3為Cr8Mo2SiV鋼在1 040 ℃奧氏體化后冷卻至室溫過程中碳化物的析出行為。由圖3可知,Cr8Mo2SiV鋼淬火至室溫的碳化物主要類型是M23C6和M7C3,質量分數分別約為6.66%和4.25%。

圖3 Cr8Mo2SiV鋼從1 040 ℃淬火冷卻過程中析出的碳化物類型及含量Fig.3 Types and contents of carbides precipitated in Cr8Mo2SiV steel during quenching from 1 040 ℃

3 深冷處理的RVE模型分析

3.1 微觀組織的RVE重構

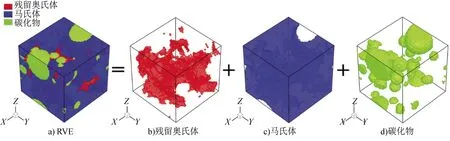

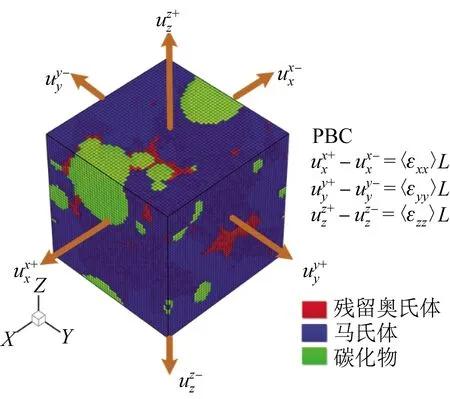

基于上述試驗和計算獲得的顯微組織定量數據,采用二十面體形狀[18],使用隨機順序吸附算法進行夾雜分布[19]以實現Cr8Mo2SiV鋼淬火后組織的RVE重構,在重構過程中忽略碳化物類型的影響僅考慮尺寸和含量。在保證能夠準確反映材料各相特性的前提下,為了節約計算成本,選擇5 μm×5 μm×5 μm的三維RVE進行重構。圖4給出了淬火后Cr8Mo2SiV鋼的三維RVE模型。

圖4 Cr8Mo2SiV鋼的三維RVE模型Fig.4 3D RVE model of Cr8Mo2SiV steel

3.2 組織轉變及應力演變模型

在深冷處理過程中基體相主要發生了擴散控制和非擴散控制相變。對于擴散型相變,采用JMAK方程計算組織轉變量與時間之間的關系[20]:

ξ=1-exp(-atn)

(1)

式中:ξ和t分別為轉變量和時間;a和n為材料參數。對于非擴散型相變,轉變量僅取決于溫度,組織轉變量采用M- K方程進行計算[9]:

ξ=1-exp(φ1T+φ2(C-C0)+φ31σm+

(2)

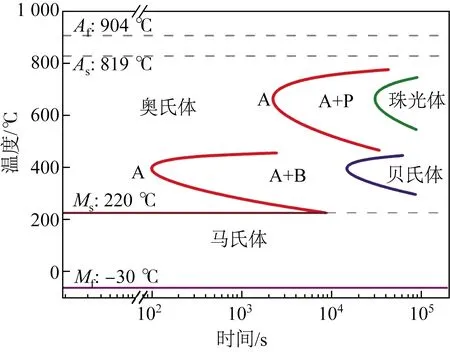

圖5 Cr8Mo2SiV鋼的TTT曲線[9]Fig.5 TTT curves of Cr8Mo2SiV steel[9]

(3)

(4)

式中:Δk表示由于奧氏體分解成其他相引起的結構體積變化;φk為相體積分數。

3.3 邊界條件

在Cr8Mo2SiV鋼深冷處理組織和應力演變的三維RVE模型分析過程中,不考慮碳化物類型的影響且將其簡化為剛性體,主要邊界條件包括冷卻邊界條件和周期邊界條件(periodic boundary condition, PBC),其中冷卻邊界條件可通過深冷處理的金屬- 熱- 力耦合多物理場數值模擬獲得[9],RVE模型采用周期性邊界條件(PBC)[21]。利用六面體單元對三維RVE模型進行網格劃分,節點和單元數分別為132 651和125 000個,三維RVE模型的具體細節如圖6所示。采用商業有限元軟件DEFORM- HT?對Cr8Mo2SiV鋼深冷處理的RVE模型進行分析。

圖6 Cr8Mo2SiV鋼深冷處理的三維RVE模型及其周期性邊界條件Fig.6 3D RVE model and periodic boundary condition (PBC) of DCT for Cr8Mo2SiV steel

4 模擬結果與分析

4.1 組織演變

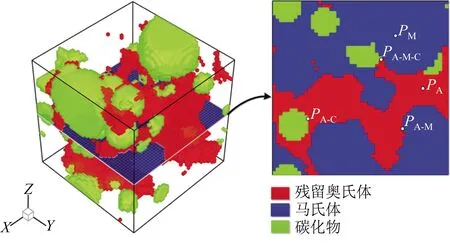

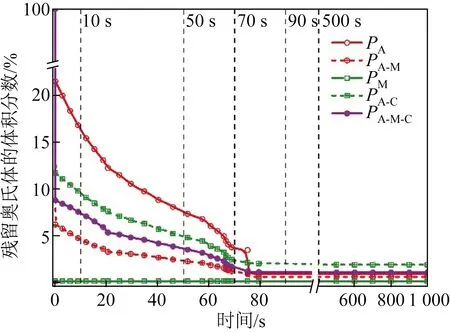

為了便于掌握深冷處理過程中材料微觀組織和應力的演變規律,在奧氏體(PA)和馬氏體(PM)內部,奧氏體與馬氏體界面(PA- M),奧氏體與碳化物界面(PA- C),以及奧氏體、馬氏體和碳化物三者界面(PA- M- C)上選擇追蹤點進行深冷處理過程的組織和應力演變監測,如圖7所示。圖8為Cr8Mo2SiV鋼深冷處理RVE模型不同位置殘留奧氏體的演變規律。由于殘留奧氏體向馬氏體的轉變是非擴散性相變,轉變量僅取決于溫度,因此在給定的熱邊界條件下,深冷處理過程中PA、PM、PA- M、PA- C和PA- M- C各點的殘留奧氏體演變規律相同;除了馬氏體內PM點不發生馬氏體相變外,隨著深冷處理時間的延長,其他追蹤點的殘留奧氏體量明顯降低,冷卻至-160 ℃(約70 s)時,殘留奧氏體轉變量達到最大值,隨后保持穩定;冷卻至-196 ℃(約90 s)時,PA、PA- M、PA- C和PA- M- C各點的殘留奧氏體體積分數分別為0.74%、0.44%、1.76%和0.94%。需要注意的是,磁性法測得深冷處理后殘留奧氏體體積分數為2.8%,與RVE模型結果存在偏差,這主要是由于追蹤點處殘留奧氏體含量變化與取點位置有一定關系。

圖7 RVE模型追蹤點選取Fig.7 Selection of tracking points in RVE model

圖8 深冷處理過程中RVE模型不同位置殘留奧氏體的演變規律Fig.8 Evolution of retained austenite at different locations in RVE model during DCT

但是RVE模型分析的平均殘留奧氏體量與試驗結果一致,RVE模型中殘留奧氏體在深冷處理過程中幾乎轉化為全馬氏體組織。

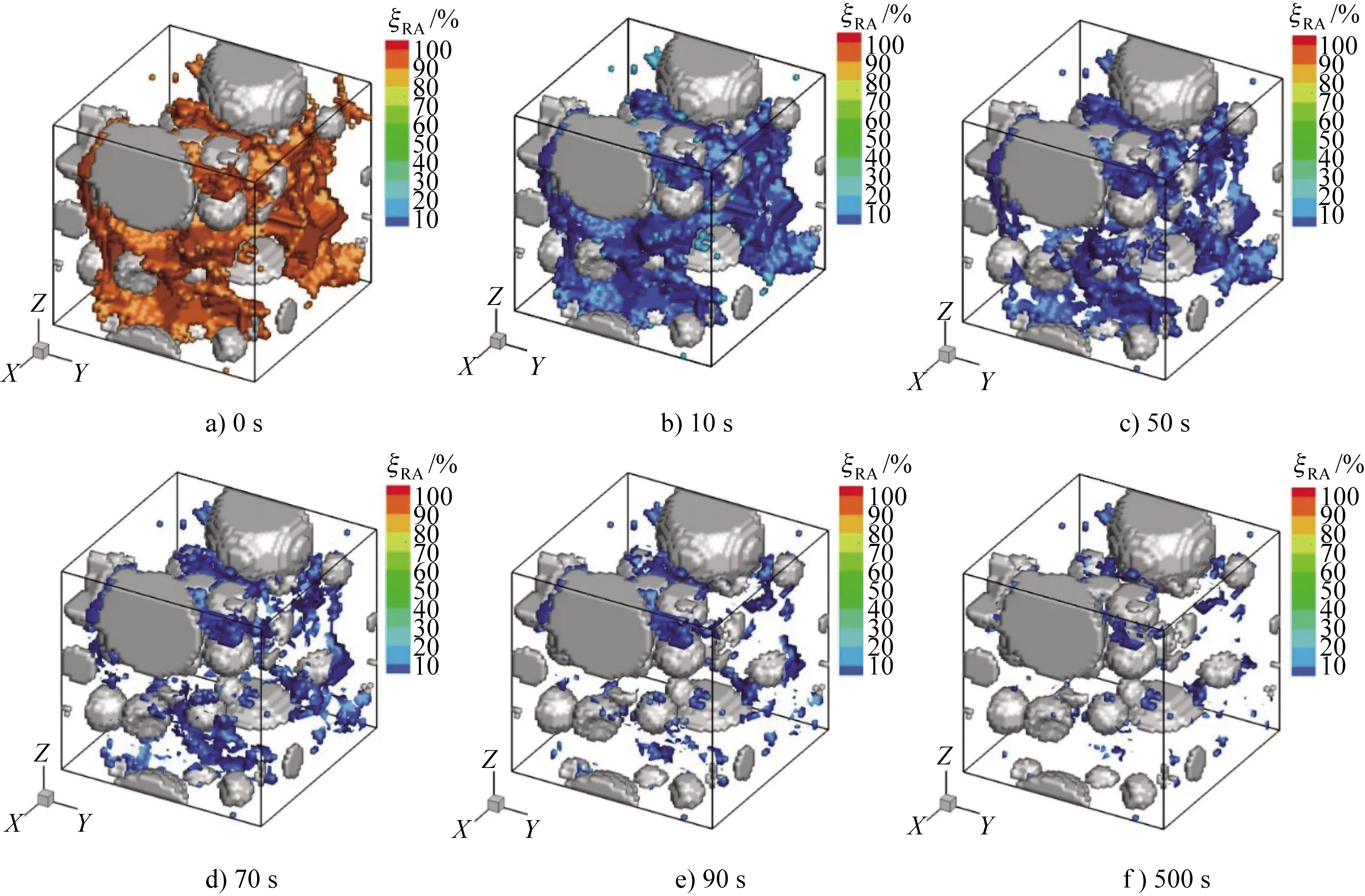

圖9給出了深冷處理不同時刻RVE模型中殘留奧氏體的分布和演變云圖。考慮到深冷處理過程中主要是殘留奧氏體向馬氏體轉變,為了便于直觀地觀察殘留奧氏體的演變特征,對殘留奧氏體進行可視化分析。在深冷處理期間,RVE模型中殘留奧氏體和馬氏體之間的界面隨著冷卻時間的增加不斷變化;由于非擴散控制的馬氏體轉變僅取決于溫度而不受溫度歷史的控制,因此在深冷處理的初始階段RVE模型中殘留奧氏體含量迅速降低,由圖9中0和10 s時RVE模型中殘留奧氏體的分布云圖可知,其體積分數迅速下降至10%以下;當深冷處理溫度下降至-160 ℃(約70 s)時,RVE中大部分殘留奧氏體已轉變為馬氏體,隨后含量基本保持不變,直至深冷處理結束這部分殘留奧氏體仍未完全轉變,基體中仍有體積分數約3%的殘留奧氏體,其在RVE中的空間分布如圖9中500 s時的云圖所示。

圖9 深冷處理過程中RVE模型不同位置殘留奧氏體的分布和演變云圖Fig.9 Cloud maps of distribution and evolution of retained austenite in RVE model during DCT

4.2 應力演變

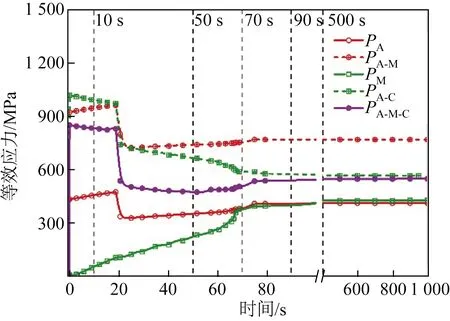

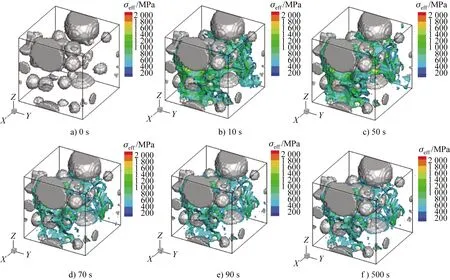

在深冷處理過程中RVE模型內應力主要包括由溫度變化引起的熱應力以及由殘留奧氏體向馬氏體轉變產生的相變應力。圖10給出了深冷處理過程中RVE模型內不同位置等效應力的演變規律。由圖10可知,在深冷處理初始,約20 s時,除PM點之外,PA、PA- M、PA- C和PA- M- C點的等效應力曲線突然下降,這可能與應力松弛有關;冷卻至約-160 ℃(約70 s)時,PA、PM、PA- M、PA- C和PA- M- C點的等效應力接近穩定,其值分別為411、426、769、565和548 MPa。總體而言,深冷處理過程中顯微組織界面處的等效應力要明顯大于奧氏體或馬氏體內部的等效應力。其中,最大等效應力發生在奧氏體和馬氏體的界面處(PA- M), 其次是奧氏體或馬氏體與碳化物的界面處(PA- C和PA- M- C),這說明在深冷處理過程中RVE模型內應力的產生和演變由相變應力主導。馬氏體和奧氏體界面處的應力約為碳化物界面處應力的1.4倍,馬氏體和奧氏體內應力的1.7倍,碳化物界面處的應力也明顯高于馬氏體和奧氏體內應力,其差值約為140 MPa,這主要是由于碳化物的存在改變了其周圍應力場的分布,引起了明顯的應力集中,促進了殘留奧氏體向馬氏體的相變,增加了相變應力。圖11給出了深冷處理不同時刻RVE模型中等效應力的分布和演變云圖。由圖11可知,在深冷處理約10 s時,碳化物界面周圍等效應力先達到約2 000 MPa,產生了明顯的應力集中;深冷處理約70 s時,碳化物周圍應力集中逐漸釋放,隨后與殘留奧氏體內的等效應力分布趨于一致,500 s時等效應力值穩定在800 MPa左右。深冷處理前后應力大幅度變化可為細小均勻碳化物的沉淀析出提供所需的驅動力。

圖10 深冷處理過程中RVE模型不同位置等效應力的演變Fig.10 Evolution of effective stress at different positions in RVE model during DCT

圖11 深冷處理過程中RVE模型內等效應力的分布和演變云圖Fig.11 Cloud maps of distribution and evolution of effective stress in RVE model during DCT

5 結論

(1)Cr8Mo2SiV鋼淬火后碳化物主要類型為M23C6和M7C3,總質量分數約為11%。深冷處理后,細小二次碳化物數量明顯增多,殘留奧氏體體積分數從18%降低至2.8%。

(2)RVE模型分析表明:深冷處理過程中應力的產生和演變由相變應力主導,顯微組織界面處的等效應力要明顯大于奧氏體或馬氏體內的等效應力,最大等效應力發生在奧氏體和馬氏體的界面處,約為769 MPa;馬氏體和奧氏體界面處的應力約為碳化物界面處應力的1.4倍,馬氏體和奧氏體內應力的1.7倍。

(3)在深冷處理初期,碳化物界面周圍產生了明顯的應力集中,促進了殘留奧氏體向馬氏體的相變,深冷處理前后應力大幅度變化可為細小均勻碳化物的沉淀析出提供所需的驅動力。