芯層黏合紡成紗強力調控機理及織物性能研究

蔣慧敏 許 多 范 航 劉可帥

(武漢紡織大學,湖北武漢430200)

環錠紡紗技術因其原料適應性強、生產品種范圍廣而被廣泛應用,但也存在紗線毛羽過多、強力不足、捻縮過大等弊病[1]。針對這些問題,新型紡紗技術發展迅速,已在紗線強力提高以及毛羽降低等方面獲得顯著效果,例如集聚紡、賽絡紡、柔潔紡、多重集聚紡等,這些方法都是使用物理方法來調控紗線結構,改變纖維排列緊度與結構來提高強力、改善毛羽。

黏合劑作為增強劑在紡紗領域已經有幾十年的研究[2]。例如在上漿過程中,通過纖維與黏合劑的結合,提高紗線的強力與耐磨性能,但是上漿增加了生產工序,并且表面固化的黏合劑容易在后道工序中脫落而喪失其功能[3]。另外,黏合紡[4]通過黏合劑的浸潤或加入具有黏合作用的纖維促使纖維間相互黏合,從而取代環錠紡中加捻的環節,因而成紗無捻回結構且具有一定強力,但是成紗強力不及環錠紡,織造較為困難。近幾年,一些研究員將化學黏合工藝與環錠紡紗技術相結合,利用化學黏合增加纖維間的徑向抱合力以提高紗線斷裂強力,這種紡紗新方法逐漸受到企業與工廠的關注。

因此,針對紗線表層黏合牢度低、織物手感僵硬的問題,本研究建立了芯層黏合紡紗方法,采取短纖維抱合壓實固化黏合劑于芯層表面,通過短纖維與芯紗層間黏合以改善成紗強力的同時保持紗線良好的手感。并進一步實施了多組對比試驗,對比探究影響芯層黏合紡紗線性能的因素,為高品質紗線的生產工藝和結構優化提供參考。

1 紡紗方法建立及成紗預測

1.1 紡紗方法建立

為實現黏合劑在芯層長絲表面的精確控制,滿足短纖維包覆長絲具有內外層黏連結合功能,本研究在長絲喂入前鉗口前,通過微量注射泵在其表面給液形成流動的黏合溶液層。如圖1所示,在環錠細紗機上加裝黏合劑注入輪,芯紗穿過注入輪中間的縫隙后進入前鉗口,注射泵的針頭嵌入注入輪內部間隙中,針尖和芯紗之間的間距保持為1 mm。粗紗退繞經牽伸喂入前鉗口,且黏合芯紗位于須條正中間。為解決黏合劑過分浸潤、涂覆不勻等問題,注入輪兩側用塑料圓環進行固定,中部為海綿圓環,通過對長絲的握持將黏合劑均勻浸潤到長絲表面;同時滲出的黏合劑會被注入輪內部海綿所吸收,防止黏合劑的滴落或溢出干擾粗紗須條的正常牽伸。

1.2 成紗關鍵機制分析

圖1 芯層黏合紡示意圖

芯層黏合紡實質上是短纖維環錠包芯攜黏合劑的長絲,浸潤黏合劑的長絲沿著注入輪輸送到前羅拉鉗口,與前羅拉輸出的須條匯聚并進行加捻,須條內的短纖維發生轉移并相互抱合形成連續的紗線。芯層黏合紡中黏合劑在短纖維、長絲間的黏合結點是成紗時的關鍵機制之一,因此需確保長絲出前鉗口時位于紗條加捻三角區中心位置[5],實現短纖維沿長絲表面包裹轉移,防止長絲出現偏心以致黏合劑固化位置偏移造成成紗拉伸應力分布不勻。

同時,芯層黏合紡中黏合劑質量分數、給液速率和短纖維的抱合緊度是成紗質量的關鍵因素。黏合劑的質量分數決定了長絲表面溶液黏度,過小的質量分數難以有效提供黏合強力;過大的質量分數則限制了黏合劑的流動;給液速率影響長絲表面攜液量,較小的給液速率難以使黏合劑在長絲表面均勻附著,較大的給液速率易導致黏合劑溢出;而抱合緊度則形成了黏合劑的固化,低捻度的抱合易造成黏合劑固化緩慢,高捻度的抱合擠壓黏合劑流動致其向外層滲透。更進一步,長絲上未固化的黏合劑隨著短纖維的轉移而向短纖層滲透,與此同時在外層包覆的短纖維抱合壓實下形成固化,將芯層長絲與外層短纖維固化黏合,消除短纖在拉伸中沿長絲表面滑脫的現象,從而建立了芯層黏合紡紗模型。

1.3 固化壓實模型建立及成紗性能預測

在纖維加捻卷繞成紗過程中,黏合劑流動過程可以等效為黏合劑在多孔介質中的流動過程。根據Darcy定律,黏合劑芯層流動的過程具體定律表達式如下[6]13?14。

式中:v是黏合劑流動速度,k為棉纖維的滲透率,?pr為包覆纖維內黏合劑的壓力梯度數值,μ是黏合劑黏度。

黏合劑在芯層和皮層之間的固化,可以根據材料體系進行表示,具體的表達式如下[6]11。

式中:g(T)表示黏合劑反應特征,(fβ)表示已反應的黏合劑基體。

根據公式可得質量分數和黏度呈正相關關系。因此,隨著質量分數的增加,紗線內部纖維轉移應提高,有效捕捉和緊密纏繞紗條外露毛羽,紗線強力逐漸增加,毛羽減少。

2 芯層黏合紡的試驗方案設計

2.1 芯層黏合紡成紗強力影響因素

由于芯層黏合紡在短纖維、長絲與黏合劑結合過程中出現黏合劑過分滲透、涂覆不勻等情況,會導致外層短纖維與內層芯紗間未能達到很好的固化黏合,因此針對黏合劑質量分數、給液速率和纖維壓實捻度3個因素進行研究。

在DSSp?01型多功能細紗機上,加裝給液喂入裝置,并選取同錠分別紡制紗線,每錠紡制5組管紗。其中主要工藝參數:錠速8 000 r/min,粗紗定量7.1 g/10 m,芯紗號數22.2 dtex/24 F,細紗號數18.0 tex,鉗口隔距3.0 mm,后區牽伸1.3倍,鋼絲圈型號6903 8/0,鋼領型號PG1?4254。

根據上述試驗方案設計,選擇與之相對應的紡紗影響參數,即首先選定質量分數3%、壓實捻度60捻/10 cm,探究4組不同給液速率對成紗強力的影響;接著選定給液速率0.3 mL/min、壓實捻度60捻/10 cm,優選4組質量分數對其紗線斷裂強力的改善進行分析;最后選定給液速率0.3 mL/min、質量分數3%,針對4組變化的壓實捻度,討論其短纖包覆緊度對界面強力增幅效率。

2.2 表層與芯層黏合紡固化行為及織物性能對比

由于黏合劑固化位置不同造成紗線的強力利用率存在差異,且表層的黏合劑使紗線喪失了傳統環錠紡的手感特征。因而為初步探究表層與芯層黏合紡固化行為對所紡紗線性能及其織物手感的影響,將傳統環錠紡(方案A)、表層黏合紡(方案B)與芯層黏合紡(方案C)所紡的3組紗線進行對比分析。其中紡紗工藝參數與上述一致,黏合劑選用質量分數3%聚乙烯醇縮丁醛溶液,給液裝置流速0.3 mL/min,壓實捻度60捻/10 cm。

同時,將3組方案所紡紗線作為緯紗,T 15 tex作為經紗,在Y 208W型小樣織機上以一上一下平紋組織進行交織,分別制備出3組織物。其中織物的規格參數如表1所示。

表1 織物的規格參數

2.3 紗線及織物性能測試

采用Hirox RH?2000型數字式顯微鏡對不同紗線的表觀結構進行了觀察,探討其表觀結構的差異;根據FZ/T 01086—2020《紗線毛羽測定方法投影計數法》測試紗線的毛羽性能,測試儀器為H400型毛羽儀,測試速度30 m/min,取5組平均值;根據GB/T 3292.1—2008《紗線條干不勻試驗方法 第1部分:電容法》測試紗線的條干性能,測試儀器為E500型條干儀,測試時間1 min,測試速度400 m/min,取5組平均值;以GB/T 3916—2013《卷裝紗單根紗線斷裂強力和斷裂伸長率的測定》為標準,測試紗線的強伸性能,測試儀器為YG063C型全自動單紗強力儀,拉伸速度500 mm/min,測試1 min,取20組平均值。

根據GB/T 3923.1—2013《紡織品 織物拉伸性能 第1部分:斷裂強力和斷裂伸長率的測定》,測試織物的拉伸性能,測試儀器為Instron 5943型萬能拉力試驗機,測試織物的長度200 mm(緯紗方向),寬度25 mm(經紗方向),測試 織 物的標距長度100 mm,測試速度20 mm/min;采用PhabrOmeter3型織物手感測試儀對不同紗線所織成的織物進行測試,以對比織物間的手感優劣。

3 試驗結果與分析

3.1 芯層黏合紡成紗強力影響因素分析

3.1.1 給液速率對紗線強伸性能的影響

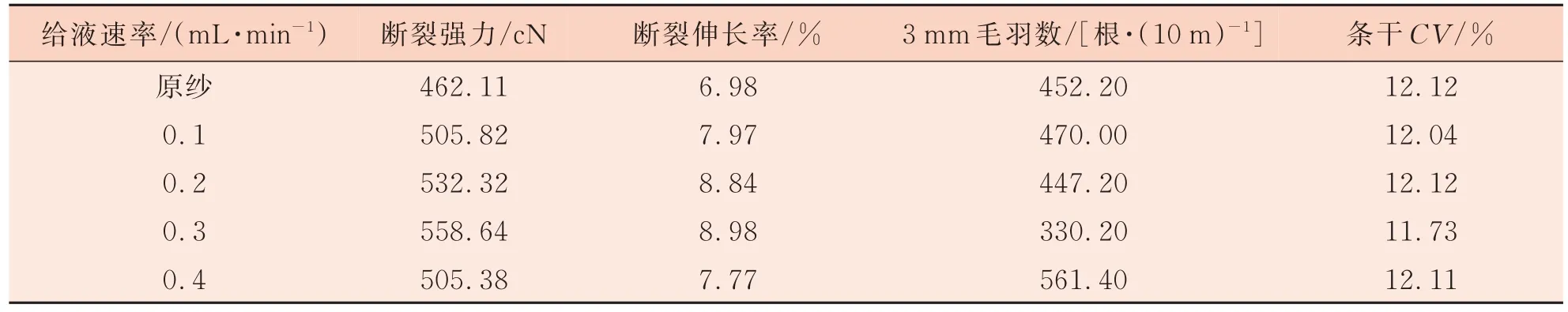

本組試驗采用相同質量分數3%、壓實捻度60捻/10 cm,探究4組不同給液速率對紗線強伸性能的影響,測試結果如表2所示。

由表2可以看出,不同給液速率的芯層黏合紡紗線的斷裂強力都在普通環錠包芯紗線的基礎上有所增強,依次分別提高了9.5%、15.2%、20.8%、9.4%。給液速率為0.3 mL/min時,芯層黏合紡紗線的斷裂強力提高幅度最大,這是因為較小的給液速率難以使黏合劑在長絲表面均勻附著,隨著給液速率的增大,長絲表面攜液量增多,纖維間的相對滑移減少,纖維間結合更加致密,纖維強力利用率提高,從而提高了紗線的強力[7];與此同時,其斷裂伸長率提高幅度也最顯著。而給液速率為0.4 mL/min時,芯層黏合紡紗線的斷裂強力和斷裂伸長率反而呈負增長,這是因為較大的給液速率導致黏合劑溢出,在紗線表面形成黏合,導致紗線內部無法滑移和變形,纖維強力利用率降低,從而使紗線質量惡化。

根據表2可以發現,當給液速率小于0.3 mL/min時,芯層黏合紡的紗線毛羽數均低于傳統環錠紡紗線,且給液速率為0.3 mL/min時毛羽數相對最少,這是因為隨著給液速率的增加,長絲表面黏合劑攜帶量增加,可有效捕捉和緊密纏繞紗條外露毛羽。但到給液速率為0.4 mL/min時,毛羽數增加,這是因為給液速率過大導致黏合劑溢出,黏合劑使毛羽貼伏在紗線表面,且紗線手感僵硬。芯層黏合紡的紗線條干CV整體上與傳統環錠紡持平。

表2 給液速率對紗線強伸性能的影響

3.1.2 質量分數對紗線強伸性能的影響

表3為不同質量分數下芯層黏合紡紗線性能的測試結果,本組試驗采用給液速率0.3 mL/min、壓實捻度60捻/10 cm,分析4組質量分數對紗線強伸性能的影響。

表3 不同質量分數下芯層黏合紡紗線強伸性能

表3中分別將4種質量分數的芯層黏合紡紗線與傳統環錠紡包芯紗性能進行對比,其斷裂強力分別提高了10.7%、15.2%、20.8%、15.0%;斷裂伸長率分別提高了9.8%、11.8%、28.7%、2.6%;條干CV值分別降低了4.7%、0.5%、3.2%、4.3%;隨著質量分數的增加,3 mm毛羽數逐漸下降。在質量分數3%時,芯層黏合紡紗線的斷裂強力和斷裂伸長率提高幅度最顯著,毛羽數減少,這是因為隨著黏合劑質量分數的增加,長絲表面溶液黏度增加,為紗線有效提供黏合強力,所以紗線內部纖維轉移應力提高,可更有效捕捉和緊密纏繞紗條外露毛羽[8]。而質量分數4%時,芯層黏合紡紗線的斷裂強力和斷裂伸長率反而呈負增長,這是因為過大的質量分數限制了黏合劑的流動,導致紗線內部纖維無法滑移和變形,纖維之間的強力均勻性變差,纖維強力利用率降低,從而使紗線性能惡化。

3.1.3 壓實捻度對紗線強伸性能的影響

表4為不同壓實捻度下芯層黏合紡紗線強伸性能。

表4 不同壓實捻度下芯層黏合紡紗線強伸性能

表4中將4種壓實捻度的芯層黏合紡紗線進行對比,隨著壓實捻度的增加,紗線斷裂強力都有不同程度的增加。其中,壓實捻度為60捻/10 cm條件下所紡紗線性能是最好的。這是因為此時抱合緊度形成黏合劑的固化最有效,黏合劑使纖維內部的界面結合強力增加,纖維內部結構得到調整,增加了纖維的轉移和滑動能力[9],調整了纖維之間的強力均勻性,消除了應力集中點。在此基礎上,降低壓實捻度易造成黏合劑固化緩慢,纖維間低捻度的抱合導致成紗斷裂強力降低,使貼伏在紗線表面的毛羽難以被捻入紗體內部;而提高壓實捻度,纖維間抱合更為緊密,從而擠壓黏合劑流動致其向外層滲透,同樣不利于成紗性能的改善。

3.2 芯層黏合紡紗線表觀及織物性能

3.2.1 芯層黏合紡紗線表觀

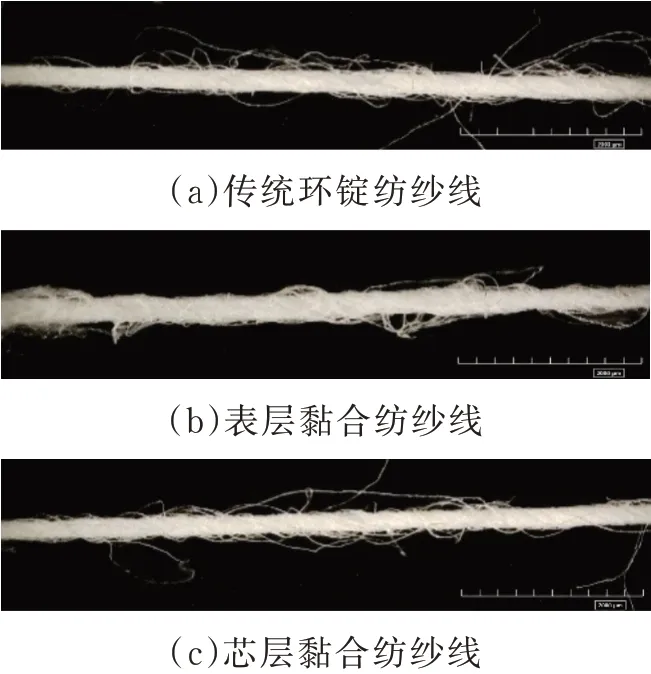

圖2為3種紗線的顯微鏡觀測圖像。

圖2 3種紗線顯微鏡觀測圖像

如圖2(a)所示,傳統環錠紡紗線表面存在大量毛羽,紗線表觀結構蓬松。如圖2(b)所示,表層黏合紡產生的毛羽受黏合劑黏合固著在紗線表面,致使紗線僵化,手感粗糙。如圖2(c)所示,芯層黏合紡紗線的表觀結構有所改善,紗線更為緊密,說明在黏合劑作用下,長絲表面攜帶溶液,導致紗線抱合緊度提高,紗線的形態結構明顯改觀;暴露在外的纖維更好地卷入紗體中,實現了充分的內外轉移,紗線更加光潔。紗線強力提高的同時保留了柔軟結構,且具有與傳統環錠紡紗線相似的手感。

3.2.2 芯層黏合紡織物性能

表5為3種方案紗線制成織物性能對比。

表5 3種方案紗線制成織物性能對比

由表5可以看出,表層黏合紡織物和芯層黏合紡織物因為黏合劑的存在,強力明顯高于普通棉織物,同時硬挺性也明顯高于普通棉織物。與普通棉織物相比,表層黏合紡織物的柔軟度顯著降低,并且具有更好的光滑度。但是,芯層黏合紡棉織物既保持了傳統織物的柔軟性,并且具有良好的挺括性。芯層黏合紡織物在強力增加的同時,其手感也接近傳統環錠紡棉織物。

4 結論

本研究分析了不同給液速率、質量分數、壓實捻度條件下的芯層黏合紡紗線性能,得出以下結論。

(1)通過探究不同質量分數、給液速率和纖維抱合緊度對紗線強伸性能的影響,芯層黏合紡可有效增加所紡紗線中纖維之間的黏合力,大幅提高紗線強力,降低紗線毛羽。

(2)在質量分數3%、給液速率0.3 mL/min、壓實捻度60捻/10 cm的紡紗條件下,紗線強力改善最明顯,較傳統環錠紡紗線提高20.8%。黏合劑在纖維芯層固化與結合改變了紗線的應力集中點,從而提高了纖維的強力利用率,因此紗線的強伸性能明顯改善。

(3)芯層黏合紡技術在提高紗線強力的同時,保留了傳統環錠紡紗線的柔軟結構,攻克了成紗高強與柔軟無法同時提高的技術難題,其織物又接近傳統環錠紡織物的手感。