地鐵受電弓碳滑板結構減振阻尼措施試驗研究

王金朝,楊巧云,王志強,尹緒超,秦俊飛,段勇奇

(中國船舶集團公司第七二五研究所,洛陽雙瑞橡塑科技有限公司,河南 洛陽 471000)

受電弓是高速電力機車上的關鍵設備,用于將接觸網的電能傳遞給車內高壓設備,實現電能的集取與傳輸。滑板直接與接觸線接觸,在列車運行時從接觸網設備取流。受電弓安裝在車體頂部,服役過程中由于線路軌道的不平順以及空氣沖擊等影響,會承受各種振動沖擊,由此引起受電弓結構振動噪聲過大甚至損傷。對于地鐵受電弓,運行過程中出現問題較多[1-3],主要為滑板異常磨耗及受電弓部件的疲勞斷裂等問題。疲勞的出現往往會給受電弓部件帶來不可逆的破壞性后果,嚴重情況下甚至會導致線路段弓網系統的損毀,影響整條線路的正常運營。因此,對受電弓滑板進行減振降噪研究,保證其良好的受流狀態,對列車安全穩定運行具有重要的現實意義。

理論方面,德國的Link教授[4]建立了有限元模型,該模型結合接觸網振動頻率,推導出弓網結合部的力與移動距離公式,利用迭代法推導出接觸網的固有頻率,通過疊加法取得響應。Lee和Chung[5]采用帶有吊弦支撐的張緊梁模擬弓網接觸系統,使用有限元和廣義α積分法計算了吊弦模型的動態接觸力和位移響應。Cho等[6]采用一種具有時變剛度的改進單自由度系統,研究了接觸網剛度、吊弦是否卸載內力等因素對弓網受流質量的影響。根據Wickens[7]的磨耗輪軌穩定分析理論,若考慮輪軌接觸趨于近線性關系,忽略車輪自旋力偶,則輪軌表面磨耗功僅包含縱向與橫向兩個主要成份,因此車輪正常踏面磨耗輪軌磨耗和弓網磨損兩者無相關性。張衛華[8]基于弓網理論模型,采用模態疊加法求解受電弓/接觸網半實物半虛擬混合模擬系統,并建立了弓網混合模擬試驗臺。

受電弓異常方面,王新宇等[9]根據正線弓網測試及實驗室測試數據研究分析,明確了深圳地鐵5號線受電弓弓頭結構及特殊路段振動加速度較大是弓頭裂紋出現的原因,為受電弓的維修提供依據。劉國良[10]分析了廣州地鐵二號線列車受電弓碳滑板出現異常磨耗問題(見圖1)的原因,主要影響因素包括:接觸網布置的均勻性及受電弓弓頭結構、升弓保持力等。實際上,弓網受流過程中,受電弓與接觸網通過接觸力相互作用,由于接觸網的柔性特征導致彈性波在接觸網內部來回傳播,引起接觸力的震蕩。

圖1 碳滑板“三凹坑”異常磨耗現象

阻尼減振降噪技術在軍事工程的帶動下迅速發展,并廣泛應用于航空航天、船舶、軌道交通等領域中[11-12]。其中,顆粒阻尼是在結構附加封閉空間或原有空腔內填充微小顆粒,當結構受外力振動時,利用空間內顆粒體的摩擦和碰撞來耗損振動能量。約束阻尼減振是在結構表面敷設阻尼層和約束層,通過阻尼層的拉伸壓縮變形和剪切變形,將部分機械能轉化為內能,達到減振目的。雖然阻尼減振措施在列車振動控制中已有應用,但針對局部組件的振動試驗研究還相對欠缺。

針對地鐵受電弓碳滑板的異常振動問題,本文結合碳滑板的結構特點,分別采用顆粒阻尼和約束阻尼兩種減振措施,研究不同阻尼處理對碳滑板的振動抑制效果。首先通過模態實驗確定原結構的振動形態,采用兩種阻尼措施處理后,進一步對比分析垂向激勵和橫向激勵條件下碳滑板的振動特點及阻尼減振效果,為碳滑板的阻尼減振方案提供合理指導,也可為后期地鐵受電弓的整體減振設計及驗證提供重要的參考。

1 試驗設計

1.1 頻域分析方法

頻率響應函數表征了測試系統對給定頻率下的穩態輸出與輸入的關系,是振動試驗分析的基礎。若線性系統的輸入和輸出分別為x(t)、y(t),則頻響函數定義為輸出信號的傅里葉變換Sy(f)與輸入信號的傅里葉變換Sx(f)之比。也可以利用輸出與輸入信號的互功率譜Pxy(f)與輸入的自功率譜之比得到函數Hxy(f),其數學定義為

阻尼比是評價結構在振動過程中能量耗散的常用指標。試驗測試阻尼比的方法有半功率帶寬法和時域衰減法等。半功率帶寬法是通過識別被測件在共振時的共振頻率和相應帶寬來確定結構阻尼比,其計算公式如下:

式中:ξi為結構阻尼比,ωi為共振頻率,ωb與ωa分別為頻率增加時振幅下降3 dB的頻率和頻率減小時振幅下降3 dB的頻率。

1.2 碳滑板減振效果試驗

某地鐵線路采用摩根新材料公司的M258A2型碳滑板,平均萬公里磨耗大約為1.4 mm,碳滑板更換前可使用厚度為10 mm。該型號受電弓屬氣囊式受電弓,具有重量輕、結構簡單、承受電流大、使用維護方便等特點,具有更好的弓網跟隨性及集電穩定性。典型受電弓及其碳滑板的安裝效果如圖2所示。

圖2 地鐵受電弓及碳滑板結構

碳滑板主要由碳條本體、托架、粘接層組成。托架截面近似為梯形結構,包含3個獨立空腔,長度約1m。本文設計了托架內灌裝顆粒阻尼和表面敷設約束阻尼兩種方案對碳滑板的減振特性進行對比研究,阻尼措施處理見示意圖3。評價結構阻尼處理的效果,主要是系統增加單位重量取得的減振效果及其工作性能的穩定程度。為了便于體現碳滑板采取不同減振降噪措施后的振動特性,試驗中控制顆粒阻尼和約束阻尼層的質量,均為1 280 g。具體試驗方案見表1。其中,顆粒阻尼灌裝于托架下部的3個空腔中,填充顆粒選為均質鐵球,顆粒直徑2 mm,相應的堆積密度為6 000 kg/m3,填充率接近90%。約束阻尼層粘貼在托架下表面,阻尼層選用橡膠材料,設計厚度8 mm,約束層使用1.5 mm不銹鋼板。

圖3 顆粒阻尼和約束阻尼措施示意圖

表1 試驗內容表

采用增加顆粒阻尼和約束阻尼層處理后的碳滑板振動響應測試如圖4所示。試驗中碳滑板兩端用細長軟繩懸空吊掛在固定臺架上模擬自由邊界,輸入采用力錘敲擊,得到瞬態脈沖激勵。錘頭選用尼龍頭,試驗在室溫下進行。為使試驗結果具有可對比性,每種減振方案中選取相同位置的兩處測點,其中測點A位于碳滑板中間位置,測點B靠近碳滑板端部1/4處。為考慮碳滑板垂向和橫向激勵的影響,激勵點選擇為兩個不同方向的單點激勵。其中垂向激勵點在碳滑板本體上表面,橫向激勵點選擇在碳滑板本體側面位置,振動響應點布置與激勵點相同位置,獲取加速度原點導納數據。為了獲得最優的動態特性,試驗中激勵范圍與分析帶寬一致。在進行連續多次敲擊測試后,選取有效數據,截取每種減振方案下的輸入力相同的測試結果進行對比分析。輸出數據選擇為傳遞函數,即輸出與輸入的比值。

圖4 碳滑板錘擊實驗

模態測試條件與振動響應測試一致。為保證測試具有較高的精度,這里采用多點激勵多點響應(MIMO)的錘擊方法對未加阻尼處理的碳滑板進行模態實驗,敲擊點選擇盡量避開各階模態振型的節點,參數識別得到其固有頻率、阻尼及振型。

整個測試系統的實驗設備主要有:INV 3062C多通道數據采集儀,美國PCB力錘和加速度傳感器,連接線若干。

2 試驗測試與結果分析

2.1 模態測試結果

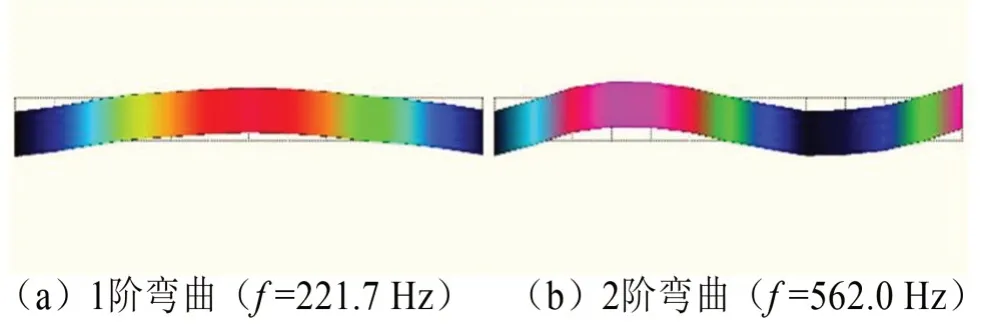

經過DASP軟件采集測量信號并分析生成頻響函數后,進行模態分析。通過后處理模塊對試驗數據進行處理,以動畫的形式表現出碳滑板的振型。圖5、圖6列出了自由邊界條件下碳滑板的前幾階振型。

圖5 碳滑板垂向振型

圖6 碳滑板橫向振型

可以看出,由于碳滑板尺寸較長,在力錘激勵下表現為自由梁結構的固有振動特性,排除剛體振型,試驗頻段內的振型全部表現為彎曲振動。其中1階彎曲振型關于碳滑板的中間位置對稱,中點振幅最大。2階彎曲振型關于碳滑板中間位置反對稱,左右兩端響應點的振動相位相反。隨著頻率的升高,振型更加復雜。垂向2、3階彎曲振型波峰、波谷位置會引起弓網之間的接觸力增大,這種高頻振動與軌道交通弓網中常見的“二凹坑”和“三凹坑”異常磨耗現象密切相關。

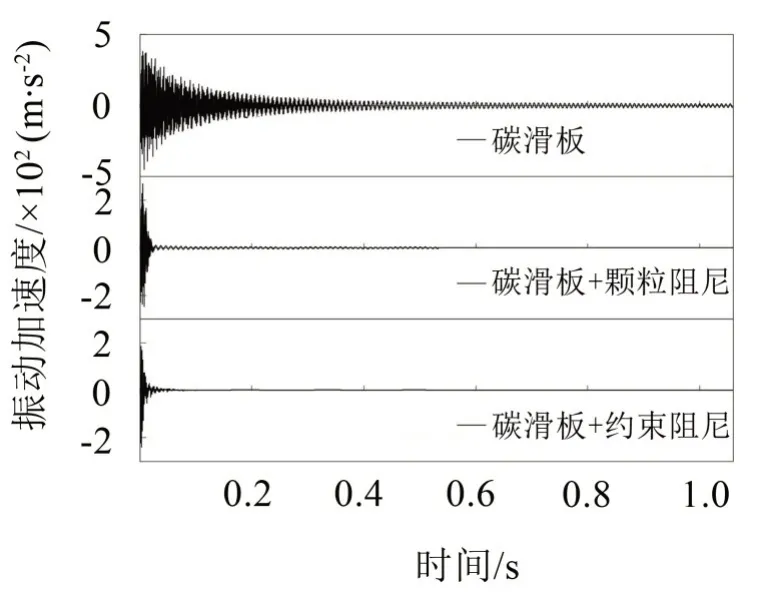

兩種阻尼減振措施下的前6階固有頻率和阻尼比計算結果如表2所示。其中,f為固有頻率,ξ為結構阻尼比。由于試驗中用絲繩所懸掛模擬自由邊界條件,對低頻振動有較大影響,故舍棄第1階剛體運動。可以看出,對比未加處理的碳滑板,兩種阻尼措施均顯著增加了系統的阻尼比,可達1個量級以上。增加顆粒阻尼后碳滑板的固有頻率變化較小,而敷設約束阻尼層后碳滑板的固有頻率明顯發生改變。

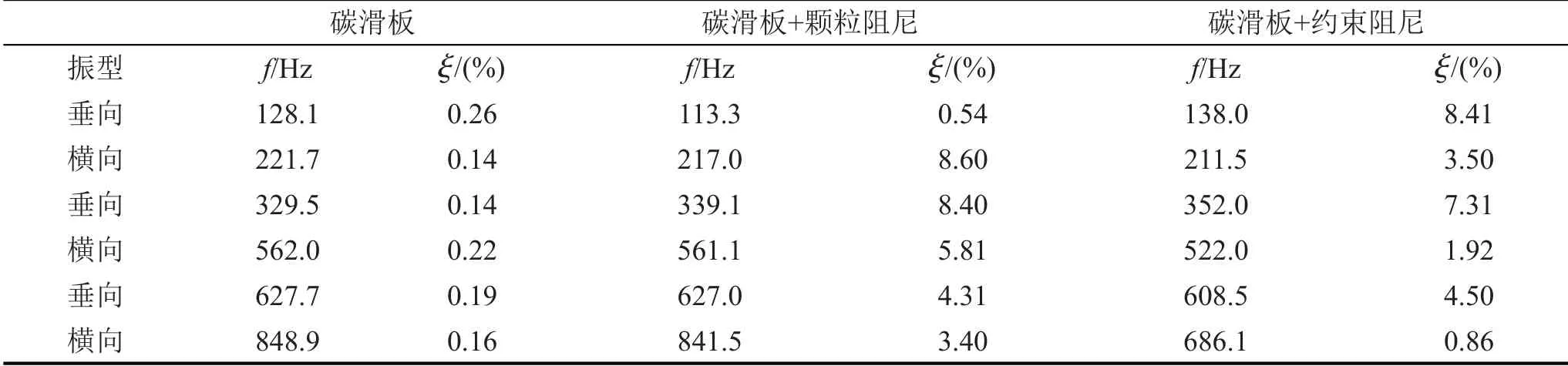

2.2 垂向激勵結果分析

如圖7所示。比較垂向激勵下3種測試工況的自由振動衰減曲線,無阻尼方案振動加速度最大振動幅值衰減90%需要時間0.4 s,而添加顆粒阻尼后僅需0.03 s即可達到相同條件,同時最大振動幅值降低了約28%。敷設約束阻尼的最大振幅衰減量最大,達到40%。結合表2可以看出,兩種阻尼措施均顯著增加了系統的阻尼比,在外部激勵作用時,兩種阻尼措施均能夠有效抑制碳滑板的振動水平,且相比未加阻尼處理的碳滑板,外部激勵消失后振動衰減時間極大縮短。

圖7 垂向振動衰減曲線圖

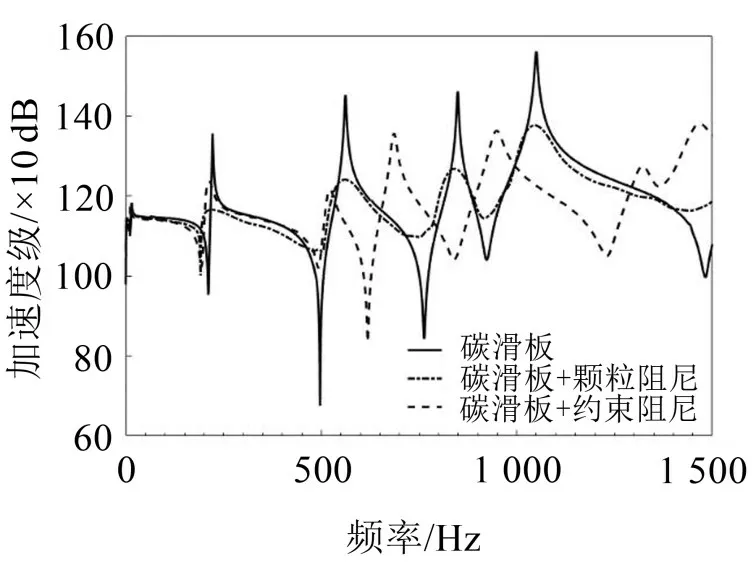

圖8、圖9中可以看出,碳滑板結構由于本身阻尼較小,在固有頻率處出現了明顯的共振峰。采用相同質量的顆粒阻尼和約束阻尼處理后,振動幅值均顯著降低。

圖8 測點A的垂向加速度導納曲線

圖9 測點B的垂向加速度導納曲線

碳滑板托架灌裝顆粒阻尼后,兩個測點位置在共振頻段的加速度峰值明顯降低,非共振頻段對應的加速度幅值降低不明顯,這種現象說明加顆粒阻尼并不改變系統的固有頻率,只影響系統的振幅,加顆粒阻尼對于碳滑板共振頻段有顯著的抑制效果。在碳滑板結構的共振頻段,系統的振動響應幅值最大,腔體中的顆粒表現出某種形態的流動特征,顆粒的相互碰撞和摩擦及顆粒和壁面間的碰撞達到最大值,此時顆粒阻尼減振效果急劇增加到最大值。

碳滑板托架表面敷設約束層后,截面尺寸略有增加。與未加阻尼處理對比,碳滑板敷設約束阻尼層后的共振峰受到明顯抑制,中高頻響應峰值降低達10 dB以上,共振頻率向低頻方向偏移,說明表面約束阻尼處理降低振動幅值的同時也會改變系統固有頻率。整體上使用約束阻尼處理后的頻響函數曲線更平緩,減振效果明顯。

表2 碳滑板模態實驗結果對比

地鐵列車運行時,受線路情況(如接觸線不平順)等影響,受電弓與接觸線相互激勵形成高頻振動波,弓網垂向接觸力也會隨之劇烈變化,導致碳滑板踏面的異常磨耗。因此,使用兩種阻尼措施有效降低了碳滑板的振動水平,垂向2、3階振動峰值可降低10 dB以上,這對抑制碳滑板高頻振動引起的磨耗非常有利。

2.3 橫向激勵結果分析

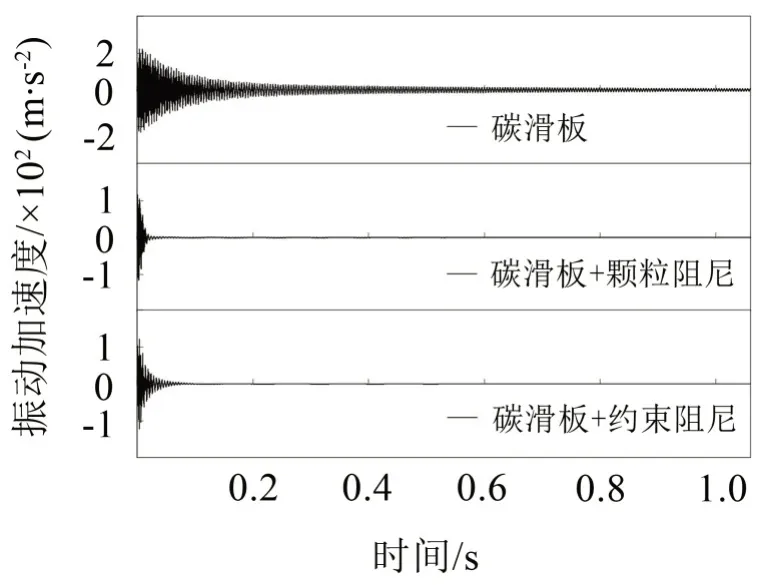

圖10為橫向激勵下3種測試工況的碳滑板自由振動衰減曲線,無阻尼方案振動加速度最大振動幅值衰減90%需要時間0.5 s,而采用顆粒阻尼和約束阻尼處理后分別需要0.05 s和0.06 s即可達到相同條件。與未加阻尼措施的碳滑板相比,內部灌裝顆粒阻尼后的最大振幅降低了約46%,托架表面敷設約束阻尼后最大振幅降低了約44%。可以看出,橫向激勵下采用顆粒阻尼減振措施具有更好的效果,這與垂向激勵下的情況略有不同。從振型圖(圖5和圖6)上可以看出,碳滑板的振動模態均表現為彎曲振型,而碳滑板的厚度較寬度尺寸小,因此在板表面敷設約束阻尼材料對橫向振動的抑制作用不如垂向效果好。總體上,橫向激勵下顆粒阻尼處理比表面敷設約束阻尼的振動抑制效果更好。結合表2,比較橫向振動下兩種阻尼方案的結構阻尼比,碳滑板使用顆粒阻尼處理后的阻尼比均大于使用約束阻尼措施,也驗證了這一點。

圖10 橫向振動衰減曲線圖

從圖11、圖12的頻響函數曲線可以看出,橫向激勵下的頻響函數曲線與垂向激勵情況相似,碳滑板在固有頻率位置出現明顯的共振峰值,采用相同質量的顆粒阻尼和約束阻尼處理后,振動峰值降低約5 dB~20 dB。

圖11 測點A的橫向加速度導納曲線

圖12 測點B的橫向加速度導納曲線

碳滑板使用顆粒阻尼處理后,兩個測點位置在共振頻段的加速度峰值都明顯降低,非共振頻段的加速度幅值基本無變化,這與垂向激勵下的情況一致。說明加顆粒阻尼并不改變系統的固有頻率,只影響系統的振幅,加顆粒阻尼對于碳滑板共振頻段有顯著的抑制效果,在固有頻率處減振效果達到最大值。

碳滑板使用約束阻尼處理后,結構的低頻響應曲線變化不大,522 Hz以上的共振頻率向低頻明顯偏移,振動峰值有所降低。由于約束阻尼層增加了結構的阻尼,頻響函數曲線相對處理前平緩,達到了降低振動的效果,但整體減振效果比使用顆粒阻尼效果差一些。進一步說明了采用約束阻尼方法也會改變原結構的固有頻率。

3 結語

本文針對地鐵受電弓碳滑板的異常振動問題,結合碳滑板的結構特點,設計了顆粒阻尼和約束阻尼兩種減振措施并進行試驗,研究了垂向和橫向激勵條件下碳滑板的振動特點及阻尼減振效果,得到以下結論:

(1)碳滑板的垂向2、3階彎曲振型與軌道交通中常見的碳滑板異常磨耗現象密切相關。使用顆粒阻尼和約束阻尼兩種減振措施,均顯著增加了系統的阻尼比,可達1個量級以上。

(2)兩種阻尼處理措施均能抑制碳滑板的振動水平,縮短振動衰減時間。與未加阻尼措施的碳滑板相比,垂向激勵下內部灌裝顆粒阻尼后的最大振動幅值降低了約28%,敷設約束阻尼的最大振幅衰減量達到40%;橫向激勵下,使用顆粒阻尼處理后的最大振幅降低了約46%,使用約束阻尼處理后的最大振幅降低了約44%。顆粒阻尼并不改變系統的固有頻率,只影響系統的振幅,加顆粒阻尼對于碳滑板共振頻段有顯著的抑制效果。約束阻尼措施抑制中高頻振動峰值的效果達10 dB以上,降低振動幅值的同時會使系統共振頻率向低頻方向偏移。

(3)評價結構阻尼措施的處理效果,主要是系統增加單位重量得到的減振效果。總體上,垂向激勵下表面敷設約束阻尼比灌裝顆粒阻尼的振動抑制效果更好,而橫向激勵下表面敷設約束的減振效果變差,沒有灌裝顆粒阻尼的振動抑制作用強。