乘用車齒輪齒條式轉向系設計

張雪文

(益陽職業技術學院,湖南 益陽 413049)

0 引言

轉向系是汽車行駛的主要部件,作用在轉向系零部件上力是綜合的,包括轉向輪繞主銷轉動的阻力、車輪穩定阻力、輪胎變形阻力和轉向器本身內部摩擦阻力等。因此,為確保行駛安全,組成轉向系的各零件均應保證足夠的強度。

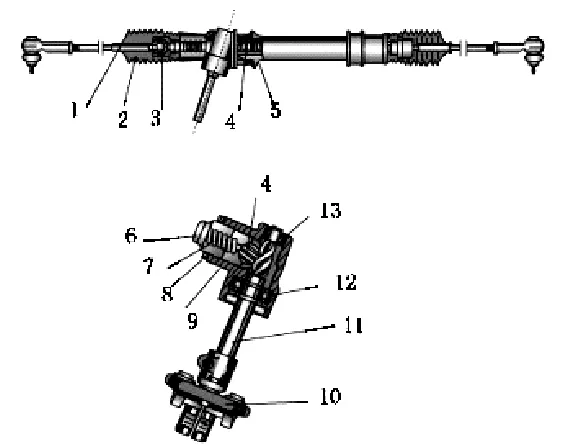

1 轉向器的結構

乘用車齒輪齒條式轉向器如圖1所示,轉向齒輪軸11通過軸承12和13安裝在轉向器殼體5中,其上端通過花鍵與萬向節叉10和轉向軸連接。與轉向齒輪嚙合的齒條4水平布置,兩端通過球頭座3與轉向橫拉桿1相連。彈簧7通過壓塊9將齒條壓靠在齒輪上,保證無間隙嚙合。彈簧的預緊力可用調整螺塞6調整。當轉動方向盤時,轉向器齒輪軸11轉動,與之相嚙合的齒條4沿軸向移動,從而使左右橫拉桿帶動轉向節左右轉動,車輪偏轉,從而實現汽車轉向。

圖1 齒輪齒條式轉向器結構

2 轉向器結構特點

為減小轉向器的質量,乘用車齒輪齒條式轉向器殼體一般采用鋁合金或鎂合金壓鑄而成,齒輪與齒條之間因磨損出現間隙以后,在齒條背部壓緊力作用下能自動消除齒間間隙;因為沒有轉向搖臂和直拉桿,轉向系結構相對簡單、緊湊,制造成本低。同時,轉向器占用的空間小,可以增大轉向輪轉角。缺點是可逆性較高,來自不平路面沖擊力的大部分均能傳至轉向盤,造成“反沖”。反沖現象導致長時間行駛時駕駛員容易感覺疲勞。

3 轉向系主要參數的確定

主要是對轉向系各部件如輪齒、動力缸、分配閥等元件等進行參數選擇和設計計算。

3.1 轉向系計算載荷的確定

考慮到各種路面的復雜因素,精確計算出這些力是困難的。一般推薦用比較精確的半經驗公式來計算汽車在瀝青路面或混凝土路面的原地轉向阻力矩MR

(1)

式中:f為輪胎和路面的滑動摩擦因數,一般取0.7;G1為轉向軸負荷(N);P為輪胎的氣壓。作用在方向盤上的操作力為

(2)

式中,L1為轉向搖臂長,L2為轉向節臂長,DSW為轉向盤直徑,iω為轉向角傳動比,η+為轉向器正效率。

再根據轉向橫拉桿與車輪之間的垂直距離算得

式中:F為作用在轉向橫拉桿上的理論推力。

3.2 動力缸的設計計算

計算時需要確定缸直徑、活塞行程、活塞桿直徑以及缸筒壁厚。動力缸活塞與轉向器均布置在同一個由QT400-18制造的轉向器殼體內,活塞與齒條制成一體。動力缸殼體采用ZL105鑄造而成,缸內表面粗糙度R為0.32~0.63,表面硬度為HB241~285。活塞采用45號優質碳素鋼。缸筒與活塞采用橡膠圈密封。

3.2.1 缸徑D 的計算

由式(2)可知,轉向系統要求動力缸所提供的動力為2900N,動力缸的缸徑尺寸DC可由作用在活塞上的力的平衡計算,得

(3)

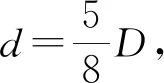

式中:P為供油壓力(MPa),設計時取P=13 MPa;d為活塞桿直徑(mm);F為液壓缸理論推力(N)。根據《液壓設計手冊》中推薦的活塞桿直徑系列初選d為25 mm,則

3.2.2 活塞的設計計算

活塞的寬度一般為活塞外徑的0.6~1.0倍,在厚度滿足的條件下,可以放窄一點,初取b=7 mm。活塞的外徑配合一般采用H7/f9的配合公差帶,外徑和內徑的同軸度公差不大于0.02,端面與軸線的垂直公差度不大于0.04 mm/100 mm,外表面的圓度和圓柱度一般不大于外徑公差的一半,材料用45號鋼。

3.2.3 活塞行程計算

s=2e1+s1+b

(4)

式中:e1為導向游隙,(0.5~0.6)D;S1為活塞桿行程,其值可根據同類汽車的活塞桿行程,初取s1=130 mm。

3.2.4 動力缸殼體壁厚t的設計計算

根據缸體在橫斷平面內的拉伸強度條件和在軸向平面內的拉伸強度條件,計算出缸的壁厚,取結果較大值。

(5)

式中:p為缸內壓力(Pa),取Pmax=13 MPa;DC為動力缸直徑(mm);t為動力缸殼體厚度(mm);n為安全系數,n=3.5~5.0;σs為殼體的屈服極限。殼體采用鑄造鋁合金ZL105,抗拉強度為500 MPa,屈服點為160~230 MPa。

取t=10 mm。

3.2.5 活塞桿的設計

本齒輪齒條式轉向器設計將活塞桿和齒條作為一體,取活塞桿的直徑為Ф25 mm,活塞桿的長度為585 mm。活塞桿在導向套中移動,一般采用H8/H7的配合,圓度和圓柱度的公差不大于直徑公差的一半。為了提高活塞桿的耐磨性和防銹性,活塞桿的表面進行鍍鉻處理,鍍層厚0.03~0.05 mm,并進行表面拋光處理。校核活塞桿,在計算DC時,取活塞桿的直徑為d=25 mm,活塞桿、活塞的材料均用45號優質碳素鋼,σs=340 MPa。

(6)

式中:σp為許用應力(MPa) ;σs為屈服應力(MPa);n為安全系數,n=3.5~5。活塞桿的強度計算

由此可知,活塞桿的強度可以達到強度要求。

3.3 油泵排量與油罐容積的確定

(7)

式中:Q為油泵的計算排量;ds為扭桿彈簧直徑;ηv為油泵的容積效率,計算時一般取0.75~0.85,根據同類汽車設計參數取0.8;Δ為漏泄系數,Δ為0.05~0.10,取Δ=0.10;n為轉向盤轉動的最大可能頻率,乘用車取(1.5~1.75)s1。

3.4 油泵的選擇

動力轉向系統可采用齒輪泵、葉片泵、柱塞泵和滾子油泵。由于葉片泵在同排量情況下尺寸小,結構緊湊,容易布置,自吸能力較好,噪聲低、壓力和流量脈動小。缺點是抗污染能力比齒輪泵差,轉速范圍受到一定的限制,在此選用葉片泵。由《液壓元件手冊》及工作情況選擇葉片泵型號為YB-D25,其主要參數為排量25 ml/r,額定壓力10 MPa,額定轉速1000 r/min,驅動功率4.5 kW,外形尺寸227 mm ×200 mm×150 mm。

3.5 轉向油罐的選擇

轉向油罐的功能主要為儲存油液,向油泵及系統供油;散熱、降低油液的工作溫度;濾清油液雜質,保證工作油液清潔度。轉向油罐一般是單獨安裝,也有直接安裝在轉向油泵上。油箱形狀可根據安裝位置而定,一般做成圓筒形,油箱的高度近似等于其內徑。油箱內應裝濾網,濾網可以用銅絲布。為了減小油泵的吸油阻力,濾網要裝在回油口上,不能裝在出油口上。油箱的油平面應比油泵的入口高。油箱應裝在便于散熱的位置,以保證油溫低于70℃。油箱必須有足夠大的容積,盡可能滿足散熱要求,否則高壓油管中容易產生氣泡,從而影響動力轉向的效果。

4 轉向器設計計算

對具體零件的設計計算,其中齒輪的設計是依據參數的確定,通過對齒面接觸應力、齒根彎曲應力的計算來校核其強度,從而確定具體尺寸。同時也要對活塞桿以及轉閥中的扭桿進行強度校核。

4.1 選擇主要設計參數

取m=2 mm,z=8,α=20°,β=12,han=1,c*=2

4.2 計算齒輪、齒條相關參數

d=mnz/cosβ=16.4(mm)

da=d+2hanm=16.4+2×2×1=20.4(mm)

df=16.4-5=11.4(mm)

hf=(hα*+c*)m=1.25×2=2.5(mm)

全齒高h=ha+hf=4.5(mm)

齒距ρ=πm=3.14×2=6.28=2e=2s

4.3 輪齒受力分析

齒輪傳動一般加以潤滑,嚙合齒輪間的摩擦力通常很小,計算齒輪受力可不予考慮。在斜齒輪的傳動中,作用于齒面上的法向載荷Fn仍垂直于齒面,作用于主動輪上的Fn位于法面內,與節圓柱的切面傾斜一法向嚙合角,Fn可沿齒輪的周向、徑向及軸向分成3個垂直的分力,分別為

(8)

式中:β為節圓螺旋角刀,β=12°;αn為法向壓力角,αn=20°;αt為端面壓力角。

4.4 齒輪齒根彎曲應力校核

(9)

式中:K為計算載荷系數,是考慮齒輪嚙合時外部領接裝置引起的附加動載荷影響的系數。K=KA·KV·Kα·Kβ。KA=1.0;KV為動載荷系數,因為齒輪傳動制造和裝配中誤差不可避免,且齒輪受載后還要發生彈性變形,因此引入了動載系數,KV=1.1;Kα為齒間載荷分配系數,Kα=1.0;Kβ為齒間載荷分配系數,Kβ=1.4。K=1.0×1.1×1.0×1.4=1.54。

Yfa為斜齒輪的齒形系數,按ZV=Z/cos3β,查取Yfa=2.72;Ysa為斜齒輪的應力校正系數,為1.57;Yβ為螺旋角影響系數,為0.7;εa為端面重合度,為1.211;b為齒寬,b=40mm。

選擇齒輪材料,小齒輪用16MnCr5,大齒輪用45號鋼,根據手冊查得:[σF]=303 MPa,由此可知,σF<[σF]滿足設計要求。

4.5 齒面接觸疲勞強度校核

(11)

式中:ZH為節點嚙合區域系數,取ZH=2.4;ZE為彈性影響系數,取ZE=188;σH為齒面接觸允許硬度,[σH]=650~700 MPa。

4.6 齒輪軸的設計與校核

齒輪軸選用20MnCr5材料制造并經滲碳淬火處理,查機械設計手冊,其特征參數為:20MnCr5材料的硬度為60HRC,抗拉強度極限[σb]=1100 MPa,屈服極限[σs]=850 MPa,彎曲疲勞極限[σ-1]=525 MPa,剪切疲勞極限[τ-1]=300 MPa,轉速n=10 r/min。

根據公式

作用在齒輪齒條上的阻力矩為Mr=430.7 Nm,作用在齒輪上的軸向力為

作用在齒輪上的切向力為

滿足設計要求。

5 結語

在乘用車轉向系統設計中,先確定轉向器類型和設計參數,再根據設計手冊,進行主要零件設計與校核。本文通過齒輪齒條各部件的精確設計與計算,以滿足汽車轉向器強度要求,從而實現汽車轉向的行駛安全性。