重堿濕分解法聯產飼料級和食品級小蘇打新工藝的研究

劉宇娜,王松曉,唐晶晶

(天津渤化永利化工股份有限公司,天津 300452)

小蘇打(學名碳酸氫鈉)是重要的無機化工產品,廣泛應用于各大行業,包括食品、消防、化工、醫藥和橡膠等,在國民經濟中占有重要的地位[1-2]。小蘇打的生產方法包括復分解法、氣液相法和天然堿法等。氣液相法即純堿碳化法,因其產品質量穩定可靠,是國內生產小蘇打的主要方法[3]。我公司小蘇打生產工藝采用的就是純堿碳化法,該過程主要包括化堿、過濾除雜、碳化分離和干燥,生產能力為10萬t/a。其中純堿的來源大多是重灰大顆粒堿、土堿和高鹽堿等次品堿。但由于該工藝存在自身的缺陷:生產流程長、設備多、運行和維護費用高和能耗高[4];隨小蘇打需求量的提高,僅次品堿不能滿足需求,進而轉向優質的純堿,增加成本和造成資源浪費。

如將聯堿碳化塔制備出的重堿經處理直接制備成小蘇打產品,可節省煅燒能量,減少碳化過程,降低小蘇打生產用料成本,使產品在價格上具有優勢。故本研究在此基礎上,開展了相關試驗,研究了重堿濕分解法聯產飼料級和和食品級小蘇打新工藝。

1 試驗部分

1.1 試驗原理

重堿中含有碳酸氫銨及碳酸鈉等雜質,重堿在加熱過程中游離水分最先蒸發,然后是銨鹽分解,隨后是碳酸氫鈉分解, 最后會有少量的碳酸氫鈉分解很慢。上述分解過程交錯進行,因此將重堿與蘇打母液按照一定比例配制成物料進行濕分解反應,控制合適的分解溫度及分解時間,可以除去大部分碳酸氫銨,過濾后使用飽和蘇打水洗滌,可以將碳酸鈉和未分解的碳酸氫銨除去得到飼料級小蘇打產品;對濾液進行碳化并洗滌,可使產品達到食品級小蘇打標準。

其中碳酸氫銨和碳酸氫鈉的分解反應方程式如下:

NH4HCO3→CO2↑+NH3↑+H2O↑

(1)

2NaHCO3→Na2CO3+CO2↑+H2O

(2)

1.2 試驗原料及產品指標

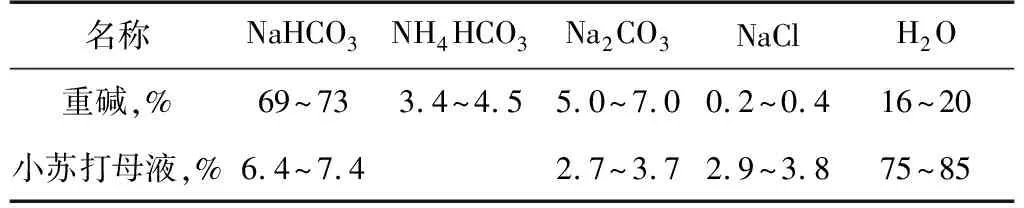

該試驗選用重堿和小蘇打母液作為原料,其組成見表1。

表1 原料組成表

依據國家標準(GB1887~2017),食用小蘇打指標和飼料級指標如表2所示:

表2 小蘇打質量指標標準

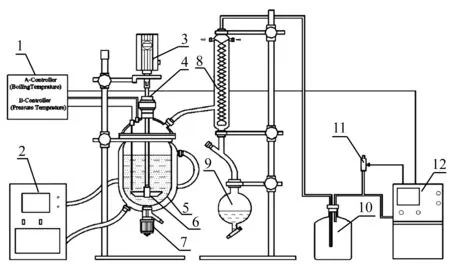

1.3 試驗裝置

重堿濕分解法試驗采用加熱蒸發及冷卻系統,試驗系統如圖1所示。

1.蒸汽壓力顯示器 2.油浴恒溫槽 3.攪拌控制器 4.密封軸 5.雙層玻璃蒸發器 6.攪拌槳 7.排料閥門 8.冷凝器 9.冷凝水瓶 10.緩沖瓶 11.真空度控制閥 12.真空泵圖1 加熱蒸發及冷卻試驗系統

該裝置共包括三個系統:

蒸發系統:三層玻璃的反應釜、攪拌機、排料

加熱系統:由Huber導熱油爐控制

冷凝及冷卻系統:反應釜的冷卻由Huber導熱油爐控制;蒸汽冷凝采用冷水機及冷水循環系統。

1.4 試驗步驟

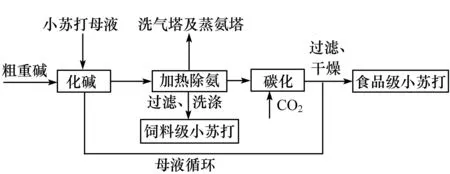

試驗流程如圖2所示。

圖2 試驗流程圖

依據該試驗流程圖,重堿濕分解試驗步驟如下:

①計算配制2∶5固液比(接近于工業化比例)的分解溶液,使用蘇打母液進行化堿,配制成為化堿液;

②調節反應釜溫度,對化堿液進行不同時間的加熱分解;

③對加熱不同時間的化堿液進行取樣、固液分離、使用蘇打母液洗滌;

④對加熱除銨后的母液進行碳化,固液分離,并洗滌;

⑤將得到的濕固相樣品于烘箱進行干燥;

⑥檢測結果與分析。

2 結果與分析

2.1 固液比的選定

工業生產過程對固液比選擇要求比較嚴格,固液比過大,易發生管道堵塞,固液比過低影響產量,本試驗中結合工業經驗數據,經過計算采用固液比例為2∶5。

2.2 不同加熱時間碳酸氫銨含量的考察

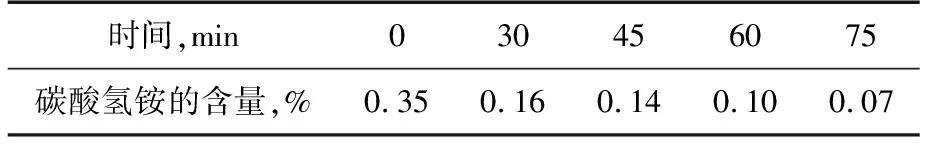

將重堿和蘇打母液按照2∶5的比例進行配置。設定加熱溫度為90 ℃,測定不同加熱時間溶液中碳酸氫銨的含量,結果如下。

表3 不同加熱時間下碳酸氫銨的含量

從表中結果可以看出,碳酸氫銨在溶液中的含量隨加熱時間逐漸減少,在0~30 min的時候分解的最快。考慮時間太短銨含量過高以及能耗等原因,結合產品指標,經計算加熱時間為60 min為最佳。

2.3 不同洗滌比例的配制飽和蘇打水洗滌結果

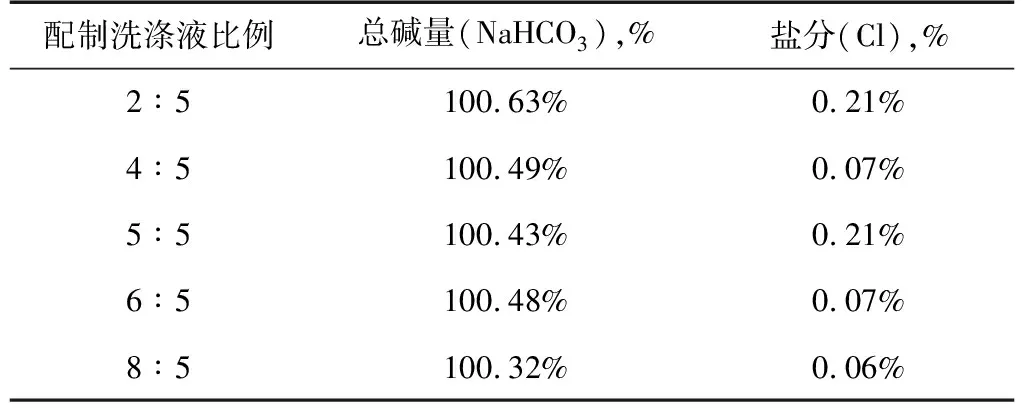

使用蘇打母液與粗重堿按照固液比為2∶5進行配置,設定加熱溫度為90 ℃,加熱時間60 min,對溶液進行固液分離后直接使用不同比例的配制飽和蘇打水洗滌,找出試驗最佳洗滌比例。試驗結果如表4所示。

表4 不同洗滌比例洗滌結果

從上述試驗結果可以看出,只有當洗滌比例為2∶5時,總堿量沒有合格,其余的總堿度都合格,氯離子指標全部合格。考慮到經濟性,將最佳洗滌比例定為4∶5。

2.4 食品級小蘇打制備過程中洗滌比例的考察

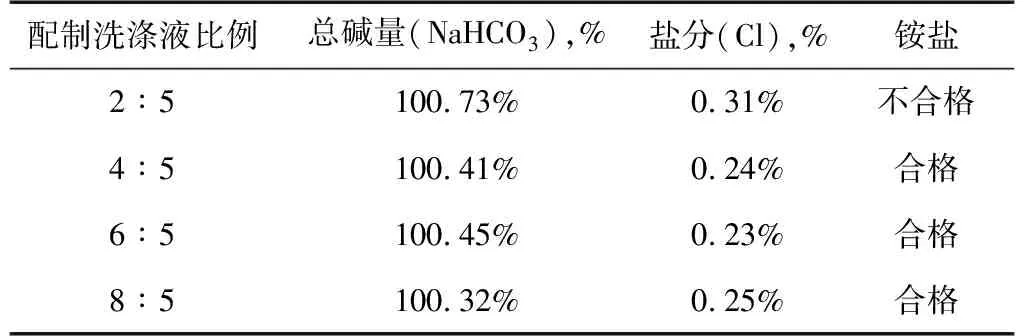

將制備飼料級小蘇打后的母液碳化后進行固液分離,得到的濕固相使用配制飽和蘇打水洗滌,考察不同洗滌比例對小蘇打產品中相關成分的影響,試驗結果如表5所示。

表5 不同洗滌比例洗滌結果

從上述試驗結果可以看出,只有當洗滌比例為2∶5時,總堿量沒有合格,其余的總堿度都合格,氯離子指標全部合格。并且銨鹽在洗滌比例4∶5以上也能達到合格。綜合考慮,將最佳洗滌比例定為4∶5。

3 結 論

試驗表明將聯堿碳化工序制備的粗重堿與蘇打母液按照一定比例混合后,經加熱及洗滌可制備出飼料級小蘇打產品,制備飼料級小蘇打產品后得到的母液,經碳化、離心及洗滌可制備出食品級小蘇打產品。

該方法克服了小蘇打生產流程長、設備多的缺點,降低了生產能耗,能夠使得小蘇打產量大大增加,符合 “低投入、高產出、低消耗、少排放、能循環、可持續的發展模式”。