聯堿法氯化銨干燥節(jié)能改造工藝的研究

趙 川

(連云港市福源德邦科技發(fā)展有限公司,江蘇 連云港 222300)

1 背景技術

傳統(tǒng)聯堿法純堿生產中氯化銨干燥工藝流程:結晶工序的濕氯化銨,由濕銨皮帶機送進振動給料機,經振動給料機送入流化床干銨爐,鼓風機抽空氣經空氣加熱器與蒸汽間接換熱后由干銨爐底部進入,與濕氯化銨進行傳熱和傳質,濕銨水分被加熱蒸發(fā)由尾氣帶走,干燥后的氯化銨從干銨爐出料口溢出進入料倉,經包裝皮帶機包裝成品。干銨尾氣經旋風分離器、布袋除塵器分離粉塵后,由引風機抽出經排風筒排入大氣,旋風分離器及布袋除塵器下料回料倉。

這種工藝存在以下缺陷:①干銨尾氣量大,難于回收處理,直接由引風機排空,因干銨尾氣中含有粉塵及氨,帶來環(huán)保問題;②熱風空氣未形成密閉循環(huán),鼓風機需抽取常溫空氣進入空氣加熱器進行加熱,增加蒸汽消耗;③干銨尾氣中含有的氨未回收利用,帶來氨的損失。

通過技術創(chuàng)新,我公司發(fā)明一種聯堿法純堿生產過程中氯化銨干燥節(jié)能工藝,在傳統(tǒng)氯化銨干燥工藝上增加一套熱風干燥密閉循環(huán)裝置,將氯化銨干燥爐出來的部分返料送去熱風干燥密閉循環(huán)裝置,進一步加熱提高物料溫度,然后再與濕銨物料在預混器內混合,預混器蒸出的氣氨用系統(tǒng)母液回收,預混器混合物料再送去氯化銨干燥爐。

2 工藝流程介紹

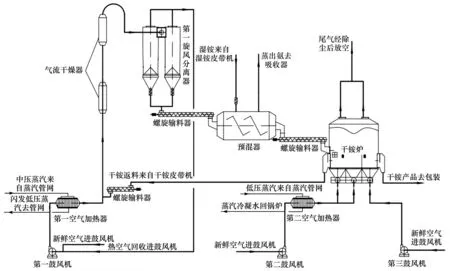

在傳統(tǒng)氯化銨干燥工藝上增加一套熱風干燥密閉循環(huán)裝置,其由空氣鼓風機、空氣加熱器、氣流干燥器、旋風分離器及預混器組成。所述熱風干燥密閉循環(huán)裝置包括氣流干燥器、第一旋風分離器和預混器,氣流干燥器上連通有用于提供熱風的第一空氣加熱器,氣流干燥器的進料口與干銨爐的返料口連通,氣流干燥器的出料口與第一旋風分離器的進料口連通,預混器上設置有進料口和外接濕銨供料管道的進料口,第一旋風分離器的出料口與預混器的進料口連通,預混器的出料口與干銨爐的進料口連通。

將氯化銨干燥爐出來的70 ℃干銨返料通過皮帶機及螺旋輸料器送去熱風干燥密閉循環(huán)裝置,通過空氣鼓風機將空氣送空氣加熱器,利用蒸汽將空氣加熱到180~200 ℃,然后輸送干銨返料去氣流干燥器,將干銨返料加熱到150~180 ℃,加熱后的物料經過旋風分離器分離下來的物料通過螺旋輸料器送入預混器,旋風分離器出來的熱空氣再由空氣鼓風機送去空氣加熱器,實現熱空氣密閉循環(huán)。濕銨通過皮帶機及星形下料器送到預混器中與150~180 ℃干銨物料混合,預混器蒸出的氣氨送去吸氨器利用聯堿系統(tǒng)母液回收,預混器出來的60 ℃干物料通過螺旋輸料器送入流化床干燥爐。

該套熱風干燥密閉封循環(huán)裝置按照20萬t/年產能設計,通過核算,全年生產以8 000 h計,每小時生產干銨產品為25 t,干銨產品含水量為0.5%,進預混器的濕氯化銨物料量為26.5 t/h,濕銨含水量為7%,預混器中蒸出的氨量為307 kg/h。

圖1 增加熱風干燥密閉循環(huán)裝置的氯化銨干燥工藝流程

本工藝技術具有以下技術優(yōu)勢:

1)熱風干燥密閉循環(huán)裝置熱風密閉循環(huán),回收再利用,降低系統(tǒng)蒸汽消耗;

2)高溫干銨物料和濕銨物料在預混器混合蒸出氣氨,氣體量少且氣氨濃度高,易于回收處理,解決原有氯化銨干燥工藝尾氣量大,尾氣中氨難于回收處理帶來的環(huán)保問題;

3)回收干銨尾氣中的氨,減少干銨尾氣外排氨損失。

3 技術應用前景

該工藝技術計劃在安徽德邦化工有限公司實施應用,年產60萬t純堿,干燥氯化銨有兩套生產裝置,單套年產能20萬t,可將兩套干銨生產系統(tǒng)進行改造,增加預混器及氣流輸送裝置。

預計項目完工投用后,進干銨爐的濕物料通過干銨爐返料預混處理可由原來的10 ℃提高至60 ℃,使得濕物料含水量從7%降至4%,原有工藝氯化銨干燥需要的熱量約為6萬kcal/t干銨,通過本項目改造,氯化銨干燥需要的熱量約為4萬kcal/t干銨,則年產40萬t干銨,每小時可節(jié)約蒸汽約1.67 t,則全年節(jié)約蒸汽約1.33萬t。此外,項目實施后,年產40萬t干銨,每年可回收氨約4 900 t。

本工藝技術獲得授權實用新型專利一項,專利名稱:一種純堿生產過程中氯化銨節(jié)能干燥裝置,專利號:ZL201920673825.8。本工藝技術可降低聯堿法純堿生產過程中氯化銨干燥的系統(tǒng)能耗。并解決傳統(tǒng)生產工藝的環(huán)保問題,可推廣至聯堿行業(yè)使用。