水利水電工程建筑中混凝土防滲墻施工技術

王 劍

(中鐵十九局集團第三工程有限公司,遼寧沈陽 110121)

0 引言

水利水電工程建筑中的混凝土防滲墻可細分為槽板式混凝土防滲墻、樁柱式混凝土防滲墻、灌輸式混凝土防滲墻、泥漿槽混凝土防滲墻等種類,而按照材料和施工細節,還可以分為薄型混凝土防滲墻、塑性混凝土防滲墻等。為保證混凝土防滲墻施工技術的應用質量,水利水電工程建筑施工需要關注從設計到檢測的全過程。

1 工程概況

為提升研究的實踐價值,以某地的S 水利樞紐工程作為研究對象,該工程由泵站、節制閘、船閘組成,擁有298.5 m3/s 的泵站引、排水流量。節制閘總凈寬為80 m,擁有743.2 m3/s 的最大引、排流量。船閘閘室長度、口門寬度分別為180 m、16 m,存在3.0 m 的門檻水深,設計船型、校核船型分別為100 t 級貨船、300 t 級貨船。

位于江邊的S 水利樞紐工程存在屬于潛水含水層的場地表層,以及屬于承壓含水層的中下部,同時存在厚度大的場地主要賦水層,且擁有均較高的潛水、承壓水位。場地存在輕砂壤土、粉質壤土、淤泥質黏土、隔水底板等構成的承壓含水層,且存在與地表水聯系密切的地下水。

為保證S 水利樞紐工程建筑物安全及穩定,工程針對性設置了防滲封閉線,如主體建筑物的防滲封閉主線為外河側翼墻、泵站、節制閘、外閘首等建筑物的底板前沿,具體采用塑性混凝土防滲墻結構,墻厚、底高程分別為40 cm、-20.0 m,墻體塑性混凝土的滲透坡降、滲透系數、彈強比分別為J≥100、≤1×10-6cm/s、150~300,28 d 抗壓強度為1~5 MPa,擁有1~5 倍地基彈模的彈性模量。

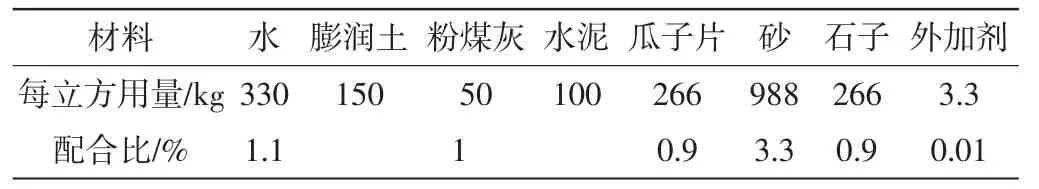

基于工程實際和相關資料,S 水利樞紐工程塑形混凝土防滲墻結合石子、黃砂、水泥、外加劑等原材料針對性開展了配合比設計試驗,最終確立了塑性混凝土施工配合比(表1)。其中,混凝土坍落度、滲透系數、彈性模量、28 d 抗壓強度分別為200±20 mm、8.94×10-7cm/s、1700 MPa、1.3 MPa。

表1 塑性混凝土施工配合比

2 施工技術應用要點

2.1 導墻施工

在塑性混凝土防滲墻施工技術的應用中,導墻在施工中負責導向,能夠為防滲墻體的定位、墻體深度、頂高程等參數控制提供基準支持,同時可實現對槽口松散土體的保護,有效預防坍塌。如存在土質較好的槽口,打樁基面穩定也能夠在導墻支持下得到保障,如槽口不坍塌,鋼筋混凝土導墻無需設置,工程可直接進行施工。

基于S 水利樞紐工程場地的地質情況,設置現澆鋼筋混凝土導墻于土質較差的槽口基面處,相較于防滲墻體,鋼筋混凝土導墻內側凈寬度大6~10 cm,同時采用12 mm 和8 mm 規格的鋼筋作為配筋。在完成打樁平臺平整后,采用挖機進行導槽開挖,為方便立模及支撐,由人工修整成型,采用鋼模板,基于50~60 cm 控制模板支撐間距。采用工地拌和站拌制的混凝土用于澆筑導墻,初期采用商品混凝土,混凝土澆筑由插入式振搗棒振動密實,并保證頂面收面抹平。導墻澆筑成型且具備一定強度后即可拆模,隨后需要復核檢查尺寸,以此針對性整修局部變形的部分,保證槽孔能夠滿足抓斗順利進出需要。

2.2 槽段劃分

在完成導墻施工后,基于強度達標的導墻,需要于墻體設立明顯標志,間隔控制為6 m,采用膨脹螺絲打入墻體,保障施工過程中各個槽段的標識便利性。基于工期要求和施工現場實際,槽段施工以1#與3#槽段、2#與4#槽段分別為一期、二期,以此開展成槽施工。基于6 m 長的每段施工槽段,槽壁的穩定性可得到保障,同時采用沖擊鉆清理銜接作為接頭形式。為保證施工及監控的便利性,技術人員采用紅漆在導墻上標注各個槽孔的編號、深度、頂高程等參數。

2.3 泥漿配制

塑性混凝土防滲墻護壁配置泥漿采用的材料包括檢驗合格的深井水、二級商品膨潤土、工業用純堿(分散劑)、高黏度的粉末狀CMC(增粘劑),新鮮泥漿的比重<1.1,pH 值在10~12,黏度在19~21 s。

泥漿配制流程可概括為:原料試驗→稱量投料→“CMC+純堿”/膨潤土分別加水進行5 min 攪拌→混合進行3 min 攪拌→測定泥漿性能指標→24 h 溶脹后備用。工程在開闊地方設置泥漿池,由挖掘機直接開挖泥漿池。依靠泥漿泵輸送及回收泥漿,為形成泥漿循環系統,防滲墻開挖的槽孔與泥漿池通過軟管聯通,槽孔內水壓穩定及槽孔護壁可更好實現。

2.4 槽段開挖

工程需要先進行1#、3#槽段槽孔的開挖,隨后進行2#、4#槽段槽孔的開挖,基于槽孔的質量,為保證具體開挖施工中不會出現坍孔、垂直度等問題,施工過程控制了孔內泥漿質量,并保證了存在均衡的抓斗兩側及兩邊的泥、土壓力,具體的開挖及順序采用跳孔法。

在具體施工時,要先對單元槽段內單孔序號進行開挖,受力均衡的抓斗兩端可保證成槽質量,施工前需結合設置的槽段和抓斗的開度做好孔位放樣,基于嚴格控制,保證抓斗的最大開度大于2 個單孔間的隔墻長度。開挖完成單孔序號后,即可對施工形成的隔墻進行開挖,需控制抓斗套住隔墻開展具體的開挖施工,均為成孔槽孔的隔墻兩端存在平衡的泥漿壓力,吃力均衡的抓斗也能夠實現成槽質量的控制。最終開展成槽孔內套挖修整,成槽質量即可得到保障[1]。

2.5 墻體混凝土澆筑

S 水利樞紐工程由混凝土攪拌站負責混凝土拌制,運輸由混凝土罐車負責,澆筑采用汽車泵,需保證澆筑的連續進行,保證澆筑過程中混凝土和易性達標。具體的混凝土澆筑采用直升導管法,為防塌孔,安放導管的過程中需控制泥漿的液面和濃度,采用200~300 mm 直徑的導管,汽車吊負責安裝、安放導管,后續的提升、拆卸也由汽車吊負責。另外,需設置2 套導管用于每個槽段混凝土澆筑,基于影響范圍均衡布置導管,保證澆筑過程中混凝土的均衡上升。在具體開展混凝土澆筑前,槽底與導管底口的距離需控制在30~50 cm 區間,導管的埋置深度及初始混凝土的灌注可由此得到保障。

隨著混凝土澆筑的進行,需保證混凝土中導管埋設深度控制在1.0~6.0 m,以此得到均勻上升的混凝土面,槽孔內混凝土面深度測量需要以混凝土的澆筑強度為依據。澆筑方量的核對也不容忽視,以此對澆筑速度和澆筑過程進行控制,相較于導墻頂部,防滲墻混凝土最終澆筑面需低20 cm 左右。

2.6 槽段連接

在1#、3#槽段(一期)城墻后,接頭位置采用沖擊鉆(CZ-6D型)進行接頭處理,鉆頭調整需要在鉆機就位后進行,保證鉆頭中心線貼在混凝土墻上,隨后利用沖擊鉆頭對墻體上的黏土進行清理,清理完成后方可進行后續施工。

3 施工質量控制措施

為保證S 水利樞紐工程塑性混凝土防滲墻的施工質量,施工單位還采取了一系列控制措施,具體可分為4 個方面:

(1)導墻施工質量。為控制導墻的寬度、軸線、垂直度,施工人員采用卷尺、線垂、經緯儀開展了針對性檢查,嚴格控制了防滲墻與導墻內墻面的縱軸線平行度、內外導墻間距,具體誤差均控制在+10 mm 內,同時導墻內墻、頂面平整度分別控制為3 mm、5 mm,內墻面垂直度控制為5‰。

(2)泥漿質量。控制對象包括泥皮厚度、失水量、黏度、比重、pH 值等指標。對于新制備的泥漿,每次測定以100 m3用量為間隔,放置超過1 d 的泥漿重新進行測定。對于槽段內的泥漿,在挖槽成孔結束前、挖槽至一半時、挖槽成孔前均進行1 次檢測。對于混凝土置換出的泥漿,完成3/4 的混凝土澆筑后,每次測定以上升3 m 為間隔。

(3)成槽施工質量。控制對象包括沉渣厚度、槽段寬度、槽段厚度、成槽垂直度,施工過程中對地下連續墻的垂直度、頂標高、軸線位置進行了嚴格控制,基于水準儀將標高控制在0.0~100 mm,基于垂直度測試儀和經緯儀經垂直度控制為3/1000。測試為每幅1 點,必要時增加為3 點。

(4)混凝土澆注質量。基于混凝土坍落度、墻頂標高、上升速度、混凝土初灌量、初凝時間等進行澆筑質量控制,如坍落度的標準控制值為20±2 cm,初凝時間控制為6~8 h。

4 檢測結果及防滲效果

(1)開展針對性的混凝土試塊檢測,基于85 組抗壓試件(每個槽段取1 組成型試件)開展28 d 齡期抗壓強度試驗,可得到抗壓強度的最大值、最小值、平均抗壓強度分別為3.6 MPa、1.4 MPa、2.2 MPa,標準差、離差系數分別為0.542 MPa、0.251,滿足設計要求(1~5 MPa)。

(2)開展鉆芯取樣檢測,對塑性混凝土防滲墻的3 個部位進行檢測,可得到1.7 MPa、1.6 MPa、1.7 MPa 的芯樣抗壓強度檢測結果,設計要求得以滿足,觀察芯樣可以發現其膠結良好、骨料分布均勻。

(3)開展注水試驗,試驗對象為留置的鉆芯孔,可以得到5.6×10-8cm/s、5.0×10-8cm/s、6.5×10-8cm/s 的滲透系數,小于設計值。

5 結語

水利水電工程建筑中混凝土防滲墻施工技術的應用需關注多方面因素影響,涉及導墻施工、槽段劃分、泥漿配制、槽段開挖、墻體混凝土澆筑、槽段連接等內容,直觀展示了技術應用路徑。為更好服務于水利水電工程建筑建設,各類新型混凝土防滲墻施工技術的科學應用也需要得到重視。