棉包智能裝卸系統研究

■ 馬偉松 雷鵬 王智慧

〔河南京聯四合棉花科技有限責任公司,河南鄭州 450004〕

一、背景介紹

棉花加工主要工序包括籽棉預處理、軋花、剝絨、廢料清理回收和皮棉包裝等,皮棉最終被打包機包裝成為符合國家標準(227kg±10kg)的棉包。目前,生產線加工完成的成包皮棉到貨場的運輸主要依賴人力板車和人工操作夾包車來完成。由于新疆棉區的加工時間主要在冬季,室外溫度很低,依靠人力板車和人工操作夾包車進行棉包搬運,不僅運輸效率不高,而且工人工作環境惡劣,其人身安全也得不到保障。因此,研制一種既能提高棉包搬運效率,又能改善工人的工作條件的高效棉包智能裝卸系統,對棉花加工廠具有重要的意義。

二、設計目標

針對目前棉包從生產線到暫存區的運輸和裝卸過程中存在的人員參與環節多、自動化程度低的問題,設計一種棉包智能裝卸裝置,實現棉包的自動裝卸和運輸。從生產線上出來的棉包通過智能設備輸送到指定暫存區簡易堆垛。

三、技術方案

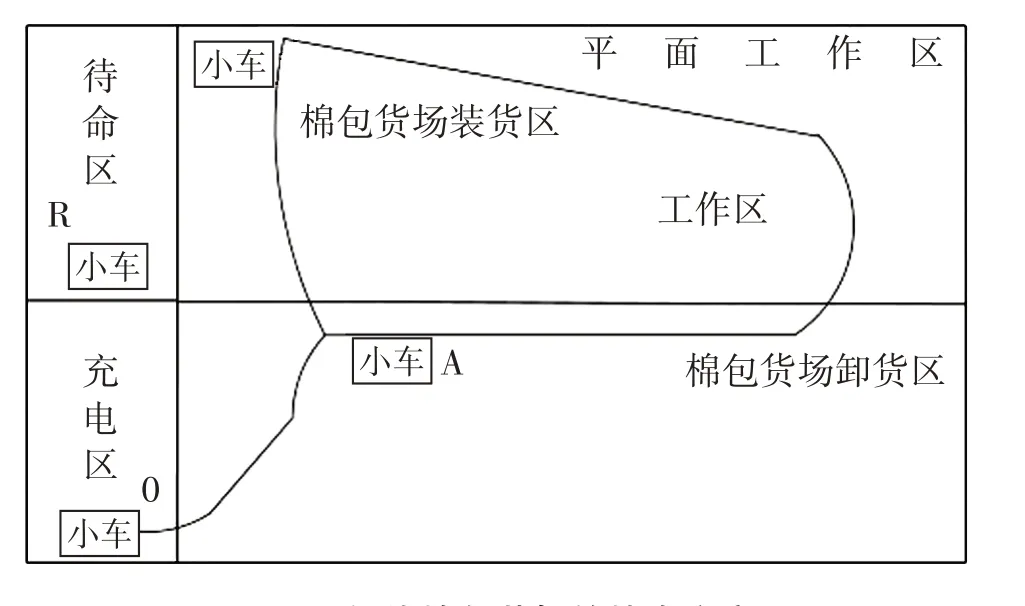

棉包智能裝卸系統技術方案如下圖1所示。棉花加工生產線把生產出的合格棉包輸送到移載機構,移載機構向地面控制中心發出任務申請,地面控制中心調度空閑的智能棉包搬運小車到移載區域完成移載任務,運載棉包沿特定電子軌道到棉包貨場卸貨。

圖1 智能棉包裝卸的技術方案

四、組成部分

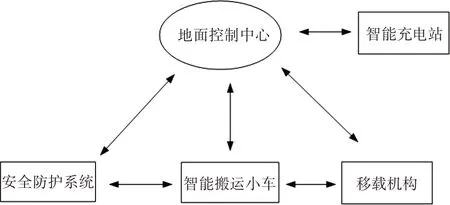

棉包智能裝卸系統按功能由五部分組成,分別為地面控制中心、安全防護系統、智能搬運小車、智能充電站、移載機構。見圖2。

圖2 棉包智能裝卸系統的組成

(一)地面控制中心

地面控制中心實時監控車輛狀態信息,自動修復運行中的故障。控制中心可以根據棉包生產線的狀態對棉包運輸車進行線路規劃,通過無線通訊調度車輛完成棉包的搬運。

(二)安全防護系統

安全防護系統主要包括地面標示、激光和雷達檢測裝置、接觸式安全杠、聲光報警和急停裝置。智能搬運小車檢測到前方2~3m有障礙物時會自動剎停;當檢測到人員進入標示的安全警示區時,智能搬運小車減速運行并發出報警;當檢測到人員進入危險區域時自動停車,待人員離開后自動恢復運行。

(三)智能搬運小車

智能搬運小車主要包括運動轉向系統、制動系統、超聲波測距裝置、無線通信、自動避障機構、電池電量檢測傳感器和電磁方向檢測裝置。智能搬運小車可以按照預先設定的路線在特定環境里自動運行,在棉包生產線自動完成棉包的裝載,并把棉包運輸到卸貨區卸下,便于后續的堆垛、運輸等其他操作。

智能搬運小車車體采用合金鋁型材制作,外殼采用厚度為1.0mm的304不銹鋼板作為裝飾。合金鋁型材強度很高,密度又遠低于普通鋼材,所以這樣的選材大大降低了車身的自重,減少了小車在工作過程中因自重造成的能耗。整車設計承重320kg,遠大于一個標準棉包的重量,既保證了運輸現有標準棉包的要求,又為后續升級或加裝其他設備提供了一定的空間;整車采用雙電機驅動,由鋰電池組提供電源,既保證了動力又降低了自重,同時也方便充電。

(四)智能充電站

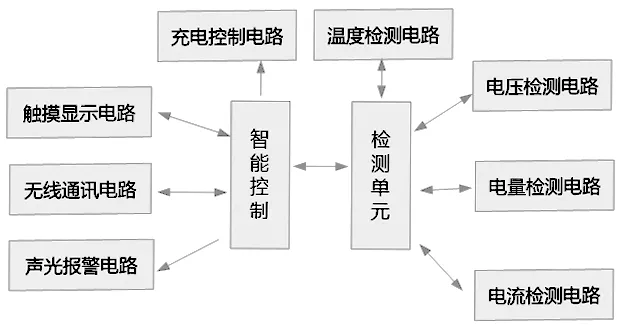

智能充電站(見圖3)為智能搬運小車提供動力支持,充電站能通過充電刷板檢測小車電池的電量,根據電池的電量和任務調度的情況選擇合適的充電模式進行充電。充電過程中充電站實時檢測電池的電壓、電流和溫度等參數,檢測到故障時會發出聲光報警提醒工作人員及時解決。

圖3 智能充電站的組成

(五)移載機構

移載機構是棉花加工生產線和智能搬運車之間的橋梁。智能搬運小車根據地面控制中心規劃的線路來到移載區待命,通過電磁檢測傳感器檢測電磁位置信息,根據位置信息調整車體姿態使小車到達合適位置,鎖定小車完成移載任務。

五、結束語

棉包智能裝卸系統是集機械、電子、控制和計算機技術于一體的綜合系統。棉包智能裝卸技術水平的高低在一定程度上反映了我國棉花加工自動化方面的綜合技術實力。該系統實現了棉包的批量智能化裝卸操作,提高了棉包裝卸的工作效率,解決了新疆地區冬季氣候條件惡劣、作業效率低、安全風險大的問題,改變了現有作業模式,促進了我國棉花加工行業自動化水平的提高。,縮短棉花加工的周期,推動棉花加工行業的迅速發展。☆