馬泰壕礦選煤廠干選擴能提質可行性分析

張振紅

(河南能源化工集團采購公司,河南 鄭州 450016)

馬泰壕井田地質資源儲量為1 398.91 Mt,礦井設計可采儲量為714.88 Mt,原煤為低、中灰分,高熱值不黏煤或長焰煤。該礦采用長壁一次采全高、綜合機械化、全部陷落法管理頂板的采煤方法,主提升及井下煤炭運輸均采用帶式輸送機,最大運輸量為3 500 t/h,設計初期生產能力為4.0 Mt/a,當前已完成8.0 Mt/a生產能力核定。選煤廠與礦井配套建設,13~100 mm粒級塊煤由淺槽重介分選機(以下簡稱淺槽)分選,壓濾煤泥摻入篩末煤直接銷售[1〗。生產中篩末煤質量不僅受煤泥摻入影響,而且隨地質條件變化而波動,直接影響其正常銷售。此外,按照國家鼓勵釋放先進產能相關政策,馬泰壕礦近期生產能力有可能達到12.00 Mt/a,并具備20.00 Mt/a的條件,選煤廠塊煤系統也將不能正常滿足礦井生產能力提升需要。因此,如何結合礦井生產能力變化、煤質特點以及市場情況,合理確定選煤廠提質擴能改造方案并適時實施,提高和穩定產品質量,提升處理能力,增加企業效益,已成為企業進一步向好發展不應回避的問題。

1 存在問題及擴能提質必要性

1.1 存在問題

1.1.1 煤泥摻入影響篩末煤質量

經過專門抽檢,馬泰壕礦選煤廠煤泥全水分一般在34.5%左右,干基灰分在20%左右,發熱量在15.05 MJ/kg左右,而礦井原煤平均灰分在10%左右,煤泥灰分比原煤高出一倍左右。經查閱資料發現,馬泰壕礦與其他生產高揮發分煤礦井情況相似,原煤都存在矸石易碎、易泥化現象。如同屬一個地區的爾林兔煤礦與陜西彬長礦區小莊礦、大佛寺礦等,煤泥水分、灰分均較高,摻入篩末煤時結團、成塊[2〗,影響下游用戶正常使用(運輸過程堵溜槽、磨粉時粘磨煤機等),因難以均勻摻配、采樣,沒有代表性,化驗結果偏差大,易影響公平、合理地確定銷售價格。

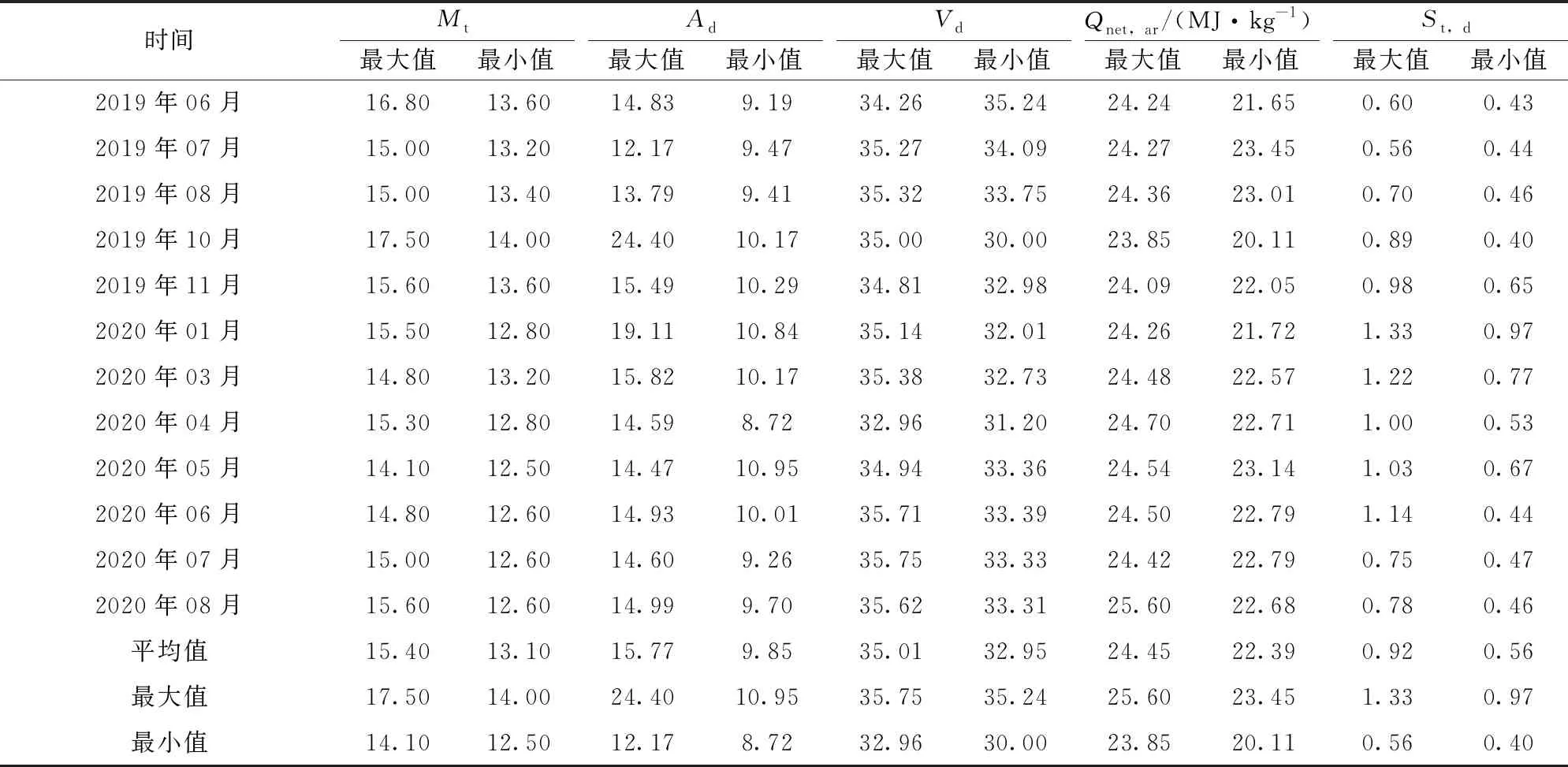

1.1.2 篩末煤質量不穩定

篩末煤質量不僅因煤泥不能均勻摻配導致不均勻、不穩定,而且隨礦井地質條件變化導致的原煤質量的波動而波動。馬泰壕礦選煤廠銷售篩末煤質量指標統計見表1。由表1看出:該礦篩末煤灰分在8.72%~24.40%之間,相差15.68個百分點;發熱量在20.10~25.60 MJ/kg之間,相差5.50 MJ/kg。同一月份篩末煤質量波動也較大:如2019年10月篩末煤灰分相差14.23個百分點,發熱量相差3.74 MJ/kg,同一個月篩末煤發熱量最小偏差也高達0.83 MJ/kg,可見篩末煤質量很不穩定。

表1 馬泰壕礦選煤廠2019—2020年篩末煤質量指標統計表

1.2 必要性分析

1.2.1 處理能力

礦井主提升及井下運輸均為帶式輸送機,最大運輸量為3 500 t/h,年生產能力可達15.0 Mt以上。目前選煤廠通過將淺槽入選下限由13 mm提升到20 mm,也僅能達到8.00 Mt/a的原煤處理能力,該環節直接制約著礦井能力的進一步提升,或者只能分選部分塊原煤,因此企業的經濟效益將會受到相應影響。鑒于馬泰壕礦可采煤炭儲量資源豐富,井下地質條件簡單,屬于國家鼓勵開發的先進產能,礦井擴能符合國家的相關政策要求,只需按照國家政策辦理相關手續即可實現提升礦井生產能力[3〗,因此選煤廠也需相應提升原煤處理能力。

1.2.2 企業效益

為滿足礦井生產需要,馬泰壕礦選煤廠曾采用延長生產時間和提高洗選下限來增加淺槽的洗選能力。但20 mm以下篩末煤平均灰分(Ad)為12.00%左右,且波動較大,只能做動力煤。本著效益最大化原則,需要將篩末煤加工生產成價值更高的20(25)~13 mm選小塊產品(比篩末煤售價高100元/t以上)和部分灰分不高于8%的高爐煉鐵噴吹配煤或化工原料煤(比電煤售價高出80元/t以上),從而增強產品競爭力,提高企業經濟效益;同時還可以避免工作面煤層中夾矸對煤質的影響,確保產品質量均質穩定,應對復雜煤炭市場,豐富產品結構,有助于掌握市場主動權[4〗。如2020年9月21日,鄰近礦井篩末煤發熱量為25.09 MJ/kg,售價為450元/t,但該礦篩末煤發熱量為22.64 MJ/kg,售價僅為350元/t,雖然發熱量相比僅差2.09 MJ/kg,但售價低了100元/t,可見末煤提質增效具有較大利潤空間,亟待挖掘。

2 原煤煤質特征

為合理確定選煤廠提質擴能技術改造方案,2019年馬泰壕礦采取煤樣,委托內蒙古自治區煤田地質局科研所做了可選性試驗報告。

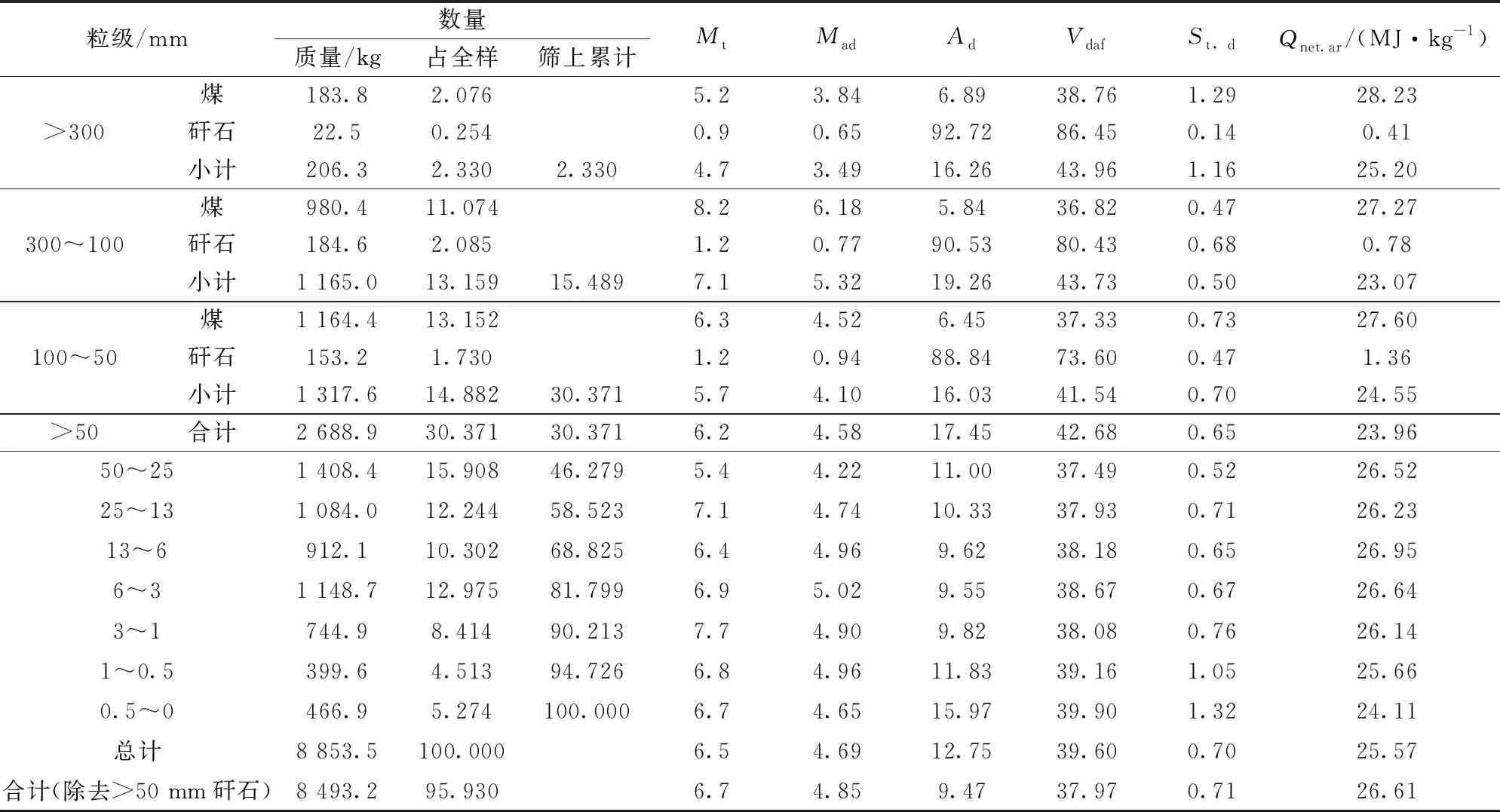

2.1 原煤篩分試驗

原煤大篩分試驗結果見表2,>100 mm粒級破碎至100 mm以下粒級篩分試驗結果見表3。

由表2可知:100~1 mm粒級的灰分基本隨粒級變小逐漸升高,而0.5~0 mm粒級灰分顯著高于>1 mm粒級灰分,說明矸石相對易碎。

表2 馬泰壕礦原煤篩分試驗結果

由表3可知:原煤中>100 mm粒級破碎至100 mm粒級以下后,自然級+破碎級篩分組成中50~100 mm粒級約占全樣的19.11%;25~50 mm粒級約占21.63%;13~25 mm粒級約占14.11%。由此可見,>100 mm粒級破碎至100 mm粒級以下后,>50 mm粒級占全樣不到20%,而>25 mm粒級占全樣的40.74%。根據粒度組成規律可以推算,>20 mm粒級合計約占全樣的48%。破碎級中<0.5 mm粒級灰分較其他粒級偏高,進一步證實該礦的矸石相對煤炭更為易碎[5〗。

表3 >100 mm粒級破碎至100 mm以下篩分試驗結果

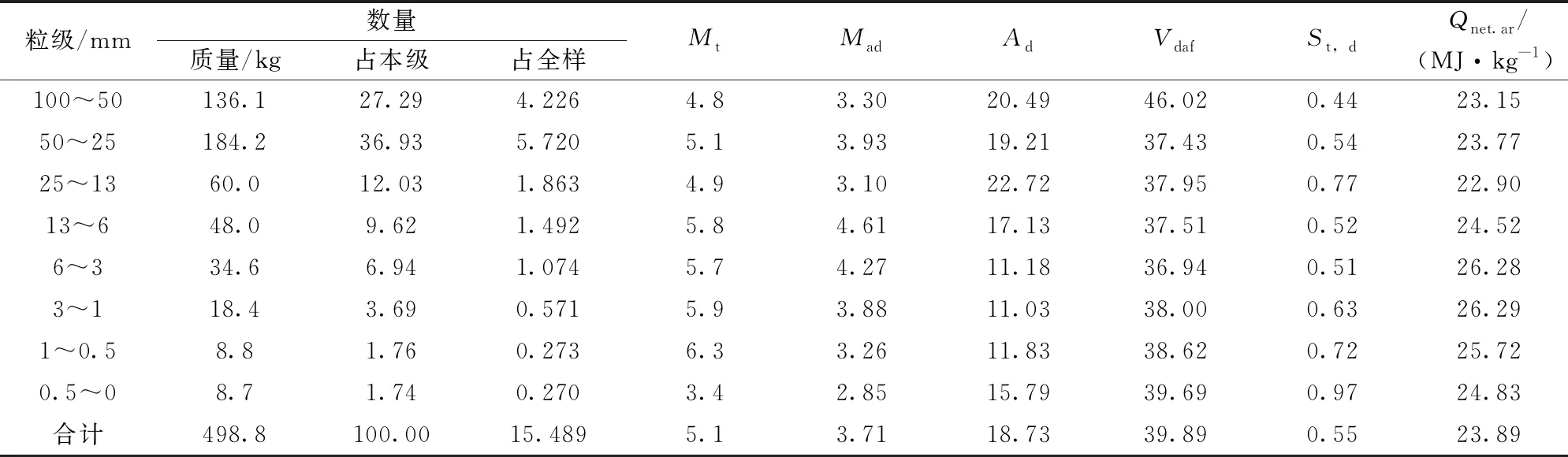

2.2 原煤浮沉試驗

100~0.5 mm粒級浮沉試驗結果見表4。由表4可以看出,各粒級密度組成基本相同,低密度產物主要集中在<1.4 g/cm3,其中:<1.4 g/cm3密度級占84.89%,灰分為4.93%;<1.5 g/cm3密度級占89.54,灰分為5.52%。煤泥灰分比原煤偏高約3個百分點,但不同粒級浮沉結果相差較大,其中50~25、25~13、13~6、6~3、3~1 mm粒級煤泥灰分均較高,都是同粒級原煤灰分的2倍左右,特別是13~6、6~3 mm兩個主導粒級浮沉煤泥分別達到同粒級原煤灰分的2.59倍和2.29倍,說明矸石泥化嚴重,若上述兩個粒級煤炭分選加工如若采用常規濕法選煤工藝將存在煤泥水處理系統投資較大的問題,故須慎重考慮。

表4 100~0.5 mm粒級浮沉試驗綜合結果

由表4還能看出,<1.4 g/cm3密度級為主導密度級,1.4~1.8 g/cm3中間密度級含量較少。當低密度分選(<1.4 g/cm3)生產精煤(Ad<5.00%)時,屬難選煤;但原煤高密度(>1.6 g/cm3)排矸時,可選性明顯變易。當分選密度>1.7 g/cm3,特別是1.8 g/cm3時,分選密度±0.1含量明顯偏少,原煤可選性為易選。>0.5 mm原煤灰分為12.55%,浮沉煤泥產率為3.26%,灰分為15.47%,浮沉煤泥灰分高于原煤灰分,說明矸石存在泥化現象,泥化試驗也表明該礦矸石泥化比在0~10范圍內,屬于中高泥化程度。

3 選煤廠提質擴能改造方案的探索

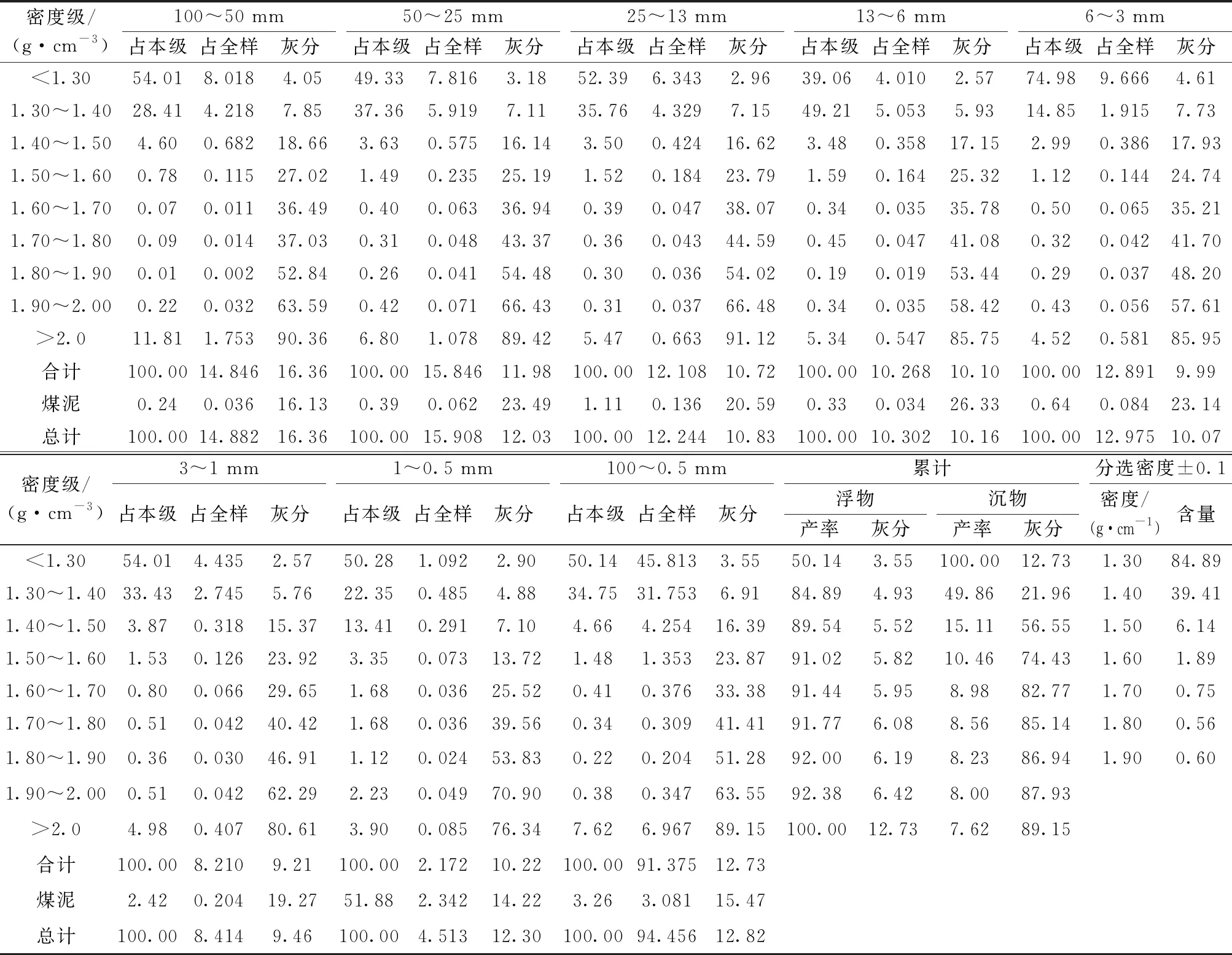

3.1 干選試驗與重介分選對比

近年來,我國干法選煤技術的快速發展,不僅在動力煤入選率提高發揮了重要作用,而且成功應用到了煉焦煤選煤廠預排矸,末煤干選也取得了明顯效果[6-8〗。由原煤可選性報告可知,馬泰壕礦原煤屬于易選,且需要提質加工的13~6、6~3 mm兩個粒級矸石泥化較為嚴重。為分析馬泰壕礦實施干選可行性,2019年專門采集煤樣做半工業性試驗,并與已有塊煤淺槽實際生產結果進行對比。為盡可能節省投資,考慮充分利用已有淺槽分選系統,僅對<50 mm以下粒級進行干選試驗。

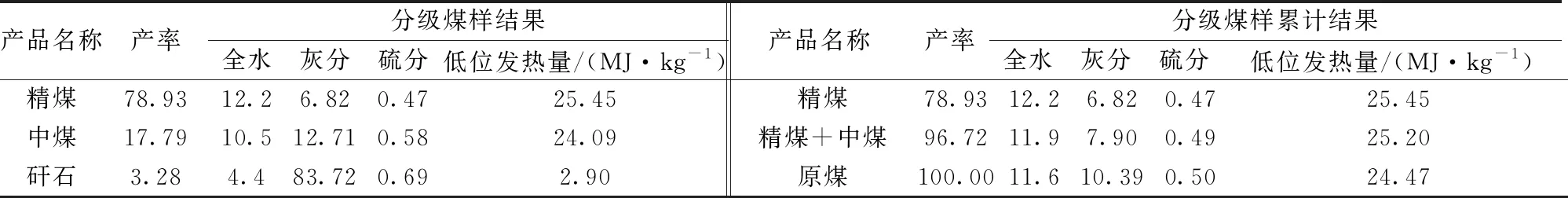

馬泰壕礦50~0 mm原煤經干法分選機分選后得到精、中、矸產品。干法分選試驗結果見表5。由表5可知:總精煤產率為78.93%,灰分為6.82%,發熱量達到了25.45 MJ/kg,相比入選原煤灰分降低3.57個百分點,發熱量提高了0.98 MJ/kg;中煤產率為17.79%,灰分為12.71%,發熱量為24.09 MJ/kg;矸石產率為3.28%,灰分為83.72%,

表5 馬泰壕礦50~0 mm原煤干選試驗結果

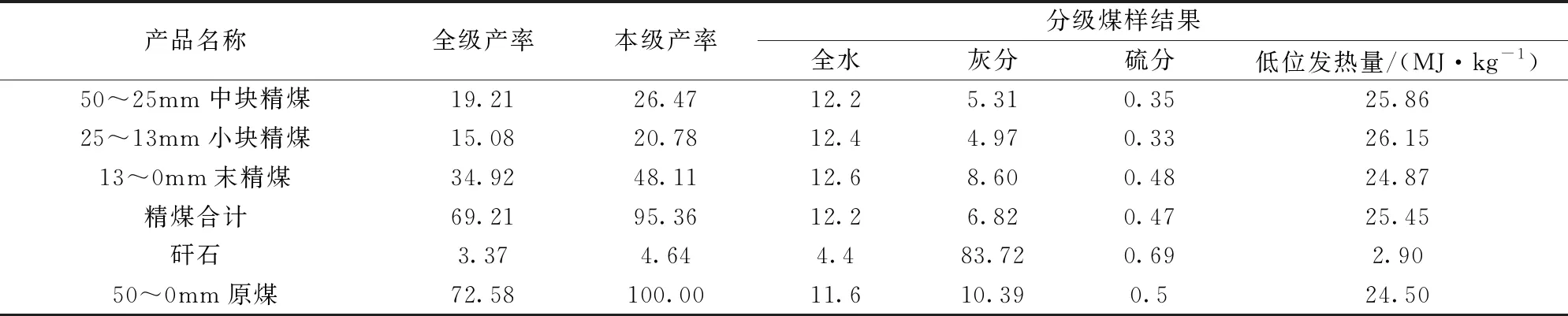

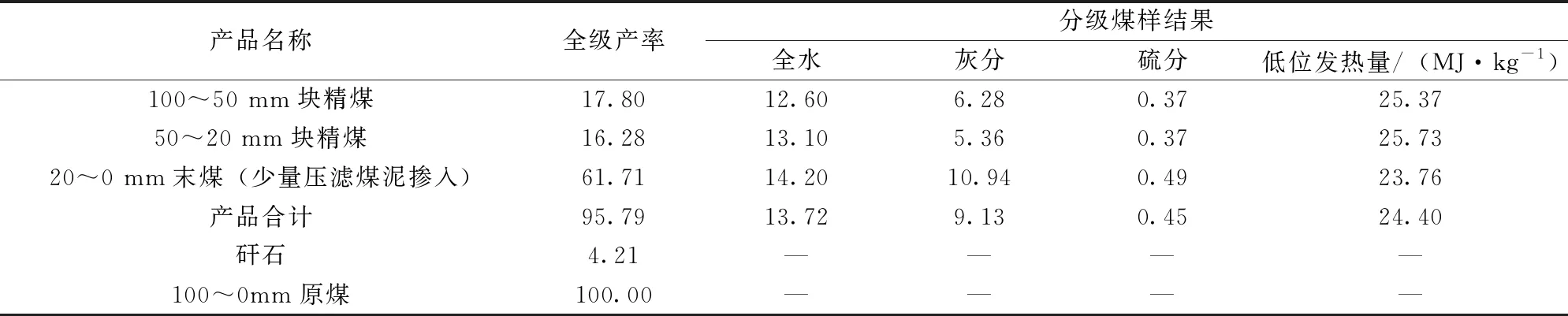

結合實際生產需要,對選后精煤進行篩分,得到了50~25 mm中塊精煤、25~13 mm小塊精煤、13~0 mm末精煤三種產品。選煤廠干選試驗最終產品平衡表見表6,塊煤淺槽2019年上半年實際生產結果見表7。

通過表6、表7對比看出:50~0 mm干選試驗與實際淺槽生產結果相比,兩者塊煤灰分基本相當,但干選不僅不用水還不需要復雜的重介系統,并且<50 mm粒級干選比>20 mm粒級淺槽分選后的綜合產品水分還低了1.52個百分點,如果入選粒度組成相同,差別將會更大;干選后末煤灰分為8.6%,低位發熱量為24.67 MJ/kg。結合干選系統靈活性,如果適當增加中煤產品及產量(作為電煤銷售),干選后末煤灰分完全可以控制到8%以下,達到了高爐噴吹或化工原料煤質量要求。

表6 馬泰壕礦50~0 mm原煤干法分選試驗最終產品平衡表

表7 馬泰壕礦選煤廠2019年上半年塊煤淺槽生產數據表

3.2 擴能提質方案的選擇

3.2.1 實施干選的可行性

通過馬泰壕礦<50 mm粒級干選試驗結果與選煤廠現有塊煤淺槽實際生產結果對比[9-11〗,可以認為對于類似于該礦易選煤的分選加工,采用干法選煤工藝完全可以達到要求;同時,相比濕法分選,干法選煤不用水,用于動力煤或化工原料煤的分選可徹底避免分選過程中矸石泥化產生次生煤泥,不需要大規模投資建設龐大的煤泥水處理系統,也規避了煤泥銷售與冬天防凍難題[12-13〗,且土建工程簡單,施工工期短,見效快,運行成本低。

3.2.2 采用干法選煤工藝擴能可行性

由<50 mm粒級干選試驗結果和選煤廠現有淺槽實際生產結果對比看出,<50 mm粒級利用干法分選可以達到與重介分選的同樣效果。選后篩分可得到50~25 mm塊精煤、25~13 mm塊精煤及13~0 mm末煤,其中塊精煤可作為化工用煤,末煤可用作噴吹用煤。

馬泰壕礦>50 mm粒級僅占全樣約20%,>20 mm粒級約占全樣48%。在分選下限為20 mm時,處理能力為8.00 Mt/a,將現有淺槽分選下限由20 mm提升到50 mm后,相當于將分選能力提高到19.20 Mt/a,完全可以滿足今后礦井擴能需要。隨著淺槽分選下限提高,原煤篩分效率也將隨粒度變大而提高,系統中煤泥量將大幅減少,可有效解決現有生產系統中重介精煤脫介篩能力不足問題,并可降低介耗與成本。此外,干法分選系統屬于模塊化結構,一次設計分期實施時更為方便,可根據礦井生產能力變化按實際需要分步實施,使投資得到充分有效利用。

4 經濟效果預測

馬泰壕礦選煤廠采用干法選煤工藝進行擴能改造在達到與濕法分選同樣效果前提下,不僅選煤不用水,而且建設投資、生產成本以及建設周期均僅為淺槽的1/3左右,相比末煤重介質旋流器分選工藝則更少。同時,可以有效避免煤泥泥化造成質量不均勻、煤泥和洗末煤冬季防凍等問題。該選煤廠采用干法分選工藝進行改造后,可以滿足化工原料煤對發熱量的要求(>23.42 MJ/kg),相比改造前噸煤增收100元,按年產5.00 Mt末煤,考慮投資費用與生產成本,保守估計(按增收70元/t計算)改造后年增效益3.5億元,而且相比采用濕法選煤工藝進行改造可以節約工程建設投資約1億元以上,改造施工工期相比縮減6個月,相當于系統早運行6個月,可提前實現增收,經濟效益十分顯著。

5 結語

基于馬泰壕礦原煤篩分組成、浮沉組成,通過<50 mm粒級干選試驗結果與現有淺槽分選效果對比可知,馬泰壕礦選煤廠的易選煤采用干、濕結合分選工藝進行擴能提質改造在技術上是可行的,而且動力煤干法分選可以徹底解決煤泥減量化問題,并可節約煤泥水處理系統的大規模投資。采用干法選煤工藝進行擴能改造,不僅投資少(同規模可比常規濕法選煤降低投資超億元)、系統靈活性強、效益十分顯著,因此采用干法選煤工藝進行擴能改造在經濟上也是可行的。擴能改造后,選煤廠可根據礦井煤質和市場需求靈活組織生產和調整產品定位,在煤質較好時干選精煤和中煤混合作為最終干選精煤產品;當煤質變差或市場有更高質量要求時,干選可分別生產精煤和中煤產品,中煤與水洗產生極少量的煤泥混配作為電煤銷售。干選末精煤作為化工原料或冶金噴吹煤,從而更好地滿足用戶需要,增加企業效益。