原煤深度篩分的探析及實踐

孫樹亮

(鄂爾多斯市中北煤化工有限公司,內蒙古 鄂爾多斯 017000)

我國是煤炭生產大國,預計2021年原煤產量高達38.5億t,將原煤進行洗選加工處理是實現煤炭高效利用的重要過程,也是提高商品煤質量、實現煤炭清潔利用和可持續發展的基礎和前提[1-2]。但隨著機械化采煤技術的不斷提高,細顆粒煤量急劇增加,在治理煤塵時噴灑了大量水,使原煤水分大大增加(水分在10%~15%),潮濕細粒級原煤在篩分過程中極易造成黏煤堵孔現象,造成篩面滯煤,篩分效率降低,給原煤洗選造成極大困難[3-4]。為解決潮濕細粒級物料難于深度篩分的難題,國內外學者做了許多深入研究[5-6]。NORGATE T E等[7]研究了潮濕和黏性物料在篩上和篩下商品中的分布規律,并得到一個適用于濕黏細粒級物料的數學模型。HOLLINDERBAUMER E W等[8]通過對篩面進行加熱并在原煤中添加吸水劑等相關措施來降低濕物料外在水分,克服篩面黏料和堵孔現象。

國內大量科研人員也在濕黏細粒煤篩分的實踐中得出,提高原煤入選比例有利于提高商品煤的熱值[9-10]。盡管深度篩分技術已經相對成熟,但一般多用于水分低的原煤[11-12]。水分高、發熱量低、黏度大的原煤在洗選后雖會降低部分粒級的原煤灰分,但選后水分增加會大大影響原煤的發熱量,進而降低企業經濟效益。

色連二礦位于鄂爾多斯高頭窯礦區,煤種以不黏煤為主,并有少量長焰煤,均屬于低變質程度、年輕的煙煤。由于煤化程度低,孔隙率和比表面積大,煤中氧碳比(O/C)大,親水極性官能團多,導致原煤水分偏高。根據同一礦區同煤種、同煤層、同采煤方法的生產礦井提供的生產數據,原煤全水分達到24%。高水分煤具有兩個特點:一是黏度大、濕度大,容易造成傳統篩網堵塞,篩分效率低下,導致煤泥量增加;二是表現出吸水性,煤入水后水分大幅提高,對于比表面積大的細粒級原煤,煤入水后增加的水分比洗選后降低的灰分對發熱量的影響更大,部分粒級出現發熱量負增長。

為解決上述問題,結合國內外篩分技術發展現狀[13-14],該廠在高水分原煤入選工藝上創造性地提出深度篩分工藝,即將入選后發熱量大幅增加的各粒級入選,將入選后發熱量不增加甚至降低的各粒級直接旁路。實現深度篩分的核心設備是弛張篩,該設備在低水分原煤的淮南礦區率先獲得成功應用,在高水分原煤的韓家村也通過工業試驗,獲得了較好的篩分效果,是解決高水分原煤篩分的重要設備。

1 創新研究

2012年11月至2013年6月,該廠先后考察調研了弛張篩的使用情況,與博后篩、香蕉篩相比,弛張篩具有以下特點:

(1)篩板作弛張運動,振動頻率為800次/min,干法篩分分級粒度可達3 mm,且分級效率高,原煤水分在5%時,6 mm分級篩分效率在90%左右。

(2)采用電機驅動,篩分機轉動部件少,運行可靠性高,日常維護工作量少,利用率高。與博后篩相比,電耗、油耗、故障率等大大降低。

(3)篩板的固定不需要任何螺栓,拆裝方便,使用壽命長。

(4)篩分機安裝在中空的橡膠彈簧上,減振效果好,噪聲低,彈簧壽命長;設備自帶除塵系統,產生粉塵量小。

(5)浮動篩框振幅可調,最大振幅可達到18 mm。物料振動強度在10~50 g內可調,篩孔不容易堵塞,對難篩物料的篩分效率較高,可降低工人清理篩面的勞動強度。

(6)篩分效率高,篩面具有自清潔能力,適用范圍廣,設備結構簡單,維護量小,可以滿足深度篩分生產需要。

2 技術應用分析

2.1 原煤篩分資料

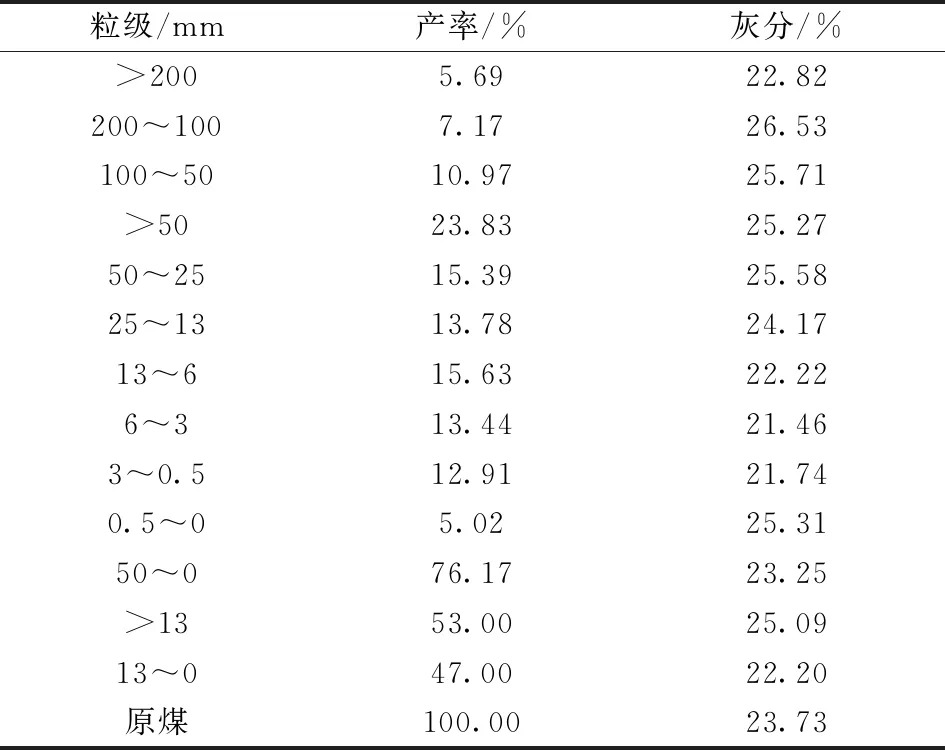

表1為色連二礦原煤篩分試驗結果。從表1可以看出:原煤灰分為23.73% ,為中灰煤;主導粒級為>50 mm粒級,產率為23.83%,灰分為25.27%;>13 mm粒級塊煤含量為53.00 %,累計灰分為25.09%。>13 mm各粒級灰分均高于原煤灰分,說明塊煤含矸石量較多,塊煤通過洗選后灰分可明顯降低。<0.5 mm煤泥產率為5.02%,但是灰分為25.31%,高于鄰近各粒級的灰分,說明矸石易碎。

表1 原煤篩分試驗結果

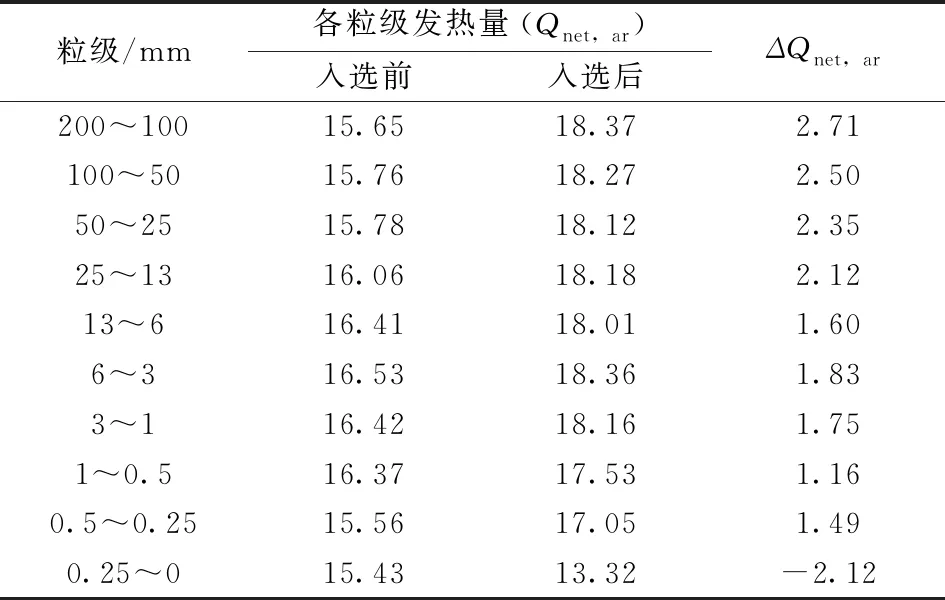

表2為洗選前后各粒級發熱量變化統計結果。

表2 洗選前后各粒級發熱量變化

由表2可以看出:原煤經洗選后,各粒級發熱量均可得到提高。當粒度從150 mm減小至0.25 mm時,原煤洗選前后發熱量增量從2.71 MJ/kg降至1.49 MJ/kg,0.25~0 mm粒級物料洗選后發熱量不但沒有增加,反而降低了2.12 MJ/kg。經測算,原因為原煤經洗選后灰分降低,但是水分增加,從而導致產品發熱量出現負增長。

綜上,隨著粒度的減小,發熱量提高的幅度越來越小,同時篩分效率降低,導致煤泥量大幅增加。因此確定最佳的分級粒度是深度篩分工藝各環節能力匹配的關鍵。

2.2 經濟評價

為了確定最佳分級粒度,分別對0、3、6、13 mm四種分級粒度進行經濟比較。其中,原煤及產品價格按照調研收集的鄰近礦井實際銷售價格,煤洗選成本按10元/t,工藝為1.8 g/cm3排矸,產品結構為混煤(洗精煤、旁路原煤、壓濾煤泥等混合后的產品)。

(1)6 mm分級效率。6 mm分級在淮南礦業集團的謝橋選煤廠和張集二號選煤廠篩分效率超過80%,但在色連二礦周邊的韓家村選煤廠工業試驗中篩分效率為60%~80%,故據此將6 mm篩分效率取中間值70%。

(2)3 mm分級效率。3 mm分級在國內高水分原煤中尚未得到運用,設計分別按照分級效率為30%、40%、50%、60%、70%五個值進行比較。計算結果如圖1所示。

圖1 不同分級粒度時的經濟效益變化曲線

由圖1所知,從不同分選粒度的經濟效益變化曲線進行分析,得到以下結論:

(1)分選粒度為0,即原煤全部入選時經濟效益要高于分選下限為13 mm。

(2)分選粒度為6 mm的經濟效益要高于分選下限為0、13 mm。

(3)分選下限為3 mm時,經濟效益受分級效率波動影響大。當3 mm篩分效率低于50%時,經濟效益不如分選下限為6mm時;當3 mm分級效率達到50%時,其經濟效益與分選下限為6 mm時接近,但是優勢不明顯;當3 mm分級效率達到60%、70%時,經濟效益增幅明顯。由于3 mm篩分技術不成熟,分級效率要達到60%具有極大的風險,因此設計推薦采用6 mm分級,同時預留了3 mm分級的功能,以期獲得最佳經濟效益。

2.3 工藝流程

根據確定的分級粒度制定工藝流程:200~13 mm塊煤采用淺槽重介分選,13~6 mm末煤采用兩產品重介質旋流器分選,<6 mm粉煤直接旁路。煤泥采用兩段濃縮、兩段回收工藝。

3 深度篩分技術創新點

深度篩分技術在色連二礦選煤廠得到首次應用。該技術很好地解決了原煤難篩、部分粒級原煤入選后發熱量不增反降的難題。色連二礦原煤具有高水分的特點,深度篩分技術的應用,提高了產品發熱量,可帶來較大經濟效益和社會效益。深度篩分技術具有以下創新點:

(1)達到6 mm篩分,篩分效率為75%以上。

(2)設計中煤泥水系統設備數量減少45%。

4 深度篩分技術現場應用

4.1 生產情況

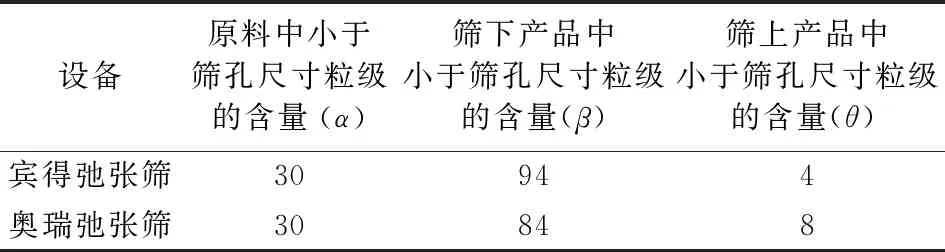

色連二礦選煤廠于2015年4月進入試生產階段,現場共計安裝使用6臺弛張篩。兩個系統進行生產,分別采用3臺賓得和3臺奧瑞弛張篩(篩板篩孔為6 mm)對原煤進行篩分。由于在實際生產中很難精確地把篩分作業中的產品質量稱出來,但可以按篩分作業的各產品比例進行分析,從而測得篩分作業給料、篩下產物和篩上產物所通過篩孔尺寸的細粒級質量百分數得出篩分效率(E)[15],計算公式如下:

式中:α為原料中小于篩孔尺寸粒級的含量,%;β為篩下產品中小于篩孔尺寸粒級的含量,%;θ為篩上產品中小于篩孔尺寸粒級的含量,%。

表3是色連二礦對現場生產樣進行采樣稱重計算統計的細粒級質量的百分數。通過計算公式可以得出E1(賓得)=90.52%,E2(奧瑞)=81.01%。由此可見,弛張篩對細顆粒物料具有較好的篩分效果,且根據設備廠家的不同,篩分效率有所差異,但都達到了75%的設計要求。

表3 小于篩孔尺寸的細粒級質量的百分數

4.2 礦井比較

色連二號礦井位于高頭窯礦區中部區域,北部為高頭窯礦,西部與城梁礦接壤,東部為色連一礦。其中城梁礦為在建礦井,且主要可采煤層均未揭露,僅有色連一礦、高頭窯礦井為生產礦井,且可采煤層、煤種、開采方式等均與色連二號礦井基本相同。

4.2.1 高頭窯礦

高頭窯礦選煤廠設計能力為10 Mt/a,>13 mm塊煤采用淺槽重介分選+煤泥壓濾回收工藝。篩分系統僅配備了兩臺分級篩,篩分能力差,在篩分后直接將<13 mm粒級篩下物直接作為產品進行摻配。在原煤條件不好的情況下,由于篩分能力不足無法篩透,只能更換篩板,13 mm篩板換成17 mm或25 mm篩板。高頭窯礦選煤廠2015年共計入選原煤5.44 Mt,銷售產品4.68 Mt,塊精煤及粗煤泥產率46.41%,末煤產率40%,混煤產品產率86.41%。其中原煤平均灰分為32.10%,水分為26.40%,發熱量為13.94 MJ/kg。塊精煤及粗煤泥混合產物灰分為8.54%,水分為25.20%,發熱量為20.18 MJ/kg。塊精煤與<13 mm末煤混合的最終產品灰分為19.26%,水分為27.75%,發熱量為16.49 MJ/kg。

4.2.2 色連一礦

色連一礦由內蒙古同煤鄂爾多斯礦業投資公司建設,礦井生產能力為10 Mt/a,選煤廠生產能力為5.0 Mt/a,采用淺槽重介+分級旋流器+板框壓濾機聯合工藝。<13 mm粒級旁路直接摻配到產品中,生產產品的發熱量分別為19.25 MJ/kg(產率40%)、16.24 MJ/kg(產率35%)。由于發熱量在15.91 MJ/kg以下的產品無銷路,只能廉價銷售,若將兩種產品混合,可成為發熱量在17.16 MJ/kg左右的混煤產品,但仍無法銷售。

由于產品結構差異,產品無銷路,色連一礦選煤廠現已停產。

4.2.3 色連二礦

色連二礦選煤廠屬于礦井型選煤廠,入選原煤來自色連二號礦井。建設規模與礦井相同,為10.00 Mt/a。該廠200~13(17)mm原煤采用淺槽重介分選機分選,13(17)~6 mm末原煤采用有壓兩產品重介質旋流器分選,<6 mm粉煤旁路,3~0.25 mm粗煤泥采用弧形篩+高頻篩+煤泥離心機脫水回收,<0.25 mm細煤泥經兩段濃縮后采用篩網沉降式離心機和板框壓濾機聯合回收。

2015年色連二礦選煤廠入選原煤127萬t,發熱量為12.35 MJ/kg;粉煤發熱量為11.89 MJ/kg,粉煤產率為26.65%;產品產量為72.66萬t,發熱量為18.53 MJ/kg,產品產率為48.97%。2015年礦井生產的原煤大部分為礦井掘進煤,幾乎無洗選及利用的可能,但通過深度篩分技術的應用變廢為寶,為礦井生產了合格的產品及部分可以銷售的粉煤。

2016年色連二礦選煤廠入選原煤為294.6萬t,發熱量為14.86 MJ/kg;粉煤發熱量為14.61 MJ/kg,粉煤產率為34.09%;產品產量為212.27萬t,發熱量為18.41 MJ/kg,產品產率為81.59%。在同樣的原煤煤質條件下,色連二礦選煤廠通過采用深度篩分技術,不僅滿足了用戶的產品要求,還獲得了較高的回收率。

5 結語

高頭窯礦隸屬的集團公司內部有自營的電廠,無論何種產品都可以內部消化,不影響礦井效益。色連一礦已經由于銷路及效益問題處于停產狀態。

色連二礦克服眾多不利的影響因素,通過使用深度篩分技術,將礦井生產的原煤進行了洗選,最大限度地發揮了選煤廠的加工功能。色連二礦選煤廠粉煤產率為30.55%,2015年將低質的工程煤進行了洗選,生產出72.66萬t的商品煤,創造經濟效益5 086萬元。色連二礦選煤廠將深度篩分技術應用到設計及生產中,具有較高的創新性,實踐證明該項技術是可行的、成功的。