跨運車自動化引導系統在碼頭中的應用

◎梁晉榕 廣州港工程管理有限公司

1.自動化港口的趨勢

世界各大自動化碼頭或者半自動化碼頭,越來越多的自動化技術應用在港口機械設備中。新型的調速設備,完美的控制裝置,高效的調度管理系統,數字化的通信設施,精準的檢測手段、高超的遠程監控技術等等,為港口裝卸作業、貨場管理等提供了高效可靠的運行管理模式。自動化碼頭的裝卸工藝大致流程為:碼頭前沿配置自動化裝卸岸橋負責船舶裝卸,由跨運車負責集裝箱在岸邊和堆場內的水平運輸,由帶外伸臂的軌道吊負責堆場內的裝卸。

隨著自動化碼頭技術的不斷成熟,建設成本進一步下降,國內的人力資源成本逐漸提升,自動化碼頭將成為集裝箱碼頭未來發展的必然趨勢,根據目前國內集裝箱碼頭的情況分析,未來自動化碼頭建設會朝著兩個方向發展:一是大型海港或新建碼頭采用“自動化岸橋+AGV+ARMG”的模式建設全自動化集裝箱碼頭,具有自動化程度高、維護成本低、穩定性可靠的特點,是未來新建大型海港碼頭的一種發展趨勢;二是現存碼頭采用傳統“半自動岸橋+集卡+ARMG”的自動化堆場模式,具有投資規模小、技術成熟、實施周期短、見效快的特點,是現存碼頭半自動化改造的一個新發展方向。

2.跨運車自動化引導系統設計與應用

2.1 CPS系統設計

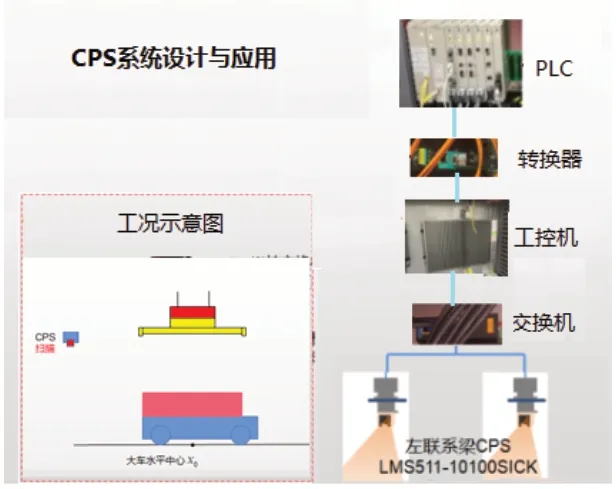

目前跨運車自動化引導系統主要是以CPS系統為主,系統模塊設計見圖1所示。激光器通過以太網連接到聯系梁自動控制柜,再通過光轉化后,長距離傳輸到電氣房的工控機,最后通過工控機進行數據傳輸處理,然后通過串口RS232傳輸MOXA與PLC通訊,同時工控機處理數據結果傳輸至電氣房RVS交換機,最終傳輸至中控室。

2.2 CPS系統的應用

CPS系統適用于水平運輸的各種跨運車,如AGV、IGV、集卡等,工況見圖1所示。CPS系統需要掃描的工況有前20尺位置裝卸車、后20英尺位置裝卸車、中20英尺位置裝卸車、雙20英尺位置雙箱裝卸車、40英尺位置裝卸車、45英尺位置裝卸車六種工況。中控司機根據跨運車工況選擇車道號、裝卸類型、駛入方向、操作箱類型等參數后,啟動CPS系統。CPS系統實時掃描檢測,當檢測到跨運車駛入后,指示屏會顯示引導信息,待跨運車到達指定標準位置后,岸橋或軌道吊就可以實施集裝箱抓放功能。

圖1 CPS系統模塊及工況示意圖

在岸橋從船上抓卸集裝箱的過程中,CPS系統就已經完成了對跨運車的裝卸位置引導,裝卸流程更流暢,工作效率更高,岸橋自動放箱率達到了90%以上,甚至軌道吊自動放箱率達到了95%以上。自動化效率的提高,減少了司機的介入裝卸箱開閉鎖的時間。在傳統的岸橋裝卸過程中,往往都是一名司機操作一臺岸橋,為了準確放箱,司機還需要移動岸橋小車或大車以匹配跨運車的準確裝卸位置,CPS系統應用后,司機勞動強度大大降低,甚至還允許一名司機同時操控幾臺岸橋的自動化裝卸過程。

3.現有跨運車自動化引導系統存在的問題

CPS系統目前已廣泛應用在各自動化碼頭,同時也應用在很多舊集裝箱碼頭改造成半自動化集裝箱裝卸碼頭中。經過多年的經驗總結發現,在CPS系統實際應用中,跨運車往往需要根據位置引導指示屏提示的信息反復調整前后位置,最終完成定位,雖然該位置的實際偏差保持在0~200mm的有效誤差范圍,對單箱裝卸時造成的影響可以忽略不計,但是當需要跨運車同車裝卸兩個集裝箱時,就會因為200mm的誤差導致吊具在放箱時產生磕碰,此時就需要人工現場通知司機再次移車,才能完成兩個箱子的裝車。另外,集卡引導時往往因為車型的不一致性,導致CPS系統基于不同車型做出的引導結果也會存在較大偏差。最后就是CPS系統受環境影響較大時,如下雨天、粉塵等,也會對引導的精度和識別造成了困擾。

4.跨運車自動化引導系統的改進

針對CPS系統普遍存在的引導位置精度偏差較大的問題,同時進一步優化提高碼頭裝卸效率,南沙某碼頭進行了一次跨運車雙箱間距標準化方案設計,該設計要達到的目的有:第一,提高引導定位精度;第二,實現集裝箱雙箱間距標準化,提高雙箱吊具利用率。

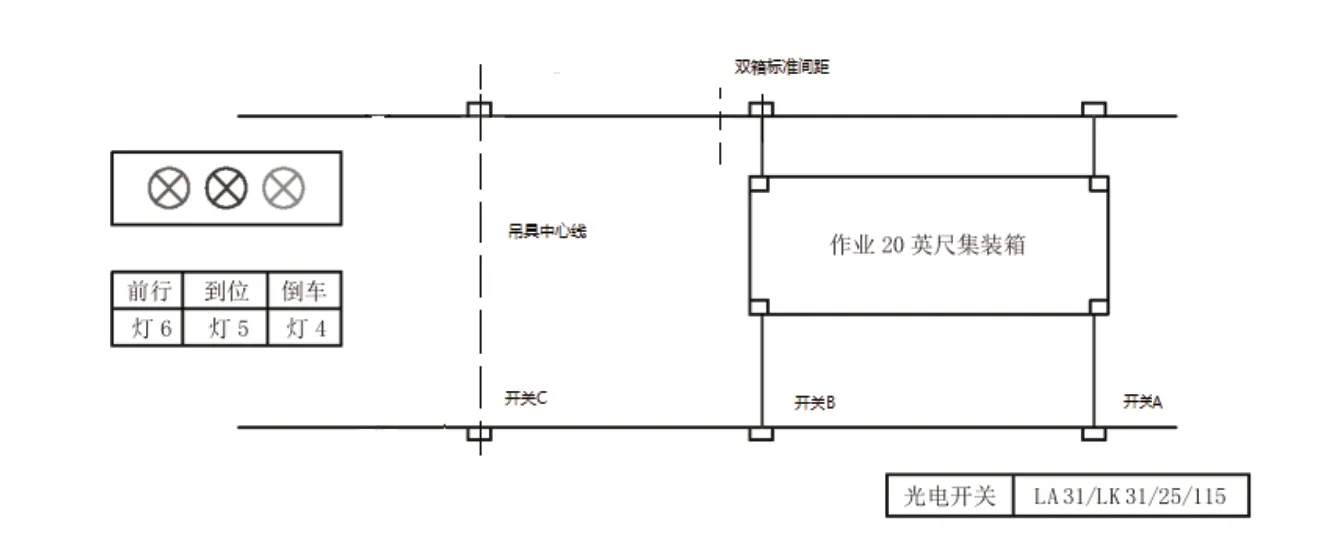

跨運車停車定位檢測系統基于CPS系統的前提下,增加一套對射式光電開關檢測系統,安裝在岸橋下橫梁位置或者軌道吊下橫梁的位置,見圖2。該檢測系統的設計理念借鑒了吊具雙箱檢測系統的功能,兩套系統穿插引導,CPS系統引導為主、光電開關檢測系統精準啟停為輔,簡單而實用。

圖2 光電開關檢測安裝示意圖

控制流程如下:當空車在CPS系統引導下,到達指定位置,完成第一個集裝箱裝車。如果生產管理系統要求該集卡需要繼續裝運第二個集裝箱時,雙箱標準間距檢測系統啟動。系統在CPS系統的繼續引導下,繼續前行至后20英尺集裝箱位的過程中,光電開關B感應到集裝箱時,繼電器KMB得電閉合,而光電開關A未感應,則前行指示燈 3 點亮,指示集卡司機繼續向前行駛;當光電開關 A感應到集裝箱時,繼電器KMA得電閉合,此時光電開關A和B繼續閉合,到位指示燈點亮,其他燈熄滅,說明集卡定位成功。如果跨運車繼續向前行駛,則光電開關B斷開,KMB失電,到位指示燈熄滅、倒車指示燈點亮,指示倒車。當完成兩個集裝箱裝車后,光電開關C感應到集裝箱時,繼電器KMC得電,離開指示燈亮,完成一個流程。

雙箱標準間隙,可以有效提高吊具調整雙箱中鎖位置的效率。每個碼頭的雙箱吊具都會因吊裝司機的個人習慣不同而不同,這方面的差異就需要利用到雙箱吊具自帶的雙箱標準間距記憶功能,待司機根據船上的雙箱間距調整吊具中鎖,完成著箱后,此時就可以在起升過程中吊具自動調整雙箱間距至標準模式,后續就能實現裝卸流程雙箱間隙標準化裝卸,反之亦然。綜上所述,不管是單箱先后兩次裝車,還是雙箱同時裝車,只要保證水平運輸設備上的雙箱之間是一個標準的固定值,那么就可以大大降低司機調整吊具中鎖的難度和減少調整的時間。經統計,系統使用后的定位時間由約28s/次降到約15s/次,集卡定位效率提高187%,一次性定位成功率由原來 90% 左右提高到 99% 左右,且在作業過程中省去指揮人員引導(當CPS定位誤差較大時,指揮人員負責指引司機前行),節省人力成本,增加了作業安全性。

5.結束語

目前國內的大型自動化碼頭中,AGV車及IGV車是當前最流行的跨運車設備,該類跨運車具有外觀整齊劃一、可專業化定制、備件互換性高等特點,都能大大配合CPS系統提高定位精度。同時,在南沙某碼頭的設計中,IGV車還配備了雙目立體視覺識別系統,北斗定位系統等冗余控制措施,提高了自動化生產的安全性、可靠性。