關于從沉鋅后液中萃取錳的方法的探討

楊啟光 楊海濱

云南祥云飛龍再生科技股份有限公司 云南 祥云 672100

引言

因在鋅電積過程中新液——電積液體系中需要維持一定量的Mn2+離子的存在,才有利于電積的正常進行和陰陽極板的保護,就需補加一定量的Mn2+。而傳統工藝補錳可以直接用軟錳礦經過浸出凈化后進入新液中,用軟錳礦直接浸出凈化得到錳的總成本極其高,每生產一噸錳約成本為14772.81元。就目前我們公司的萃取工藝而言,電積過程所需的Mn2+離子則需長久補充,綜合幾種補錳的方法來看,最有效的一種方法是從溶液中萃取Mn2+——反萃后進入新液中,用此方法則大大降低了加工成本,在生產實際中我們有大量的Mn2+存在于鋅的浸出液中,該實驗的目的是能將此浸出液中的Mn2+回收后直接配入電積液中,達到降低生產成本和改善操作環境的目的。

1 試驗目的

用萃取劑(P204)回收萃取鋅萃余液中的Mn2+,在萃取反萃過程中其他可能會影響鋅電積的雜質帶入情況,同時考查NH4+的帶入情況,最終檢驗錳的反萃后液能否滿足鋅的電解要求[1]。

2 試驗原理和工藝

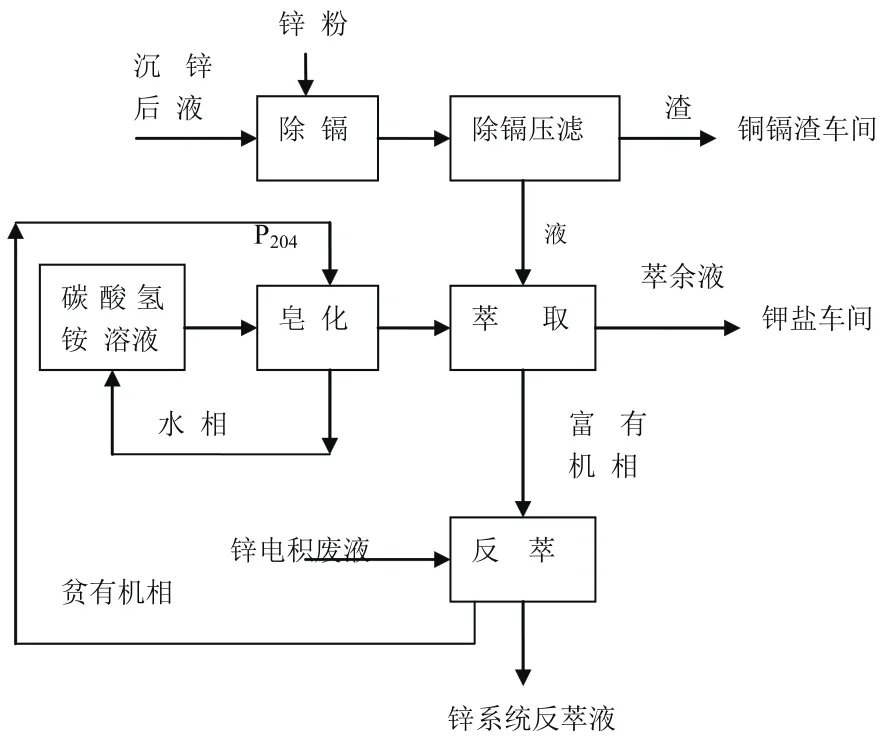

在鋅萃取后液——萃余液中經沉鋅后的溶液,將沉鋅后液經過鋅粉除鎘,經壓濾后作為萃取錳的原液,經過鋅粉除Cd后,后液Cd含量<5mg/L;同時將除鐵后的有機相(鐵<50mg/L)用碳酸氫銨水溶液(60g/L)進行皂化,碳酸氫銨水溶液返回配液循環使用,皂化后的有機相和原液混合萃取、分相,富有機相經電積廢液反萃可得含錳較高的反萃后液,反萃后液并入鋅系統萃取的反萃液,貧有機相返回皂化[2]。反應機理如下:

圖1 P204萃取Mn2+ 的工藝流程簡圖

3 條件試驗

3.1 貧有機相皂化

碳酸氫銨水溶液: NH4HCO3(NH4+≥17.1,H2O≤3.5)60g和1L水攪拌溶解至無沉淀。

貧有機相:除鐵后的貧有機相(P204288.49g/L),鐵含量<50mg/L。

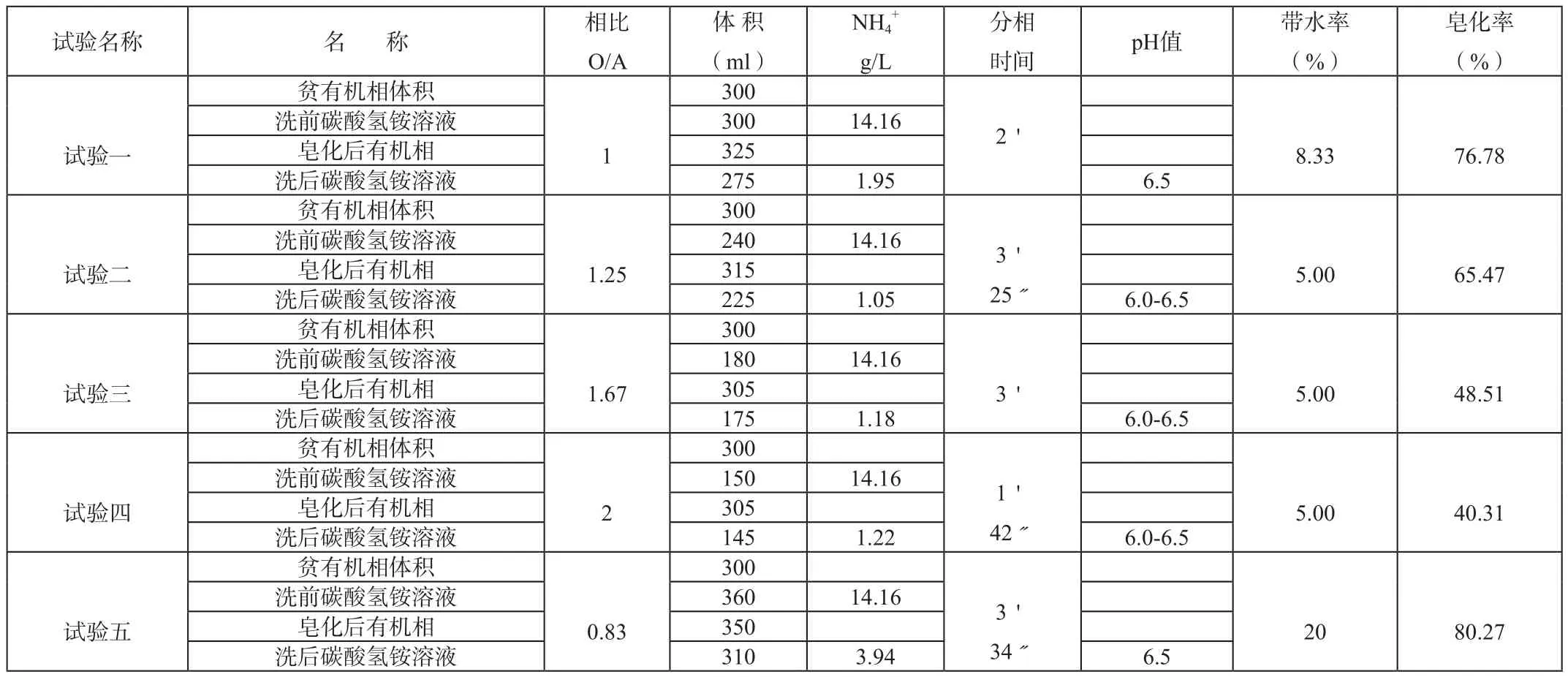

分別考查皂化后有機相的體積變化如下表:

表1 貧有機相的皂化

從上表可得出結論:有機相帶水率是指貧有機相皂化分相完成后有機相體積的膨脹率,在貧有機相皂化時,相比控制1.0~1.25之間是最佳值,既可很好的皂化有機相,又可將碳酸氫銨溶液盡可能少的帶進有機相中。

3.2 錳的萃取

原液:沉鋅后液經除鎘壓濾后的溶液。

有機相:是經60g/L碳酸氫銨皂化后的有機相,用表一試驗皂化后的有機相。

攪拌混合時間為:3 分鐘。

溫度為:28~32 ℃。

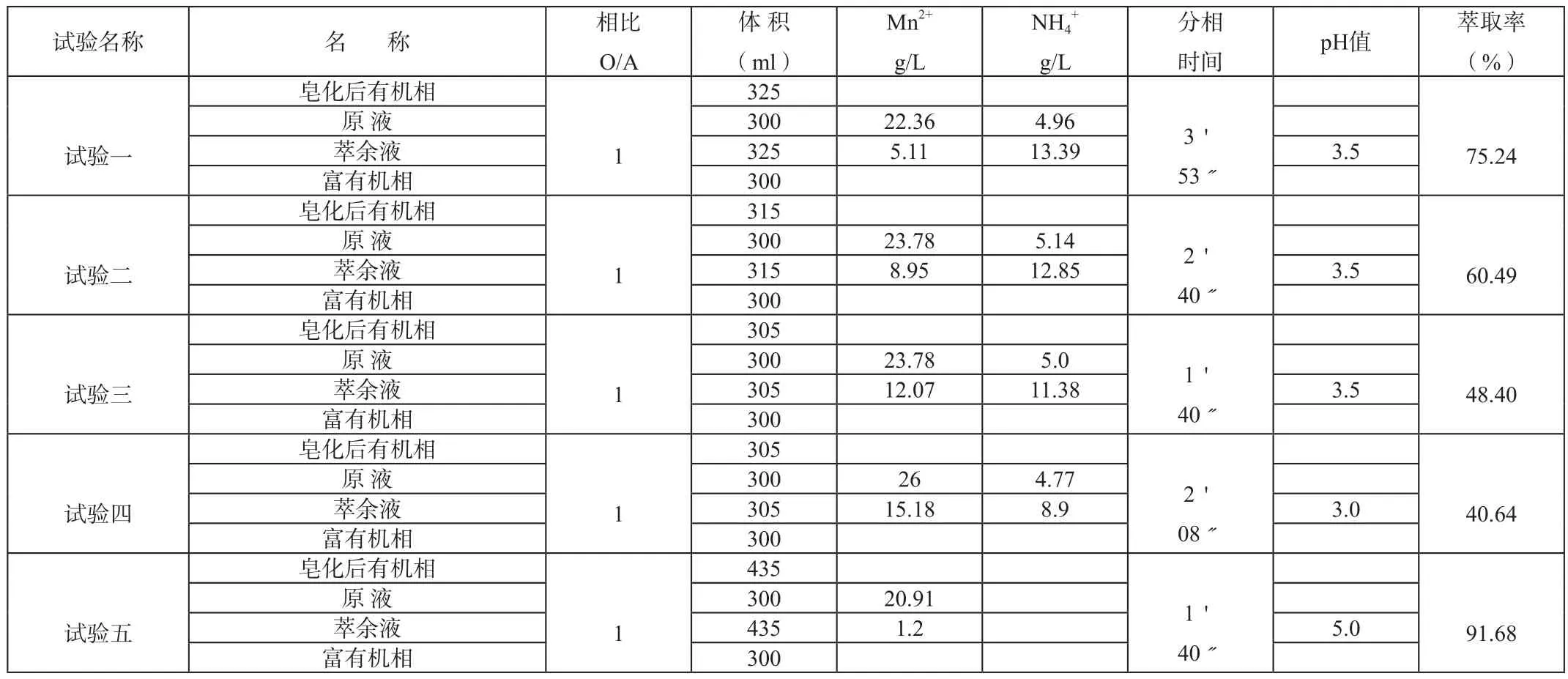

試驗見下表:

表2 錳的萃取試驗

從上表可得出結論:在萃取過程中,錳的萃取率的高低主要是根據有機相的皂化率的高低決定的,但在皂化時又不能將有機相無限皂化,因其帶水量太大,在萃取時碳酸氫銨溶液帶入萃余液中,在生產過程就需大量補加清水[3]。

4 流程試驗

4.1 工藝控制條件

4.1.1 碳酸氫銨溶液:60g/L,循環補加,NH4+濃度為14g/L,皂化后水相PH6.0~6.5。

4.1.2 有機相皂化相比1~1.2之間。

4.1.3 萃取相比根據原液錳含量及萃余液錳含量來確定相比,監控萃余液pH值在4.0~4.5之間為萃取錳的最佳值。

4.1.4 反萃相比O/A :4。

4.2 流程試驗(萃取富有機相未深度分相)

4.2.1 流程試驗一。

皂化有機相相比:O/A=1.21,皂化前水相PH=7.0,皂化后水相PH=6.0,混合攪拌時間為5.7分鐘,皂化分相時間為5分鐘。

萃取相比:O/A=1.23,萃取溫度:26℃,萃余液PH=4.0,混合攪拌時間為5.7分鐘,分相時間為30秒。

反萃相比:O/A=4.93。

流量:有機相148ml/分、碳酸氫銨122 ml/分、原液120 ml/分、反萃液30 ml/分。

4.2.2 流程試驗二。

皂化有機相相比:O/A=1.29,皂化前水相PH=7.5,皂化后水相PH=6.5。

萃取相比:O/A=1.32,萃取溫度:28℃,萃余液PH=5.0。

反萃相比:O/A=4.4。

流量:有機相154ml/分、碳酸氫銨119 ml/分、原液116ml/分、反萃液35 ml/分。

在萃取反萃過程中,反萃后液離子濃度NH4+、Cd2+、Cu2+、Co、Ca、Mg、F、 Cl 均有增加趨勢,而且在萃取時萃余液pH值越高帶入的雜質越多,即錳的萃取率越高,帶入反萃后液的雜質越多。

5 結束語

5.1 效益分析

5.1.1 碳酸錳浸出凈化的成本:制得1噸Mn2+。

5.1.2 萃取錳的成本:制得1噸金屬Mn2+。以皂化有機相相比為1,其錳的萃取率為75%,18 g 碳酸氫銨能萃取5.047g Mn2+,即萃1噸錳需碳酸氫銨3.56噸,而碳酸氫銨僅796元/T,忽略人工資和電費不計,除鎘耗用的鋅粉因沉鋅后液進鉀鹽車間蒸餾鍋前也需除鎘,鋅粉耗用也可忽略,則生產1噸Mn2+僅需2833.76元。以2015年共耗用碳酸錳1325.850T 等于464.07T Mn2+需費用6855628.33元,而采用萃取僅需1315063.00元,可節約成本5540565.33元。

5.2 結論

嚴格控制好工藝操作條件,得到的錳反萃后液,雖然雜質略高一點,但經過稀釋至鋅的反萃后液中,完全能滿足鋅電解的要求。

從經濟角度考慮,錳萃取(僅計碳酸錳浸出及凈化,其余如碳酸鍶耗用量的增加未計算在內)每年至少可以節約554萬元。