閉式設備冷卻水系統緩蝕劑替換研究

杜鐵楠

(中核核電運行管理有限公司,浙江 海鹽314300)

0 引言

某核電機組使用鉻酸鹽作為一回路閉式設備冷卻水的緩蝕劑。在《中華人民共和國污水綜合排放標準》(GB8978—1996)中,總鉻為第一類排放污染物。為了減少冷卻水排放對環境的影響,需開展機組設備冷卻水緩蝕劑替換的技術研究,遴選一種不含第一類排放污染物的緩蝕劑作為鉻酸鹽緩蝕劑的替代品。

經過對國內外核電機組閉式設備冷卻水緩蝕劑的調研,選用該系統中廣泛應用的磷酸鹽系、亞硝酸鹽系及鉬酸鹽系緩蝕劑作為鉻酸鹽緩蝕劑的替代物進行相關試驗和評估。試驗過程中,也將換水步驟考慮進去,以考察若設備冷卻水系統更換緩蝕劑時,其系統材料的均勻腐蝕行為。

1 試驗

模擬該核電機組閉式設備冷卻水工作環境,通過試驗驗證替代緩蝕劑對機組設備冷卻水系統中廣泛使用的材料的相容性,并相應提出替換建議。

1.1 實驗儀器

RCC-II型旋轉掛片腐蝕測試儀,揚州科力環保設備有限公司。采用JSM6480型掃描電子顯微鏡(SEM)觀察材料表面氧化膜的致密程度。利用JXA8100型能譜儀(EDS)分析表面元素組成。電化學測試采用Solartron公司SI1287電化學綜合測試儀,三電極系統。測量數據用Origin軟件擬合分析,計算極化電阻和腐蝕電流密度電化學數據。

1.2 試驗方法

根據電站系統設計手冊中冷卻水用戶的主要設備和材料,選擇20 G、16 Mn作為試驗評估材料,通過靜態掛片、動態旋轉掛片和電化學試驗,評估不同緩蝕劑的緩蝕性能。各試驗方法、試片處理與結果分析均參照相關國家和行業標準執行。試驗用緩蝕劑類型、濃度和pH的選擇參考“EPRIClosed Cooling Water Chemistry Guideline Revision 2”,驗證試驗選擇系統主體運行溫度35℃。

2 結果與討論

2.1 標示

在描述試驗結果之前,需要對下文中使用到的標示進行說明。這個標示是用來描述試驗組信息的,表示為:緩蝕劑-濃度數值-pH-數字:

Cr:鉻酸鉀;P:磷酸三鈉;N:亞硝酸鹽;M:鉬酸鹽。

標示中的第一個數值表示濃度;聯合處理時,表示亞硝酸根和鉬酸根的濃度;如無說明,pH由磷酸三鈉調節;最后一個數字<12則標示pH,>12表示磷酸根含量。

2.2 篩選試驗

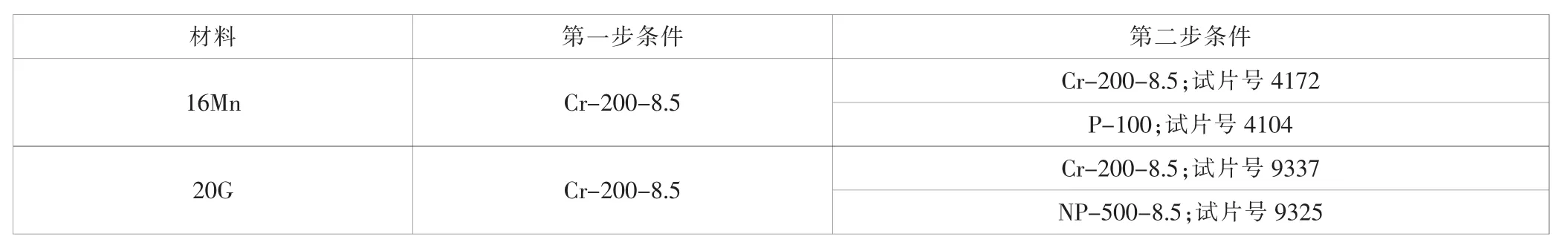

從實驗結果來看,靜態和動態結果基本一致,下面僅說明動態腐蝕試驗結果。動態試驗中,旋轉速度為90 r/min,模擬流速為0.5m/s。動態試驗分組見表1。

表1 試驗分組

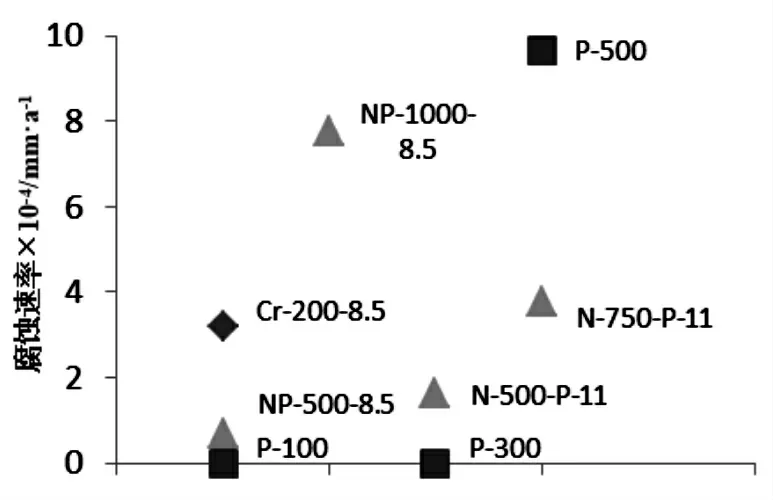

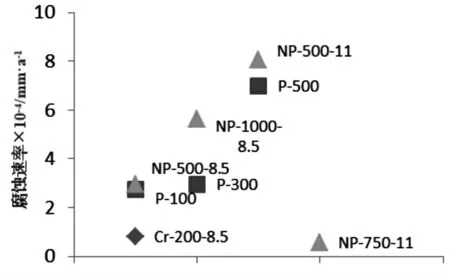

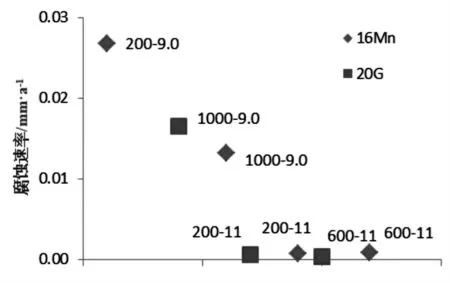

圖1是不同緩蝕劑條件下20G的腐蝕速率,圖2是16Mn的腐蝕速率,圖3是16Mn和20G在鉬酸鹽環境下的腐蝕速率。從圖中數據可以看出,前期鉻酸鉀處理,后期換為磷酸三鈉、亞硝酸鈉(和磷酸三鈉)處理均可以將16 Mn和20 G的腐蝕控制在很低的范圍內(低于0.001 mm/a,與靜態處理腐蝕速率相當);當pH較高時,前期鉻酸鉀處理,后期的鉬酸鈉可以起到非常好的緩蝕作用,緩蝕效果與磷酸三鈉、亞硝酸鈉(和磷酸三鈉)相近,但pH相對較低時,鉬酸鈉處理難以控制16 Mn和20 G的腐蝕 (靜態腐蝕速率0.1-0.2 mm/a,動態0.01-0.03 mm/a)。磷酸三鈉可以較好地減緩空氣進入等原因而導致的pH下降;并且當pH下降到中性時(試驗中pH曾下降至7.1),短期內亞硝酸鈉也可以起到較好的緩蝕作用。

圖1 不同緩蝕劑條件下20G的腐蝕

圖2 不同緩蝕劑條件下16Mn的腐蝕

圖3 鉬酸鹽環境下16Mn和20G的腐蝕

在含有溶解氧的水中,Na3PO4能和Fe3+反應生成不溶性的FePO4·2H2O沉淀型膜和γ-Fe2O3氧化膜,作為鐵的保護膜[1]。NaNO2的緩蝕機理目前有不同的看法,但均認為是在金屬表面形成薄而致密的氧化膜,緩蝕效率高,保護效果很好。

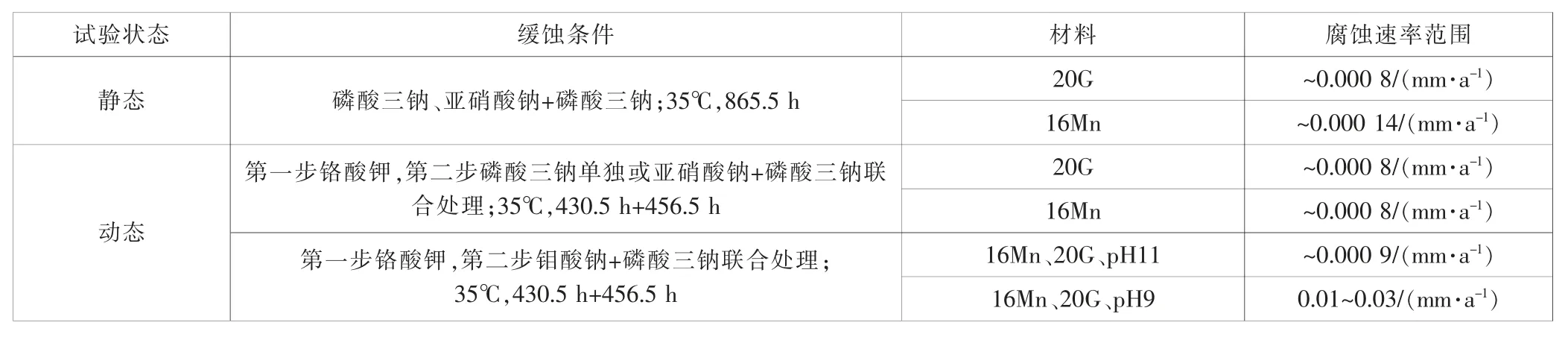

表2為各環境下材料的腐蝕速率范圍。從表中數據可以看出,不同試驗狀態下,兩種材料在各緩蝕環境下的腐蝕速率均很低。總體上,當系統內的緩蝕劑由鉻酸鉀更換為磷酸三鈉或亞硝酸鈉+磷酸三鈉時,系統內材料的腐蝕并沒有明顯的改變。

表2 各種環境下材料的腐蝕速率范圍

系統運行時,因為空氣進入等原因pH下降是較普遍的現象,當pH下降到試驗值時,系統的腐蝕可能會明顯增加,如鉬酸鈉,這會給系統的運行帶來了嚴重的隱患。

靜態和動態試驗結果說明,磷酸三鈉、硝酸鈉+磷酸三鈉復合型緩蝕劑均可以成為備選替代緩蝕劑,鉬酸鈉因為在相對低pH的不良表現不予考慮。

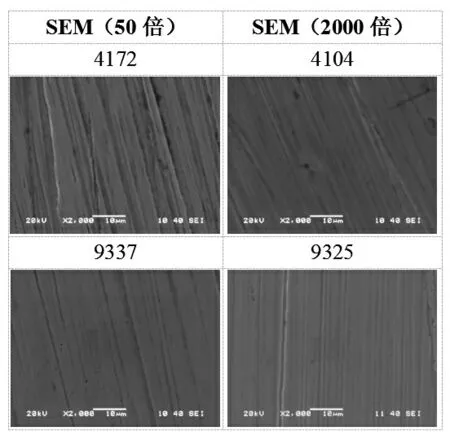

動態試驗結束后,對部分試片進行了SEM形貌分析,表3為各試片之間的關系,圖4為各試片的SEM形貌。從表面形貌來看,比較試片4172、4104和9337、9325的2000倍放大圖片,不同條件試驗后,試片表面光滑,無腐蝕產物堆積等,說明對于16 Mn和20G來說,當系統緩蝕劑由鉻酸鉀更換為磷酸三鈉或亞硝酸鈉后,仍然可以起到較好的保護作用。

表3 各試片的試驗條件與相互關系

圖4 動態試驗后部分試片的SEM

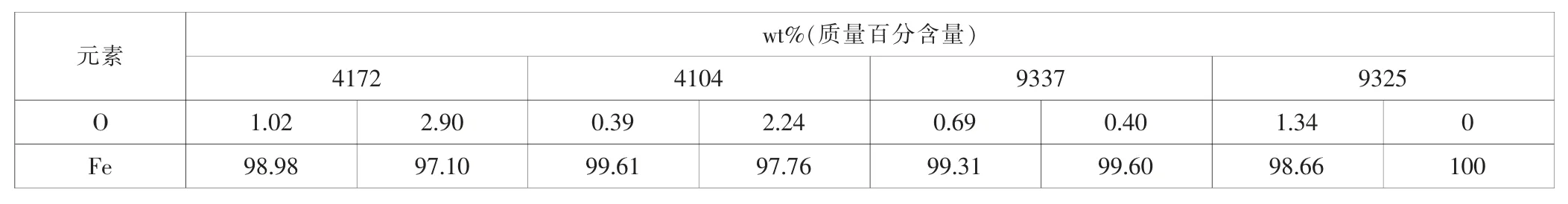

表4是各試片表面的EDS元素分析,每個試片選擇兩個點分析。從分析結果來看,每個點的氧含量均不大于3%,說明在試驗周期內,試片均還沒有形成均勻連續的氧化膜(Fe2O3中氧含量約30%)或試片表面形成的氧化膜極薄,這與試片基本光滑光亮呈現亮鋼色的結果是一致的。

表4 試片的EDS元素分析

2.3 電化學測試

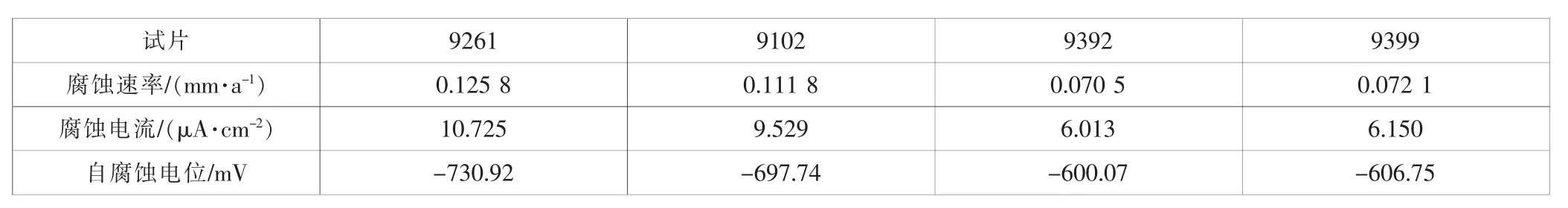

電化學測試用試片經歷過靜態試驗,主要目的是測試經過緩蝕試驗后的試片的電化學特性。表5是各試片在靜態試驗時的緩蝕環境,為了避免各試劑對經過靜態試驗后試片的影響,電化學測試是在3.5%NaCl溶液中進行的。

表5 各試片靜態試驗時的緩蝕環境

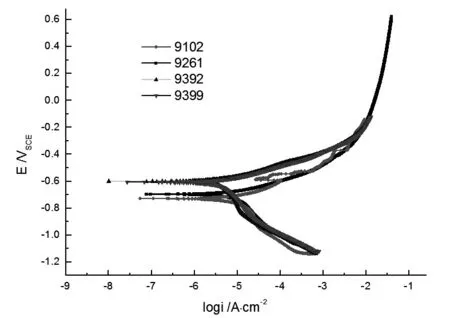

圖5是20G在靜態試驗后的電化學極化曲線,表6是其電化學測試結果。從圖5和表6中的電化學測試數據可以看出,對于靜態試驗時使用的磷酸三鈉、亞硝酸鈉和鉻酸鉀來說,其腐蝕電流和腐蝕速率依次減少,說明鉻酸鉀緩蝕效率最好,亞硝酸鈉和磷酸三鈉依次次之,這與靜態試驗結果和理論推測一致。總體來說,三種緩蝕劑中,亞硝酸鈉和鉻酸鉀的緩蝕能力相當,磷酸三鈉稍差。

表6 20G在靜態試驗后的電化學測試結果

圖5 20 G在靜態試驗后的電化學極化曲線

2.4 含鉻酸鉀的長期雜質腐蝕試驗

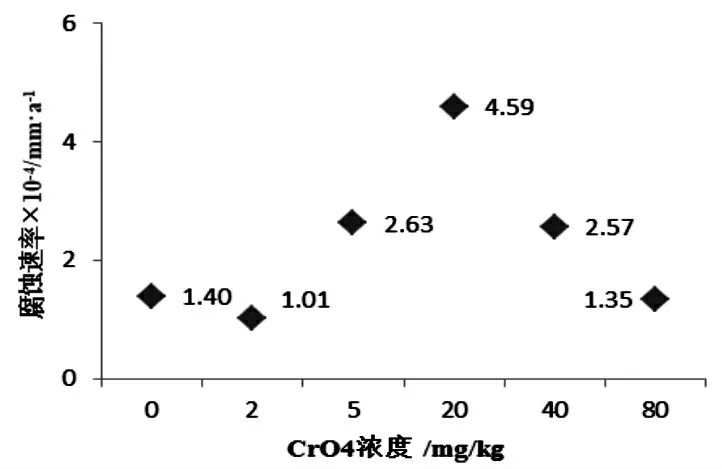

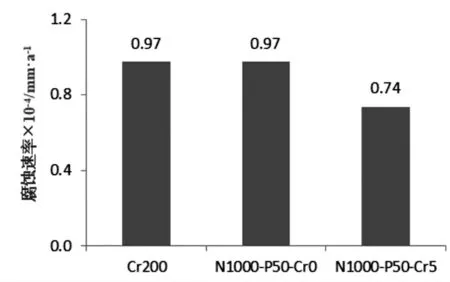

通過前面的測試,最終選擇亞硝酸鈉和磷酸三鈉聯合處理以取代原有的鉻酸鉀處理。在最終系統實施前,模擬現場系統換水后系統中殘留鉻酸鉀的情形進行了一項長期靜態評估。試驗結果見圖6和圖7。圖6為中途不換水、殘留有不同濃度鉻酸鉀的靜態試驗結果。試驗結果顯示,20 G最大的腐蝕速率出現在CrO420 mg/kg時,為0.000459 mm/a;圖7為開始時鉻酸鉀處理后續換為亞硝酸鈉和磷酸三鈉聯合處理的試驗結果,試驗結果顯示,更換為亞硝酸鈉和磷酸三鈉聯合處理后,即使含有微量的鉻酸鉀,20G的腐蝕速率無明顯變化,均小于0.0001 mm/a。從腐蝕速率數據來看,前期鉻酸鉀處理明顯有利于試片表面抗腐蝕性能的增加。另外,試驗后目視試片光滑,無明顯銹蝕痕跡。

圖6 長期雜質靜態腐蝕試驗結果

圖7 長期雜質靜態腐蝕試驗結果

3 結論

在試驗選擇的材料、溫度、濃度和pH范圍內,驗證試驗結果如下:

磷酸三鈉、亞硝酸鈉+磷酸三鈉復合型緩蝕劑均可以將16 Mn和20 G的腐蝕控制在很低的范圍內(靜態低于0.0008 mm/a,動態低于0.001 mm/a);pH值相對較低時,鉬酸鈉難以控制16Mn和20G的腐蝕(靜態腐蝕速率0.1~0.2 mm/a,動態腐蝕速率0.01~0.03 mm/a)。

長期雜質靜態試驗 (磷酸三鈉或亞硝酸鈉處理,加微量鉻酸鉀及更換緩蝕劑)說明,20 G的腐蝕速率可以控制在0.0 005 mm/a以下。

試驗結果表明,磷酸三鈉、亞硝酸鈉+磷酸三鈉復合型緩蝕劑均可以成為備選替代緩蝕劑,鉬酸鈉緩蝕劑因為在相對低pH的不良表現不予考慮。優先考慮亞硝酸鈉+磷酸三鈉復合型緩蝕劑控制技術方案。