高強鋼焊縫質量提升研究與優化

武 強

(河北鋼鐵集團唐鋼高強汽車板有限公司,河北 唐山 063016)

隨著我國工業發展,對于優質的高強鋼生產一直是鋼鐵企業的目標,且目前國內外市場對于高強鋼的需求也在逐步增加,所以對于擁有大批量的連續生產高強鋼的能力是每個企業的追求,而在高強鋼連續生產的過程中焊接是必不可少的重要一環,前后帶鋼必須進行有效的焊接,才能保證生產線的連續作業。

河鋼集團唐鋼高強汽車板1740酸洗-軋機聯合機組采用的是米巴赫HSL-17激光焊機,采用的是對接焊工藝,激光焊接是利用高能量密度的激光束作為熱源的一種高效精密焊接方法。

1 工藝流程簡介

熱軋原料帶鋼通過1#、2#開卷機穿帶后經雙切剪,切去容易出現缺陷的外圈頭尾廢料,穿帶至焊接等待位,后焊機自動激活帶頭自動步,將帶頭穿帶至精切剪剪切等待位,通過1#、2#、3#、4#對中裝置進行水平方向對中,對中后由左右夾鉗固定帶鋼位置,由焊機精切剪再次剪切帶鋼頭尾使其頭尾平滑、整齊,同時沖孔。隨后激光頭、平整輪壓下,進行激光焊接。激光束聚焦照射到帶鋼表面后,因其具有巨大的功率密度,可以使帶鋼表面熔化、汽化,由帶鋼汽化產生的蒸汽壓力使帶鋼表面產生小孔效應,達到帶鋼熔透的目的,并在焊機小車的移動過程中,熔透的焊縫迅速冷卻,形成致密的焊縫組織,同時在焊機小車運行時,裝在激光頭前后的預熱、退火裝置同時對焊接點前后進行預熱、退火,激光頭內部的上下噴嘴在焊接開始前就對焊接點進行吹先導氣體(氦氣)、氮氣等保護氣體,當焊機小車運行至原始位,焊接完成。

通過QCDS系統以及操作人員對焊接曲線進行判定,合格后放行。

2 問題描述

目前河鋼集團唐鋼高強汽車板1740酸洗-軋機聯合機組(以下簡稱酸軋生產線)是集酸洗、軋機一體的生產線,前后鋼卷的焊縫需要經過軋機的軋制,才能確保生產線的連續運行。所以對于焊縫質量要求比較高,在生產高強鋼時,焊縫質量很難到達軋制標準,極易發生開裂或斷帶,導致高強鋼連續生產困難。針對屈服強度600Mpa以上的鋼種,時常會有焊縫斷帶、傷輥等情況,嚴重影響了產線生產效率,且斷帶、傷輥,會帶來廢品、換輥成本等問題。

3 采取的措施

3.1 高強鋼焊接速度調整

焊接速度對高強鋼的焊接質量影響較大,速度過快會使焊縫熔深變淺,且氣體來不及逸出,焊縫中易留存氣體,產生氣泡,極大影響焊接質量。然而速度過低又會導致焊縫過度熔化,出現焊穿現象,且熱影響區也因過熱而晶粒粗大易脆斷,無法達到有效焊接,同時會帶來生產效率降低,焊接成本提高等問題。所以,對一定激光功率和一定厚度的高強鋼焊接需要有一個合適的焊接速度,在相應速度值時可達到最大熔深,從而獲得優質的焊縫。

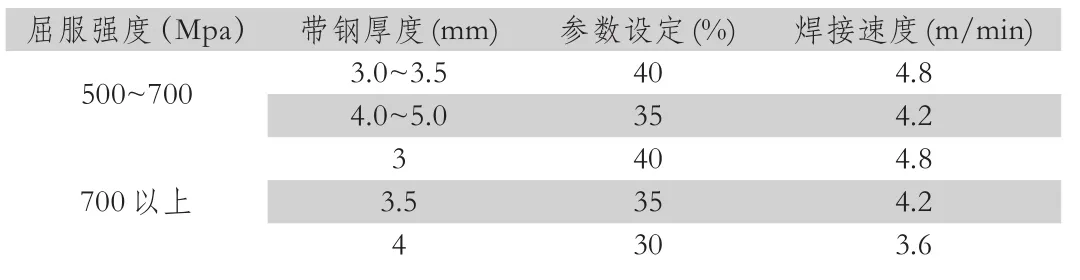

高強汽車板公司酸軋生產線所使用的米巴赫HSL-17激光焊機焊接速度區間為0至12米/分鐘,經過試驗后對高強鋼焊接速度進行調整后:

表1 高強鋼焊接速度表

調整速度后,焊縫熔深得到改善,提高了焊縫質量。

3.2 二次剪切應用

米巴赫HSL-17激光焊機設備本身自帶二次剪切功能,但在正常生產中幾乎沒有應用,原因是二次剪切功能的投入使用會減少焊機精切剪使用壽命,且二次剪切后的廢邊比較細小且邊部鋒利,容易割傷焊機內小廢料皮帶,所以幾乎未使用過。但通過實驗、分析后發現經二次剪后的帶鋼頭、尾板型更加平整,焊接橫截面更加平滑,有利于焊接。于是把二次剪切投入到高強鋼焊接參數中,有高強鋼焊接時自動投入使用,可以提高焊縫質量。

3.3 預熱及退火調整

米巴赫HSL-17激光焊機的最大預熱和退火功率均為40KW,高強鋼焊接時預熱、退火會自動投入使用。

預熱及退火工藝的使用原因:

帶鋼焊接的時候,會在焊縫區域產生一種無形的力,就是所謂的“焊接應力”。產生焊接應力的原因是焊接時,激光焦點位置(焊接點)溫度是非常高的,而沒有焊接的地方溫度相對來說就是比較低的。(由于熱脹冷縮的原因,在焊縫區域內部就會產生焊接應力)。酸軋生產線的焊縫需要通過軋機軋制,所以要求焊縫和帶鋼的鋼體結構達到同一水平。但是應力的出現就會使得焊縫強度和抗疲勞能力下降,無法達到軋制要求,因而需要用到預熱、退火工藝。

應用預熱功能的優點:

(1)預熱功能的運用可以減緩焊接后的冷卻速度,有利于焊縫中的氣體擴散逸出, 避免產生氣泡導致裂紋,同時也可以減少焊縫及熱影響區的淬硬程度,提高焊縫的抗裂性。

(2)預熱功能還可以降低焊接應力。均勻的預熱,可以減少待焊接焊接區域與焊接點之間的溫度差,這樣一方面可以降低焊接應力,另一方面也可以降低焊接應變速率,有利于避免產生焊接裂紋。

應用退火功能的優點:

(1)退火功能的運用可以改善或消除帶鋼焊接過程中所造成的各種組織缺陷以及殘余應力,防止焊縫變形、開裂。

(2)退火功能還可以細化晶粒,增加材料延展性和韌性,同時產生特殊顯微結構,改善鋼體組織以提高焊縫的機械性能。

預熱、退火功率調整:

(1)在高強鋼焊接未調整前預熱使用約為最大功率的30%,為12KW。退火使用最大功率的60%,為24KW。焊縫質量一般,時有斷帶發生。

(2)經過試驗摸索后,調整高強鋼(屈服強度500Mpa~700Mpa)鋼種,使用預熱參數修改為60%、功率24KW,退火參數修改為80%、功率為32KW。高強鋼(屈服強度700Mpa以上)鋼種使用預熱參數修改為80%、功率為32KW,退火參數修改為90%、功率為36KW。

3.4 二次退火的應用

針對于屈服強度在700Mpa以上的高強鋼,時常還會有焊縫開裂、斷帶現象,經過實驗分析后得出結論,焊接區域及熱輻射區域經過一次預熱、退火后還存在較大的焊接應力。

為繼續減少焊接應力,酸軋作業區通過研究后決定使用二次退火,因米巴赫HSL-17激光焊機程序內本身沒有二次退火功能,所以二次退火由焊機操作人員手動完成。

二次退火工藝操作流程簡介:

當高強鋼焊接完成后,焊縫杯突實驗合格且曲線通過QCDS判定合格以及焊機崗位操作人員對焊接曲線人為判定合格后,方可進行二次退火操作。

首先切換焊機操作模式為本地模式,后將焊機小車開至操作側,同時提升焊機預熱、退火裝置(同一控制按鈕),焊機小車到位后打開焊機功能界面,調整焊機小車運行速度為參數設定數值(參照表1),點擊焊機精切剪剪刀調整界面,找到預熱、退火調整區域(圖1),點擊退火裝置調整,修改設定功率參數完成后點擊功率(退火裝置啟動),切換設備畫面將焊機小車開至驅動側。焊機小車回歸原始位后,關閉退火裝置功率調整,降下預熱、退火裝置,調整焊機小車速度為機組數據參數后恢復焊機自動模式。二次退火工藝完成,放行焊縫。

圖1 預熱、退火操作頁面

二次退火的投入使用,有效的降低了焊接時產生的焊接應力,下圖2為一次退火焊縫,圖3為二次退火焊縫。相比較一次退火焊縫,二次退火后的焊縫及熱輻射區域焊接應力更小,鋼體結構的延展性、韌性更好,可以有效的通過軋機軋制。

圖2 一次退火焊縫

圖3 二次退火焊縫

二次退火投入使用以后極大的改善了高強鋼焊縫質量問題,有效的避免了焊縫開裂和斷帶的風險。

4 實施效果

目前相關措施已經在河鋼唐鋼高強汽車板酸軋生產線正式實施,高強鋼焊縫質量問題得到有效解決,避免了焊縫開裂、斷帶等問題,高強鋼的生產節奏得以大幅提高。高強鋼焊縫斷帶率由23.1%降低至1.79%,極大的降低了因焊縫質量問題造成的廢品、換輥成本,提高了效益。通過對上述內容的深入研究,河鋼唐鋼高強汽車板冷連軋機組在高強鋼焊縫質量上得到提升,將高強鋼焊縫斷帶率降至1.79%,通過深入開發與應用,目前生產技術已經全部應用于酸軋生產線,對于高強鋼的生產具有重要的指導意義。

5 結語

本文以提升河鋼唐鋼高強汽車板產品生產效率為出發點,通過對高強鋼焊接參數、設備應用的研究分析,找出影響焊接質量的制約因素,有針對性的進行技術攻關,有效提高了高強鋼焊接質量。