120 m3/h有機管式膜在鹽水精制中的應用總結

尹燕亓,宋玉平

(1.安徽星奇達膜科技有限公司,江蘇 南京 210017;2.萬華化學(寧波)氯堿有限公司,浙江 寧波 315812)

萬華化學(寧波)氯堿有限公司(以下簡稱“萬華寧波氯堿公司”)前身為始于1958年的寧波電化廠,經過數次改制、擴建和發展,現擁有50萬t/a離子膜法燒堿裝置。為提高市場競爭力,推進氯堿化工領域持續創新,引領行業發展方向,2020年10月,萬華寧波氯堿公司引進安徽星奇達膜科技有限公司“有機管式膜鹽水精制技術”,建成120 m3/h有機管式膜鹽水精制示范化裝置。自開車以來,裝置運行穩定,各項指標均滿足技術要求。

1 有機管式膜在鹽水精制中的應用

1.1 工藝流程

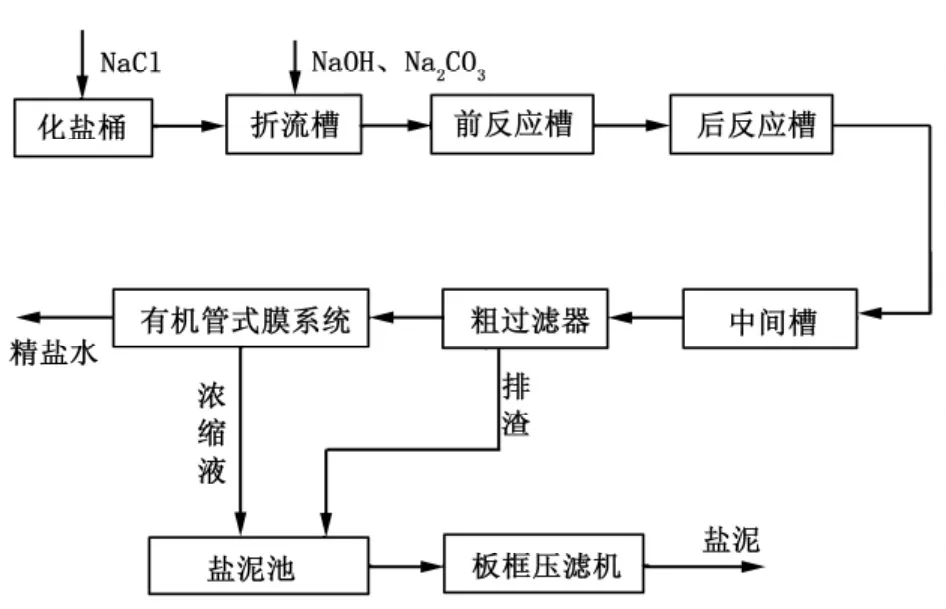

有機管式膜鹽水精制工藝是一種充分利用管式膜進行高效固液分離作用的新型鹽水精制工藝。首先,在鹽水中加入氫氧化鈉、碳酸鈉精制劑,使鹽水中的鈣鎂離子生成沉淀;然后,通過管式膜組件的高效分離作用使沉淀和水快速、徹底分離,出水水質得到提高。有機管式膜鹽水精制工藝流程見圖1。

圖1 有機管式膜法鹽水精制工藝流程圖Fig.1 Process flow of brine refining by organic tubular membrane filters

用化鹽桶化鹽,化鹽溫度為50~65℃;粗鹽水自流至折流槽,加入NaOH、Na2CO3,過堿量為NaOH 0.1~0.3 g/L、Na2CO30.3~0.6 g/L;完成精制反應的粗鹽水用膜過濾供料泵經鹽水粗過濾器截留大于1 mm機械雜質送至膜過濾單元;經有機膜系統過濾后得到符合要求的一次精鹽水。

1.2 有機管式膜

本工藝選用耐堿型管式膜,采用高強度的管式膜組件,在低能耗管式膜運行中,生成的沉淀和鹽水混合液經進水供料泵送入膜組件,通過循環泵在膜表面形成高紊亂的湍流,進行錯流循環,膜出水進入精鹽水儲罐,濃縮液送至壓濾機分離。當膜污染發展到一定程度后,為減緩膜污染的發展,對膜組件進行化學強化清洗,恢復膜的性能。

有機管式膜技術參數:膜孔徑30 nm,膜層厚度50μm,膜管通道內徑5 mm;支撐體材質為聚酯無紡布,膜材質為聚偏氟乙烯(PVDF),組件面積67.2 m2,最大工作壓力0.8 MPa,最高工作溫度70℃,pH值適用范圍1~13。

1.3 有機管式膜工藝

上述工藝流程中最核心的部件為有機管式膜,共1套,每套由4個膜組件組成,由下到上串聯排布,膜組件直徑25.4 cm、長度4 m,單個膜組件過濾面積67.2 m2,共計268 m2,并設計了反洗和清洗程序,設計精鹽水產能為120 m3/h。

1.3.1 連續過濾

有機管式膜系統采用四級膜組件串聯“錯流”過濾方式,由供料泵送來的粗鹽水經循環泵先送入一級過濾組件過濾,由一級組件出來的濃縮液進入二級過濾組件過濾;以此流程進行。自四級過濾組件濃縮液出口流出的濃縮鹽水按比例和濃度排出一小部分去鹽泥池進入板框壓濾系統,其余的回到循環泵前管路與供料泵送來的粗鹽水混合,然后經由循環泵回到膜系統循環過濾。各級過濾組件過濾出的精鹽水通過各級滲透清液出口匯集后流入精鹽水儲槽。

1.3.2 反洗

在過濾過程中,隨著時間的延長,粗鹽水中鈣鎂懸浮物、膠體粒子或大分子溶質等與膜存在物理化學相互作用或機械作用而引起膜表面吸附、沉積,從而使膜通量不斷下降,降低了膜的處理量,因此,過濾過程中須通過間歇反洗控制膜污染、恢復膜通量。

1.3.3 化學清洗

在較長時間的運行后,因膜表面的污染會導致通量變化、過濾能力下降,須對膜表面進行化學清洗,使膜通量得到恢復,過濾能力達到起始狀態。該裝置化學清洗周期15天。每次清洗時,先酸洗再堿洗,酸洗劑采用pH值為2的鹽酸,堿洗劑采用pH值為11.5的燒堿;每次清洗總時長4 h,膜通量即可完全恢復。由于清洗劑濃度較低且量較少,清洗后清洗劑直接排入鹽泥池,不會對系統造成影響。

1.4 有機管式膜鹽水精制工藝特點

1.4.1 鹽水質量穩定

與傳統死端過濾有機聚合物鹽水精制技術相比,取消預處理器,避免了預處理器對鹽水工藝指標操作的苛刻要求(對溫度、濃度、流量、過堿量、助沉劑等要求較高,一旦操作平衡性被破壞,容易造成鹽水返渾),只要控制好工藝中沉淀的溫度和時間條件,就能產出高質量的鹽水。

與陶瓷膜工藝相比,組件采用整體環氧樹脂密封,沒有密封泄漏點;膜材質為有機聚酯材料,有韌性,抗振動,抗水流、氣體沖擊,不會斷裂。

有機管式膜采用相轉化法制備,膜制備工藝成熟,制得膜孔徑更均勻,用于鹽水精制的有機管式膜孔徑為30 nm,與目前市場上鹽水精制工藝中的膜過濾器相比,過濾精度最高。

1.4.2 工藝流程短,占地面積小,全自動操作

該工藝既無死端過濾有機聚合物膜鹽水精制技術所需的加壓溶氣、浮上澄清的前處理工藝和設備,又不同于陶瓷膜鹽水精制技術,無需設置循環罐、反沖罐,由此,該工藝是現行鹽水精制工藝中流程最簡單的工藝,系統占地面積也大大減少,對應處理量120 m3/h過濾膜組件占地面積僅12 m2(長8 m、寬1.5 m);另外,工藝采用PLC或DCS控制,真正實現了全自控,一鍵開機、一鍵停機、一鍵清洗,減少了人為干預,不僅節約了勞動力,更提高了系統可靠性。

2 主要運行指標分析

2.1 過濾鹽水質量

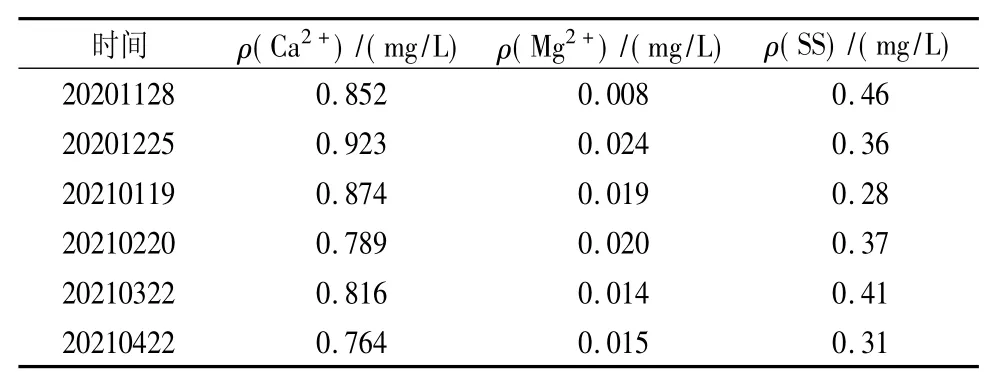

過濾后精鹽水質量較穩定,常規滴定方法分析Ca2++Mg2+的結果為零,采用ICP分析和重量法SS測定數據見表1。從表1可以看出:經有機管式膜過濾后的精鹽水質量穩定,鈣鎂離子的質量濃度和<1 mg/L,SS質量濃度<0.5 mg/L。

表1 精鹽水取樣分析數據Table 1 Analysis data of refined brine sample

2.2 過濾精鹽水通量

隨著有機管式膜運行時間的延長,碳酸鈣、氫氧化鎂膠體等雜質吸附沉積在膜面上,精鹽水通量減少,過濾壓力逐步上升。為了保證過濾通量始終達到120 m3/h,供料泵自動變頻調整過濾壓力。有機管式膜經化學清洗后,過濾壓力約為0.4 MPa,精鹽水流量就可以達到設計指標,到下一次清洗前(連續運行15天),過濾壓力需要提高到0.45 MPa左右才能維持精鹽水的設計通量。

3 結語

通過近10個月的運行觀察,目前有機管式膜工藝運行較為穩定,其生產的精制鹽水能滿足一次鹽水指標要求,同時通過幾次清洗后膜管性能均能達到正常水平。與萬化寧波氯堿公司原陶瓷膜工藝、凱膜工藝相比,有機管式膜具有操作簡單、運行穩定、價格更低(投資更低)、控制程度高、檢修方便等特點。