氯化氫工藝控制優化

呂彥玲

(唐山三友氯堿有限責任公司,河北 唐山 063305)

唐山三友氯堿有限責任公司燒堿生產能力53萬t/a,PVC總生產能力52.5萬t/a(其中糊樹脂9萬t/a)。合成工序產生的氯化氫,一部分送至氯乙烯轉化工序;一部分送至唐山三友硅業有限責任公司(以下簡稱“三友硅業公司”)生產有機硅,實現唐山三友集團內部上下游產業之間的循環經濟發展;一部分售給唐山三孚硅業有限公司(以下簡稱“三孚硅業公司”)生產三氯氫硅、四氯化硅等產品,通過管道直接輸送;其余部分經降膜吸收器吸收生成鹽酸,確保公司整體氯的平衡。

1 氯化氫輸送線路工藝改進

氯化氫氣體生產單元為1~4期氯化氫合成工序。氯化氫消耗單元為1~4期轉化工序、三孚硅業公司和三友硅業公司。

1.1 存在的問題

改造前氯化氫氣體供給線路如下:①2期和3期合成工序獨立供氣至2期和3期氯乙烯轉化工序。②1期與4期合成工序的氯化氫混合供至1期、4期轉化工序;正常運行時,4期合成工序供給三孚硅業公司氯化氫氣體;4期合成裝置檢修停車時,由1期合成工序供給三孚公司氯化氫氣體。③4期合成工序單獨供給三友硅業公司氯化氫氣體。氯化氫氣體供給流程如圖1所示。此輸送路線在生產運行過程中存在弊端,若4期合成裝置停車檢修,就不能向下游用戶三友硅業公司供給氯化氫氣體。

1.2 工藝改造

在4期裝置界區內增加DN500鋼骨架PE管線,將1期供給管線和4期去三友硅業公司的氯化氫管線連通,同時增加調節閥3FV-8260C和氯化氫流量計3FT-8260C。正常狀況下,由4期合成工序單獨供給三友硅業公司氯化氫氣體,若4期裝置計劃停車,1期合成裝置通過新增管線及閥門控制向三友硅業公司輸送氯化氫,保證下游用戶生產裝置的正常運行。改造后的管線及流程如圖2所示。

2 提高氯化氫氣體純度,確保效益最大化

在合成氯化氫時,若氯氣、氫氣配比不當,容易使氯化氫氣體中含有游離氯,游離氯與乙炔氣反應,生成氯乙炔并放出大量的熱,使混合氣體迅速膨脹,常在混合器、石墨冷卻器處爆炸,因此必須嚴格控制氯化氫氣體中不含游離氯;另外,送至三孚硅業公司的氯化氫直接參與反應,也不能含游離氯。因此,送至氯乙烯轉化工序和三孚硅業公司的氯化氫純度不是太高,控制在94%~96%(體積分數)。

由于供給三友硅業公司的氯化氫制成鹽酸參加反應,不存在游離氯風險,因此,可適當提高氯氣量,即可適當提高氯化氫氣體純度。

2.1 優化合成爐控制,提高氯化氫氣體純度

正常生產過程中,4期合成裝置單獨向三友硅業公司輸送氯化氫氣體,且4期7臺合成爐均可滿足單獨輸送氯化氫氣體的條件。調整單臺合成爐進爐氯氣、氫氣配比,提高送至三友硅業公司氯化氫氣體的純度,這樣,降低下游用戶氫氣排空風險的同時,提升了氯堿公司經濟效益[1-3]。

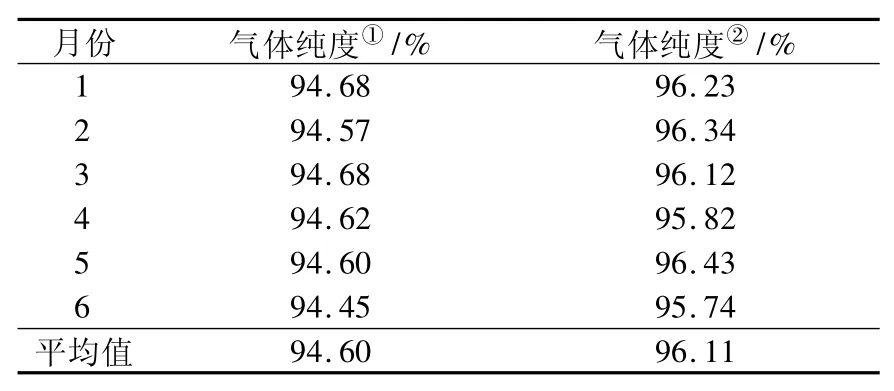

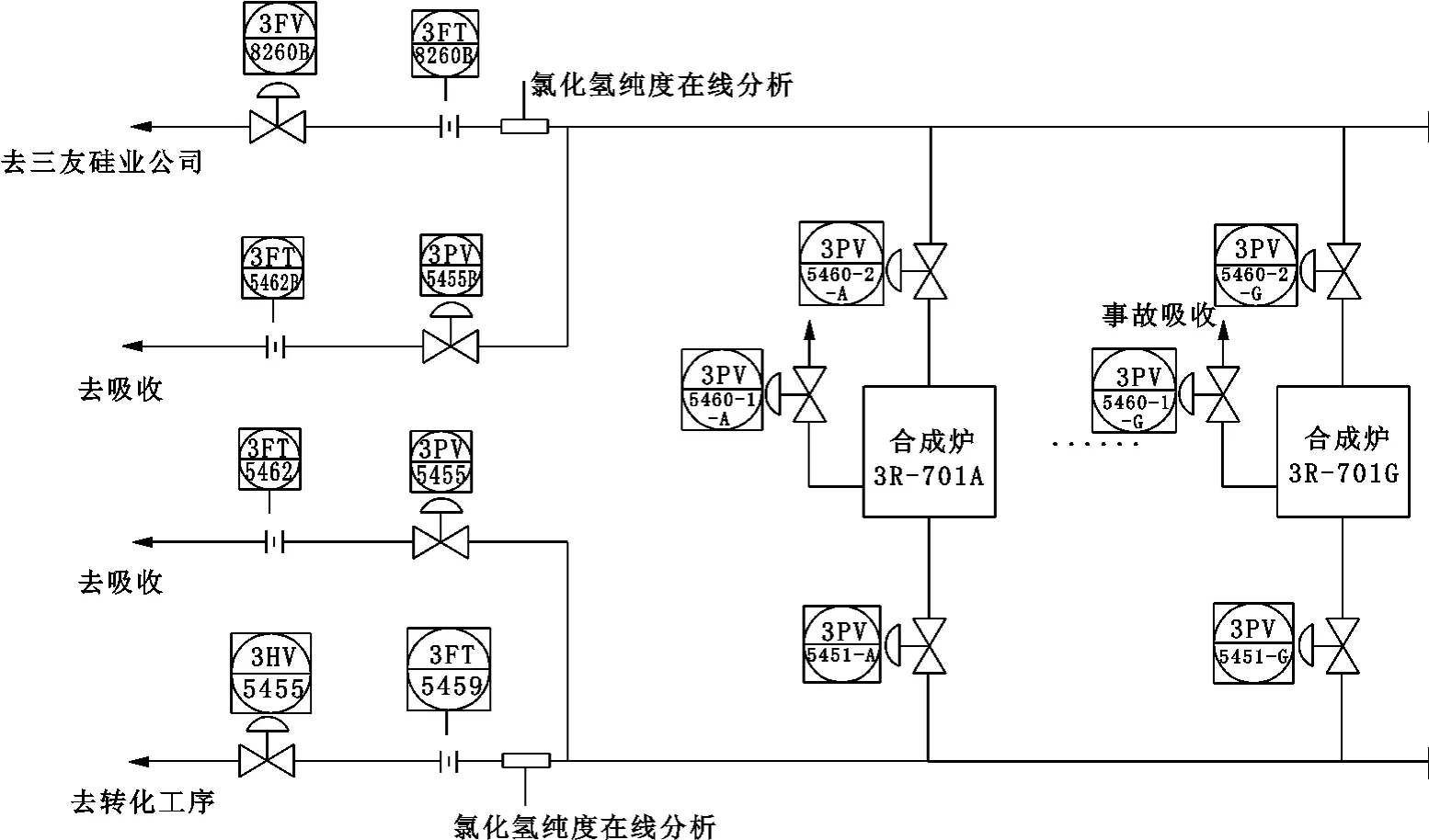

與此同時,在去轉化工序和三友硅業公司的輸送氯化氫管線分別安裝了氯化氫純度在線分析儀(如圖3所示),以加強對氯化氫純度的控制。通過優化氯氣、氫氣配比控制,送至三友硅業公司的氯化氫純度平均值為96.11%,較送至轉化工序和三孚硅業公司的氯化氫純度94.6%提高1.51%,具體數據見表1。

表1 2020年1—6月第4期合成氯化氫純度匯總表Table1 Summary of purity of hydrogen chloride synthesized in phase-4 project between January and June 2020

圖3 氯化氫氣體流向簡圖Fig.3 Flow direction of hydrogen chloride

2.2 效果

(1)安全效益。

氯化氫工序優化工藝控制后,避免了因4期合成裝置停車而無法滿足下游用戶供氣的問題;提高送至三友硅業公司氯化氫氣體純度的同時,降低了下游用戶氫氣排空的風險。

(2)經濟效益。

提高自動化控制后,送至三友硅業公司氯化氫氣體的純度由94.60%提升至96.11%,相對降低了氫氣用量。