析水及溶解逸出對催化惰化系統性能影響

彭孝天,馮詩愚,陳 晨,張瑞華,潘 俊,王洋洋

(1.南京航空航天大學 航空學院,南京 210016;2.飛行器環境控制與生命保障工業和信息化部重點實驗室(南京航空航天大學),南京 210016;3.航空機電系統綜合航空科技重點實驗室(南京機電液壓工程研究中心),南京 211106)

近50年來,全球范圍內運輸類飛機燃油箱爆炸事故共發生18起,總計542人遇難,已成為民用航空安全的主要威脅之一[1-2].美國聯邦航空局(Federal aeronautics administration,FAA)和國家運輸安全部(National transportation safety board,NTSB)均認為采用燃油箱惰化技術是一種可行的措施來降低油箱的燃爆風險[3-4].目前,中空纖維膜機載制氮惰化技術(Hollow fiber membrane on-board inert gas generation system, HFM-OBIGGS)是飛機上應用最廣的制取富氮氣體的油箱防爆技術,在波音和空客的各型飛機及國內的C919和新舟700等機型中均使用了該技術[5-6].但從國內外應用現狀來看,HFM-OBIGGS技術仍存在分離膜效率低、入口需求壓力高、污染環境等問題[7].

相關科研機構和廠商一直致力于研究新型燃油箱防爆技術[8-9],以克服HFM-OBIGGS的不足,而耗氧型燃油箱惰化技術具有流程簡單、效率高等優點,近年來被認為是最可能替代HFM-OBIGGS的下一代惰化方式[10-11],該系統不需要使用發動機引氣,系統除一個低壓泵外,無任何運動部件,因此功耗低、結構緊湊,質量輕.該系統不但能夠解決HFM-OBIGGS存在的需要發動機引氣的問題,而且不像纖維膜式系統一樣排放廢氣,因而被稱作“綠色機載惰性氣體發生系統”(Green on-board inert gas generation system, GOBIGGS)[12-13].

鑒于GOBIGGS明顯的技術優勢和誘人的應用前景,本課題組在國內率先展開隨該技術的追蹤與研究[14-15],并結合國產航空燃油飽和蒸汽壓高的特點[16-17],提出了一種低溫可控耗氧催化惰化技術(3CIS-low temperature Controllable oxygen Consumed Catalytic Inerting System).經過4年多的研究,目前在3CIS需求分析、系統構架和權衡,特別是催化劑方面已取得一定成果.但是仍然存在大量問題亟待解決,如與HFM-OBIGGS不同的是,在3CIS系統中,催化反應器中反應會產生大量的水,必須將混合惰氣充分干燥,否則水蒸氣隨惰氣流回油箱,將與溫度較低的油箱壁面接觸,冷卻析出,進一步導致滋生微生物、改變燃油物性等問題,最終影響燃油在發動機中的燃燒.

了解3CIS中反應器后的析水量及油箱內的水含量對除水部件的設計及系統性能的評價至關重要,而目前的研究中均忽略或未重點考慮該問題[18].除此之外,與HFM-OBIGGS相不同的是,3CIS系統需要提供冷源來冷卻催化反應器,反應后的高溫氣體在冷卻器中也需要被冷卻降溫. 所以,得到不同惰化條件下,催化反應器和冷卻器中所需要的冷卻功率,可為系統設計提供理論支撐[19-20].因此,本文建立了3CIS數學模型,研究系統的產水及冷卻性能,并分析關鍵參數變化對其產生的影響.

1 惰化系統原理及假設

圖1為3CIS流程圖,系統中主要參數關系及文中參數意義均在圖1中表示,系統基本原理為:飛機燃油箱上部的油氣混合物在風機的抽吸作用下,流入電加熱器中被預熱,然后進入反應器中進行低溫催化反應. 燃油蒸氣與氧氣反應生成二氧化碳和水,反應后的混合高溫氣體在冷卻其中被冷卻并除去液態水后,得到混合惰氣(Oxygen depleted air,ODA),最終被注回油箱上部氣體空間進行沖洗惰化,來達到降低油箱氧濃度、惰化油箱的目的.

圖1 3CIS流程圖

文中在建立數學模型時,基于以下假設:

1)燃油雖然由復雜的碳氫化合物組成,本文認為其分子式可表示為CaHb,并且不考慮燃油分子中存在的微量元素,如氧、硫和氮等;

2)忽略油箱與外界及氣體與燃油的換熱,認為油箱溫度恒定為40 ℃;催化反應器進出口的氣體溫度均為200 ℃,催化反應放出的熱量被冷卻介質冷卻帶走;冷卻器出口的混合惰氣被冷卻與油箱溫度相同;

3)利用冷卻空氣對反應器及冷卻器進行冷卻降溫,并認為冷卻空氣冷卻前后溫差為100 ℃;

4)忽略燃油箱內氣體的混合及氣體在燃油中逸出和溶解所需時間,并且氣體的逸出和溶解滿足平衡溶解關系;

5)油箱內壓力與外界環境壓力一致,并且燃油蒸氣分壓與同溫度下的飽和蒸氣壓相同,并按德里蒸氣壓計算,惰化過程在海平面進行;

6)認為大氣環境和燃油中不存在水蒸氣.

2 數學模型

在催化反應器中,反應過程滿足式(1),對于RP-3燃油,分子式為CaHb,其中a=10.05,b=20.42.

(1)

由于催化反應中,即使氧氣量足夠,燃油蒸氣也不能夠完全反應,因此可定義催化反應器效率ηcat為

(2)

若催化反應器進口氣體中的氧氣足量,而燃油蒸氣不足,則參與反應的的燃油蒸氣摩爾流量按下式確定:

(3)

如果進入催化反應器中的氧氣不足,而燃油蒸氣過量,則參與反應的氧氣摩爾流量為

(4)

所以,催化反應器中參與反應的氧氣以及反應所生成的二氧化碳和水蒸氣的摩爾流量與參與反應的燃油蒸氣量的關系滿足:

(5)

(6)

(7)

冷卻介質為空氣,因此由冷卻器入口氣體的溫度及相對濕度,根據焓濕圖,可確定其露點溫度Td. 并且已知冷卻器出口氣體溫度為T(單位:K),此溫度下對應的飽和蒸汽壓為ps.由Td與T的大小關系,可以判斷出冷卻器出口氣體是否為濕飽和狀態. 從而冷卻器出口氣體的含濕量、相對濕度、焓值、水蒸氣分壓力等參數均可被確定.

選取控制體為油箱氣相空間,對O2、N2、CO2、H2O等組分建立狀態方程,即

(8)

由亨利定律計算從燃油中向氣相逸出或向液態燃油中溶解的各氣體量,并按照平衡關系計算,當壓力降低時,逸出值為正,可按下式確定:

(9)

由于,在惰化時,流入與流出油箱的氣體流量不同.因此,氣體具體流動方向,需要從油箱內物質變化量來確定.

當流入油箱的氣體量較多,油箱壓力變大時,油箱中的氣體按比例向外界環境排放,直至壓力與外界相同,各組分排出量滿足:

(10)

當流回燃油箱的氣體流量不足,油箱壓力降低時,則外界氣體流入油箱,且流量滿足:

(11)

(12)

補充計算條件為油箱氣相各氣體組分壓力之和與外界環境總壓力pt相同,即

pt=pU,O+pU,N+pU,C+pU,H+pU,F.

(13)

3 計算結果

計算油箱尺寸為1 m×1 m×1 m,在考慮與不考慮燃油中氣體溶解逸出兩種狀態下,計算了風機流量、載油率對3CIS生成水的性能影響,并比較了是否考慮有液態水析出對系統冷卻性能的影響差異.

3.1 風機流量

計算了在燃油中有、無氣體溶解逸出兩種情況下,RP-3燃油在風機流量20,30,40 L/min時,惰化系統的產水性能.首先得到油箱上部氣相空間水蒸氣體積分數及氧濃度隨惰化時間的變化,如圖2所示.由于反應器內反應不斷產生水,而冷卻器不能將水完全除去,因此油箱上部水蒸氣占比逐漸增大.與此同時,風機流量越大,反應強度越快,水蒸氣體積分數上升越快,但最終濃度相差不大.另外,考慮燃油逸出時,水蒸氣體積分數與不考慮燃油逸出時相比偏小,但總體相差不大.與水蒸氣占比變化相反,油箱氣相空間內氧氣濃度逐漸降低,且風機流量越大,氧濃度下降越快;特別地,燃油中氣體溶解逸出對氧濃度影響明顯,考慮逸出時,氧濃度更高,而由于不考慮燃油中溶解的水蒸氣,因此溶解逸出主要通過氧氮的逸出間接影響水蒸氣體積分數.

圖2 油箱氣相空間水蒸氣及氧濃度的變化

由于催化反應是放熱額,所以需要提供冷卻介質來對反應器進行冷卻,將產生的熱量帶走. 如圖3所示為反應器中所需冷卻氣體量隨惰化時間的變化關系,可以看出,所需冷卻氣體流量逐漸變小.這是因為,隨著惰化的不斷進行,油箱氣相空間氧濃度降低,導致反應強度也逐漸減弱. 惰化剛開始時,風機流量較大,參與反應的燃油蒸氣、氧氣較多,放熱量大,反應器所需冷卻氣體量多.同時,油箱氣相氧濃度下降的也更快,因此惰化一段時間后,油箱抽吸的流量更大時,參與反應的氧氣量反而更少,因此所需冷卻氣體量更低.值得注意的是,考慮燃油中氣體溶解逸出時,隨著油箱上部氧濃度的減少,燃油中的氧氣逸出,因此參與反應的氧氣量更多,反應放熱量也更大,反應器中所需冷卻空氣量較不考慮溶解逸出時平均高9.1%.

圖3 反應器中所需冷卻氣體量

除了反應器外,冷卻器中也需要提供冷卻介質,計算得到考慮及不考慮水析出時冷卻器中所需的冷卻氣體流量,由圖4可見,風機流量越大,冷卻器中所需冷卻氣體量更多.考慮有水析出時,冷卻器中所需冷卻氣體量較不考慮水析出時平均高33%,這是由于水蒸氣冷凝為液態水時放出大量潛熱.另外,燃油中逸出的氧氣為反應提供原料會產生更多的水蒸氣,需被冷凝成液態水,故考慮水析出較不考慮水析出相比,燃油中氣體逸出對冷卻器中冷卻氣量計算結果影響更大;由于燃油中氣體溶解逸出問題在整個航程中一直存在,在高空尤甚,因此,液態水析出對催化惰化系統性能影響巨大.

圖4 冷卻器中所需冷卻氣體量

圖5為基于是否考慮溶解氧逸出情況,在不同風機流量下,反應器出口相對濕度隨時間的變化.隨著惰化的進行,反應強度逐漸減弱,反應器中產生的水蒸氣也慢慢減少.初始時,氧氣充足,無論抽吸流量大小,生成的水都是成比例的,反應器出口相對濕度相同,但風機抽吸流量大,油箱內氧濃度下降的更快,再次進入反應器的單位流量的氧含量就少,因此單位流量反應產生的水也變小,故此相對濕度更低;另外,風機流量越小,燃油中逸出的氧氣占抽吸氣的比例越大,進入反應器中參與反應,因此考慮溶解逸

圖5 反應器出口相對濕度

出對結果影響越大,如風機流量為20,40 L/min時,考慮逸出的計算結果分別約是不考慮逸出時的2.08、4.15倍.

冷卻器中析出的水量隨時間的變化如圖6所示,其變化趨勢及原因與反應器中需冷卻氣量相同,在該條件下時,冷卻器出口返回油箱的混合惰氣始終為濕飽和狀態,即相對濕度為100%,含濕量恒定為48.4 g/kg干空氣.

圖6 冷卻器中除水量

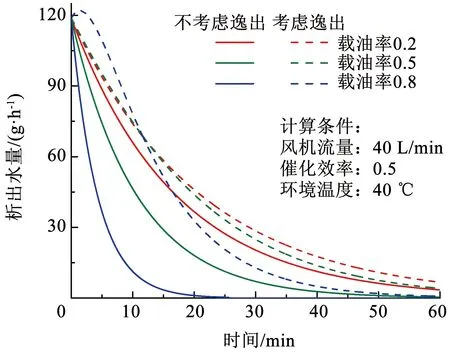

3.2 載油率

載油率表示油箱內燃油量的相對大小,隨時間遞減.載油率越小,燃油越少,燃油箱氣相空間體積越大.本文計算了RP-3燃油在載油率0.2、0.5、0.8的情況下,系統各性能參數隨惰化時間的變化情況.

圖7為不同載油率下,油箱氣相空間水蒸氣體積分數的變化曲線,不難發現,載油率越高,油箱上部氣相空間水蒸氣體積分數上升越快.另外,考慮燃油逸出時,水蒸氣體積分數偏小,且載油率越大,燃油中氧氮的溶解逸出對結果影響越大.

圖7 油箱氣相空間水蒸氣及氧濃度的變化

反應器需冷卻氣量隨時間的變化關系如圖8所示,載油率越大,反應器需冷卻氣量越少,這是因為氣相空間體積越小,需要被置換出的氧氣量也越少,氧濃度下降越快,反應放熱越少;載油率越大,考慮逸出對結果影響更大,如載油率分別為0.2、0.5、0.8時,考慮逸出的結果分別是無逸出時的1.19、2.39、8.35倍.

圖8 反應器中所需冷卻氣體量

冷卻器中有水析出,會釋放出大量潛熱,因此是否考慮水析出,冷卻器中所需冷卻氣體量結果相差較大,如圖9所示,特別地,考慮水析出時,載油率為0.8,考慮溶解逸出,由于露點溫度發生變化,曲線剛開始有一段上升.

隨著惰化的進行,油箱氣相上部氧濃度逐漸降低,反應器中產生的水也越來越少,冷卻器在不同載油率下的除水量分別如圖10所示,可以看出載油率越大,則燃油中氣體的溶解逸出影響越大.

圖10 冷卻器中除水量

4 結 論

1)油箱氣相空間的氧濃度隨惰化的進行逐漸降低,水蒸氣體積分數逐漸增加,但增加速率逐漸減緩;而催化反應器所需冷卻氣量、冷卻器所需冷卻氣量、反應器出口相對濕度、冷卻器中除水量等均隨時間逐漸降低.

2)風機流量、載油率等關鍵參數對系統水性能影響較大,風機流量越大,油箱水蒸氣體積分數上升越快、需要的冷卻空氣量更大;載油率越高,氣相體積越小,水蒸氣體積分數上升越快,但需要的冷卻空氣量更少.

3)燃油中氣體的溶解逸出對系統性能有較大影響,考慮溶解逸出時,油箱氧濃度更高而水蒸氣體積分數偏小、系統需更多的冷卻介質,析出的水量也更高.

4)是否考慮冷卻器有液態水析出,計算得到的冷卻器中所需的冷卻氣體量結果差別較大,故未來在設計惰化系統時,應充分考慮系統的產水及水析出對系統性能的影響.