三元共聚物降凝劑的改良及影響條件研究

徐 妍,龍小柱,高鵬飛

(沈陽化工大學 化學工程學院, 遼寧 沈陽 110142)

潤滑油是現代工業生產和機械運行所不可或缺的,所以需其可在多種環境下正常使用包括冬季和低溫環境,因此生產低成本的潤滑油降凝劑很有必要[1-3].潤滑油是用基礎油和各種石油添加劑調配而成,由于加入添加劑會導致潤滑油的使用性能改變[4-6],所以選用合適的添加劑是制備高級潤滑油的主要因素[7-8].潤滑油降凝劑主要是解決其在低溫條件下流動性差的問題,發展高效的潤滑油降凝劑,不僅可以有效地降低潤滑油的凝點,還可以同時增加石油產量,在石油的開采、儲存、運輸中發揮著重要作用[9].

近年來國內外研究出的聚丙烯酸酯雖然對潤滑油的低溫流動改進方面效果顯著,但它的生物降解性能很差.本文研究的富馬酸酯共聚物降凝劑具有降凝效果優良、添加量少、成本低、可以改善原油黏溫指數等優點,是一種國內外理想的潤滑油降凝劑[10].研發高效率的甲基丙烯酸高碳酯類潤滑油降凝劑,具有重要的應用價值和使用前景.

1 實驗部分

1.1 原料及儀器

C16-C18混合醇,天津市大茂化學試劑廠;α-甲基丙烯酸,分析純,天津市大茂化學試劑廠;對甲苯磺酸,分析純,天津市大茂化學試劑廠;苯乙烯,分析純,天津市大茂化學試劑廠;富馬酸,分析純,天津市大茂化學試劑廠;過氧化苯甲酰(BPO),分析純,天津市大茂化學試劑廠;甲苯,分析純,天津市大茂化學試劑廠;潤滑油,沈陽長城潤滑油廠.

多功能電動攪拌器,鞏義市予華儀器有限公司;調溫電熱套,上海瀘南科學儀器聯營廠;電熱恒溫水浴鍋,北京北分瑞利分析儀器公司;多功能低溫試驗器,鞏義市予華儀器有限公司;傅里葉紅外光譜儀,北京東方精華苑科技公司.

1.2 實驗步驟及原理

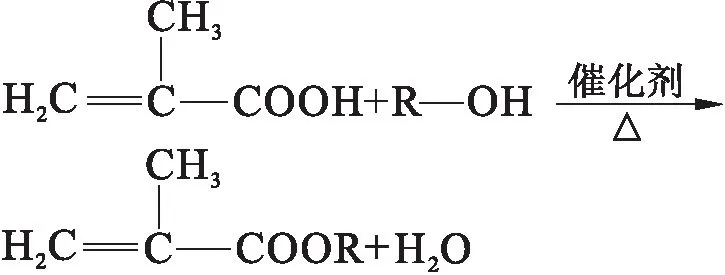

1.2.1 酯化反應

常溫狀態下將物質的量的比為4∶6的C16-C18混合醇、甲苯加入三口燒瓶中,待混合醇融化成液體后,加入α-甲基丙烯酸和對甲苯磺酸催化劑(此時溫度達到120 ℃左右),α-甲基丙烯酸與混合醇、催化劑反應,發生酯化反應,生成α-甲基丙烯酸混合醇酯,得到酯化產物.酯化反應過程如下:

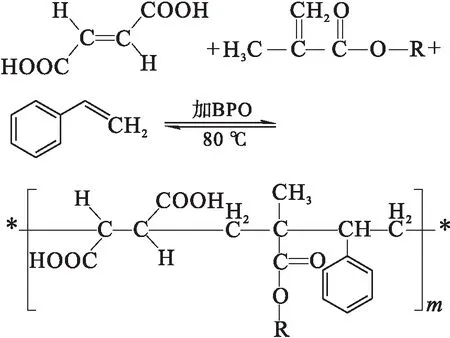

1.2.2 聚合反應

待上一步中的酯化產物冷卻,按單因素實驗設定水浴溫度,繼續加入苯乙烯、富馬酸和過氧化苯甲酰(BPO),此時開始聚合反應.聚合反應結束后,得到三元聚合物降凝劑.

第一步中酯化反應得到的酯化產物中含有的不飽和雙鍵可與苯乙烯和富馬酸中的不飽和雙鍵聚合,3個單體會發生雙鍵斷裂,從而形成新鍵,聚合產物為三元聚合物.聚合反應過程如下:

2 結果與討論

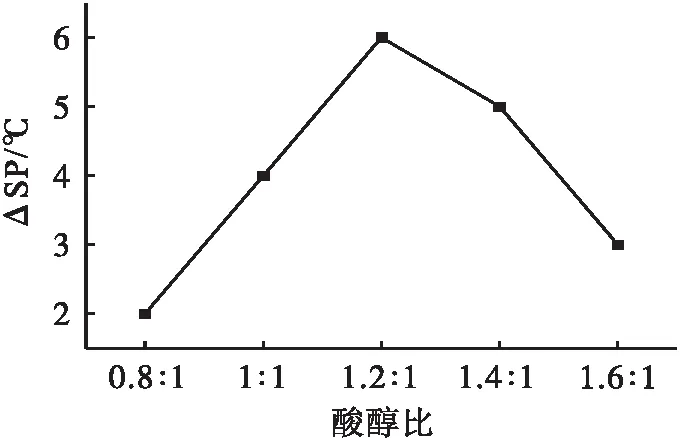

通過查閱文獻得出酸醇比(α-甲基丙烯酸和混合醇的物質的量的比,下同)、催化劑用量(相對于酸醇質量和的質量分數,下同)、溶劑甲苯用量(相對于酸醇質量和的質量分數,下同)是酯化實驗的主要影響因素.對此實驗設置了以下條件進行酯化單因素實驗:酸醇比分別為0.8∶1、1∶1、1.2∶1、1.4∶1、1.6∶1;催化劑用量分別為0.9 %、1.1 %、1.3 %、1.5 %、1.7 %;甲苯用量分別為35 %、40 %、45 %、50 %、55 %.

2.1 酸醇比對降凝效果的影響

固定催化劑用量為1.1 %,甲苯用量為45 %,聚合反應時間設定為4 h,聚合溫度設定為90 ℃,設置單因素酸醇比分別為0.8∶1、1∶1、1.2∶1、1.4∶1、1.6∶1.酸醇比對降凝效果的影響見圖1.由圖1可以看出:隨著酸醇比的增加,ΔSP(潤滑油凝點降低值)先增大后減小,在酸醇比為1.2∶1時達到最高,此時產品的降凝效果最好.

圖1 酸醇比對降凝效果的影響Fig.1 Effect of ratio of acid to alcohol on pour point depression

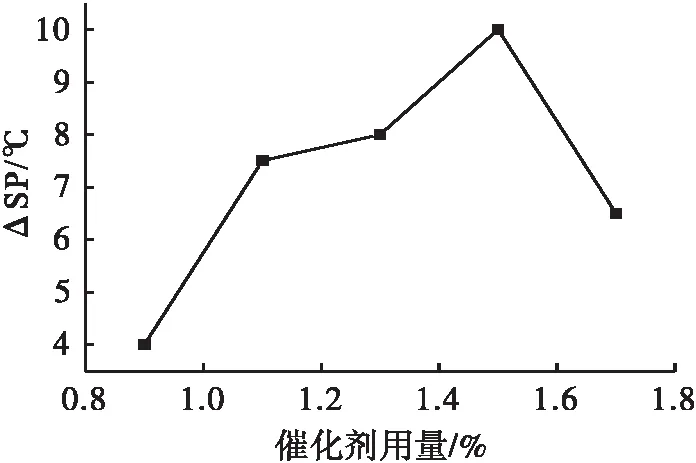

2.2 催化劑用量對降凝效果的影響

在酸醇比為1.2∶1,其他條件不變的情況下,考察催化劑的用量分別為0.9 %、1.1 %、1.3 %、1.5 %、1.7 %時的降凝效果,結果如圖2所示.

圖2 催化劑對降凝效果的影響Fig.2 Effect of catalyst on pour point depression

由圖2可以看出:催化劑用量影響著潤滑油凝點的高低.隨著催化劑用量的增加,降凝效果逐漸變好,當催化劑用量達到1.5 %時,降凝效果最佳;繼續增加催化劑用量,降凝效果逐漸變差.因此,催化劑用量最終確定為1.5 %.

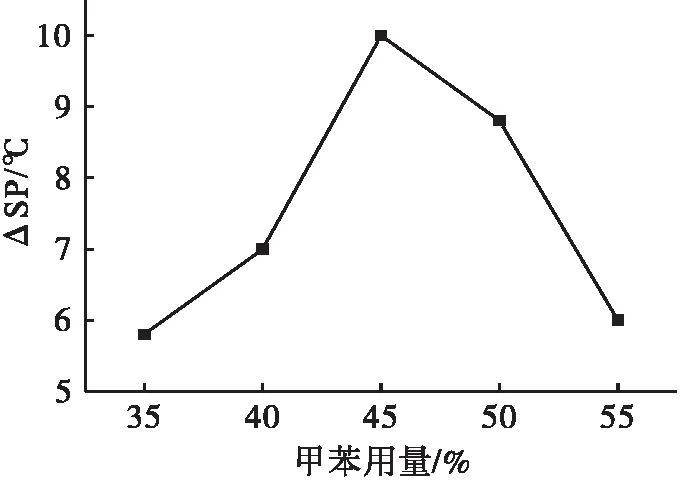

2.3 攜水劑甲苯用量對降凝效果的影響

在酸醇比為1.2∶1,催化劑用量為1.5 %,其他條件不變時,考察攜水劑甲苯用量對降凝效果的影響.結果如圖3所示.從圖3可知:當攜水劑甲苯用量為45 %時ΔSP達到最高值,所以根據以上數據可以確定以45 %的甲苯用量來進行下一步驟的反應實驗.

圖3 溶劑甲苯用量對降凝效果的影響Fig.3 Effect of solvent toluene dosage on pour point depression

通過以上單因素實驗可以確定酸醇比為1.2∶1、催化劑用量為1.5 %、甲苯用量為45 %時所得降凝劑的降凝效果最好.

3 聚合反應

在聚合反應中設置4個單因素:聚合單體配比(α-甲基丙烯酸混合醇酯、富馬酸與苯乙烯的物質的量的比,下同)分別為1∶0∶1、1∶1∶1、1∶1∶2、1∶1∶4、1∶1.2∶1、1∶1∶0;聚合溫度分別為75 ℃、80 ℃、85 ℃、90 ℃、95 ℃;引發劑過氧化苯甲酰用量(相對于α-甲基丙烯酸混合醇酯和富馬酸以及苯乙烯總質量的質量分數,下同)分別為0.3 %、0.4 %、0.5 %、0.6 %、0.7 %;聚合時間分別為3 h、3.5 h、4 h、4.5 h、5 h.

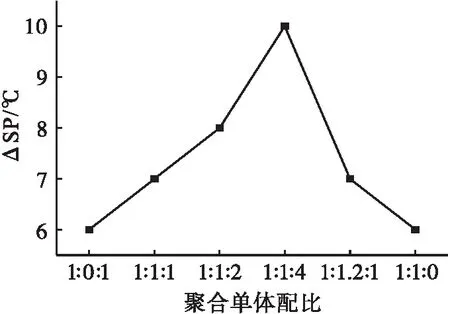

3.1 聚合單體配比對降凝劑的影響

在引發劑用量為0.6 %,聚合溫度為90 ℃,聚合反應時間為4 h時,設定其他條件不變,考察聚合單體配比分別為1∶0∶1、1∶1∶1、1∶1∶2、1∶1∶4、1∶1.2∶1、1∶1∶0時對降凝效果的影響,實驗結果如圖4所示.由圖4可知:當α-甲基丙烯酸混合醇酯與富馬酸或苯乙烯單獨使用時,降凝效果都不佳;當α-甲基丙烯酸混合醇酯與富馬酸和苯乙烯同時使用時,降凝效果得到顯著提升,且苯乙烯所占的比重越大降凝效果越好;當α-甲基丙烯酸混合醇酯與富馬酸和苯乙烯的摩爾比為1∶1∶4時,降凝效果最佳(ΔSP=10 ℃).故最適宜的聚合單體配比為1∶1∶4.

圖4 聚合單體配比對降凝效果的影響Fig.4 Effect of polymerization monomer ratio on pour point depression

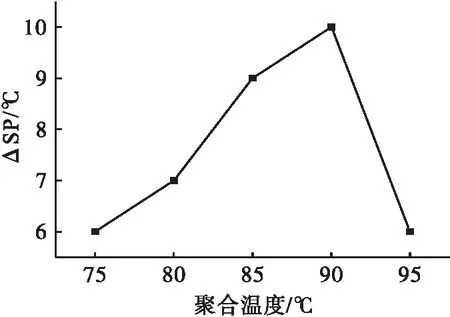

3.2 聚合溫度對降凝劑的影響

確定引發劑用量為0.6 %,聚合反應時間為4 h,聚合單體配比為1∶1∶4時,其他條件不變,考察聚合溫度分別為75 ℃、80 ℃、85 ℃、90 ℃、95 ℃時對降凝效果的影響.實驗結果如圖5所示.

圖5 聚合溫度對降凝效果的影響Fig.5 Effect of polymerization temperature on pour point depression

由圖5可知:隨著聚合溫度的上升,ΔSP先增大后減小,在90 ℃時達到最高值10 ℃,說明在90 ℃時聚合反應進行的較為充分,降凝效果最理想;反應溫度太高,大量的能耗也是需要考慮的問題,從經濟方面考慮也不理想.綜上所述,最理想的聚合溫度是90 ℃.

3.3 引發劑過氧化苯甲酰用量對降凝劑的影響

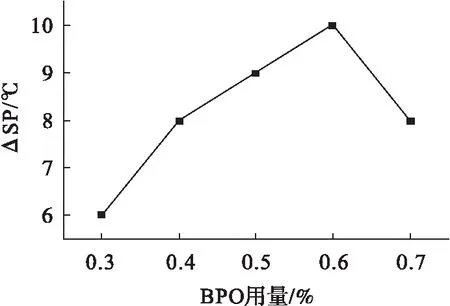

當α-甲基丙烯酸混合醇酯與富馬酸和苯乙烯的物質的量的比為1∶1∶4,聚合溫度為90 ℃,聚合反應時間為4 h時,其他條件不變,考察引發劑過氧化苯甲酰用量分別為0.3 %、0.4 %、0.5 %、0.6 %、0.7 %時對降凝效果的影響.實驗結果如圖6所示.

圖6 過氧化苯甲酰用量對降凝效果的影響Fig.6 BPO dosage effect on pour point depression

由圖6可以看出:隨著BPO用量的增加,ΔSP先增加后減小,當BPO用量為0.6 %時,降凝效果最明顯,ΔSP達到10 ℃.所以最終確定引發劑BPO的最佳用量為0.6 %.

3.4 聚合時間對降凝劑的影響

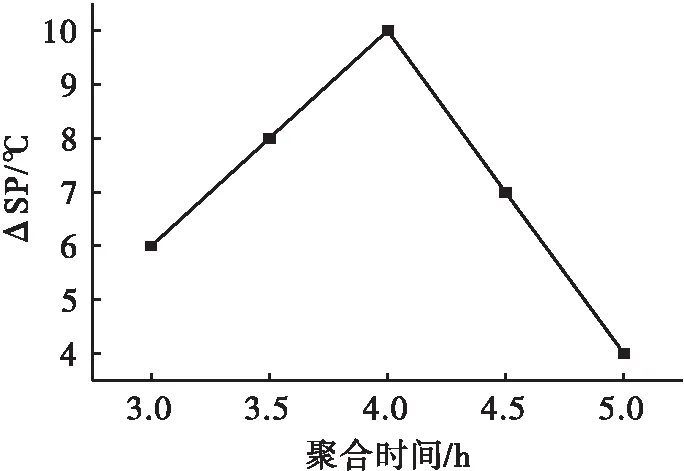

當引發劑用量為0.6 %,聚合反應溫度為90 ℃,聚合單體配比為1∶1∶4時,其他條件不變,考察聚合時間分別3 h、3.5 h、4 h、4.5 h、5 h時對降凝效果的影響.實驗結果如圖7所示.

圖7 聚合時間對降凝效果的影響Fig.7 Effect of polymerization time on pour point depression

由圖7可知:隨著聚合時間的增加,降凝效果逐漸達到最佳,在4 h時ΔSP達到最高值10 ℃.當聚合時間低于或高于4 h時,降凝效果均較差.綜上所述,確定最佳聚合反應時間為4 h.

根據以上單因素實驗結果,可以確定該反應的最佳聚合條件為:聚合單體配比1∶1∶4,聚合溫度90 ℃,BPO用量0.6 %,聚合時間4 h.

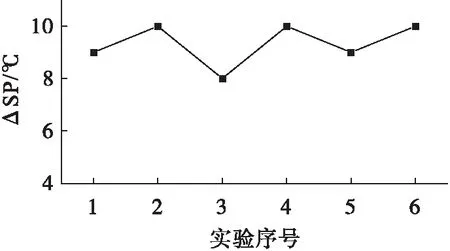

3.5 重復性試驗

為測試實驗的效果是否穩定,進行重復性實驗,重復性實驗在最佳條件下進行.實驗結果如圖8所示.從圖8的測量數據可以看出產物的降凝性能穩定,且重復性良好.

圖8 重復性實驗結果Fig.8 Repeatability test results

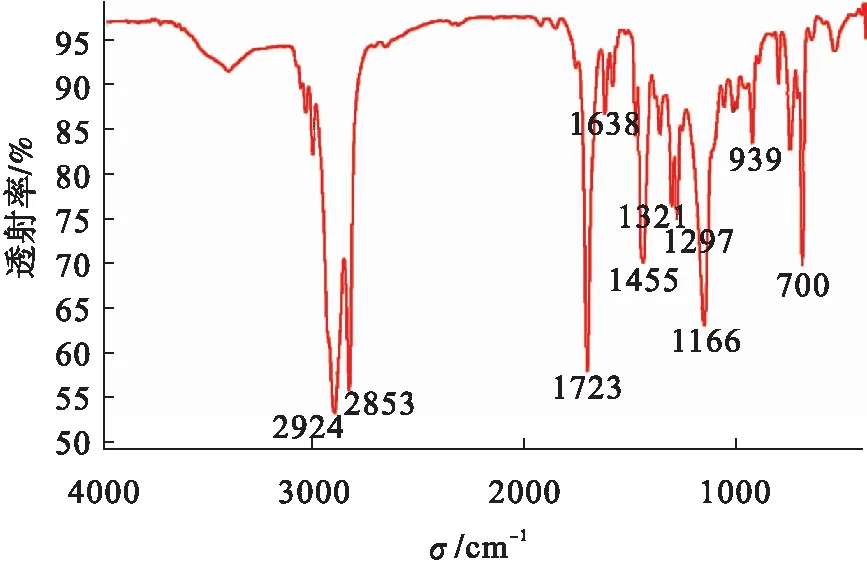

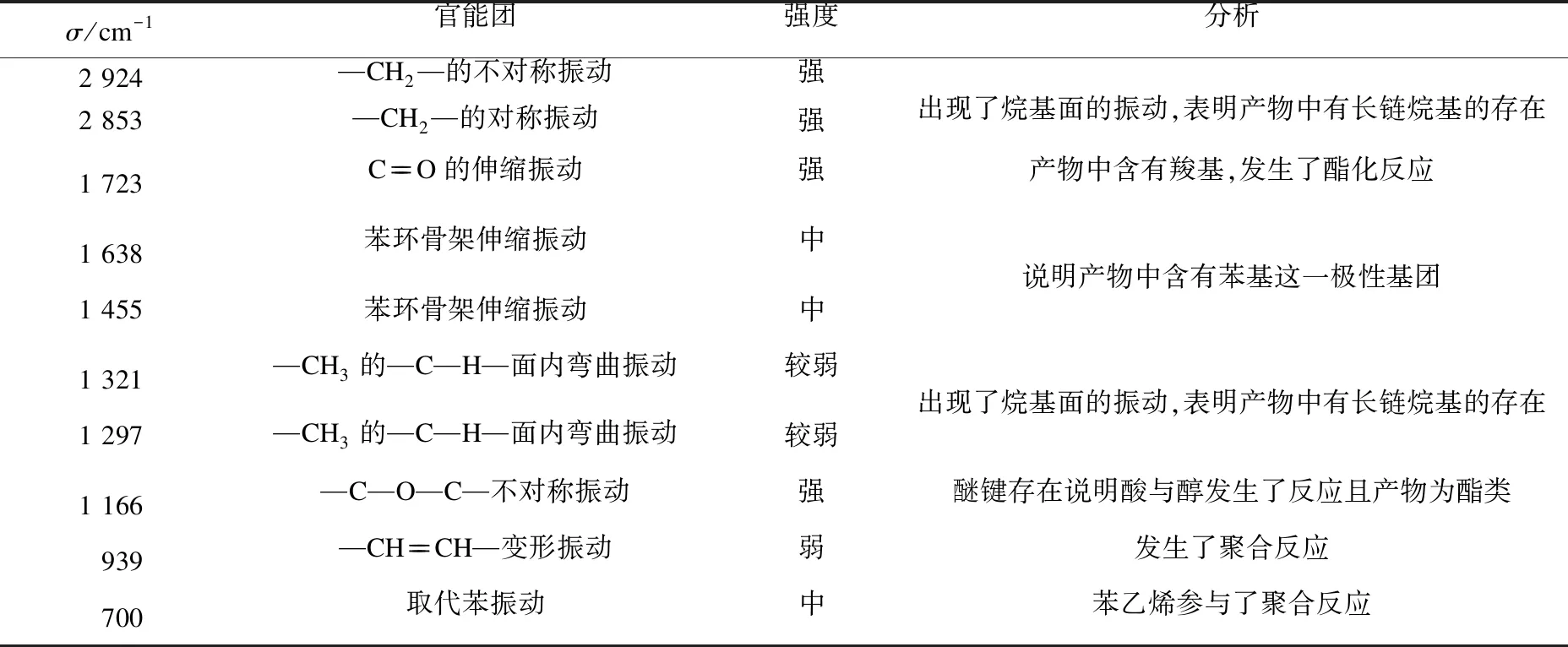

3.6 產物的紅外表征

采用FT-IR 470型紅外光譜儀測定在最佳反應條件下所制得的產物的紅外光譜,譜圖如圖9所示.對照有機化合物官能團的吸收峰的強度和頻率,對三元共聚物降凝劑進行了歸屬性查詢,產物的紅外光譜分析結果見表1.

圖9 紅外表征圖譜Fig.9 IR characterization

表1 產物的紅外光譜分析Table 1 Infrared spectrum analysis of the products

由圖9可知:甲基伸縮振動和亞甲基伸縮振動的波數都小于3000 cm-1,證明反應物中含有飽和碳氫鍵;在1723 cm-1處有峰產生說明反應物中含有羰基特征峰,證明產物中含有羰基,說明發生了酯化反應;在1166cm-1處的強C—O—C 鍵不對稱伸縮振動特征吸收峰同時也證明產物為酯類;在2924 cm-1和2853 cm-1處出現的強吸收峰歸屬于—CH2—的不對稱伸縮振動和對稱伸縮振動,相應于1321 cm-1和1297 cm-1處出現了C—H面的彎曲振動,證明產品中含有—CH—,而—CH3的不對稱伸縮振動和對稱伸縮振動峰位與—CH2—相同,與反應目標產物的官能團結構相符合;在1638 cm-1和1455 cm-1附近出現的峰證明了苯基的存在,說明產物中含有苯基這一極性基團;在1166 cm-1處的峰證明有醚鍵的存在,說明酸與醇發生了化學反應;在939 cm-1處有—CH===CH—變形振動,說明發生了聚合反應.

4 影響降凝效果的因素實驗

在查找文獻時發現影響降凝劑降凝效果的因素有很多,如降凝劑的極性基團,平均分子質量的大小以及分布,潤滑油的流變性,加劑量,加劑溫度,以及降溫速度等.實驗從降凝劑的加劑量以及加入降凝劑的熱處理溫度即加劑溫度兩方面考慮并進行實驗.

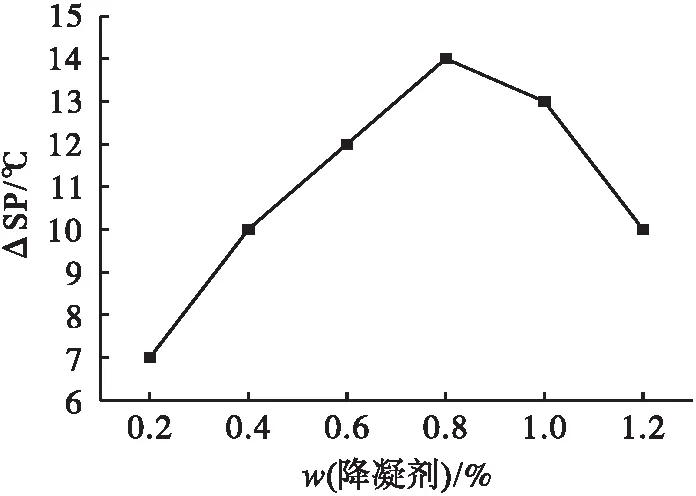

4.1 降凝劑加劑量對降凝效果的影響

在做影響降凝效果因素實驗時所使用的降凝劑是之前實驗中效果最佳的降凝劑.實驗中分別考察降凝劑在潤滑油中所占質量分數分別為0.2 %、0.4 %、0.6 %、0.8 %、1.0 %和1.2 %時潤滑油凝點的降低值(ΔSP)大小,結果見圖10.

圖10 降凝劑加劑量對降凝效果的影響Fig.10 The effect of dosage on pour point depression

由圖10可以看出:隨著降凝劑加劑量的增加,ΔSP先上升后下降.由此可見潤滑油降凝劑并不是加的越多降凝效果越好,相反當加劑量過多時降凝劑不能很好地與潤滑油中的石蠟發生共晶吸附,而且還會造成浪費.當降凝劑加劑量為0.8 %時,降凝效果最佳.

4.2 加劑溫度對降凝效果的影響

實驗中將水浴溫度分別調整到60℃、65℃、70 ℃、75 ℃和80 ℃.將降凝劑加入到潤滑油中,密封好.放入水浴鍋中加熱0.5 h,然后進行效果測評.實驗結果見圖11.

從圖11中看到:降凝劑的降凝效果隨著加劑溫度的上升呈先上升后下降的趨勢.當溫度為60 ℃時,降凝效果大概是最佳效果的一半.當溫度過高時,降凝效果也明顯下降,可能高溫使得潤滑油中某些成分揮發,使潤滑油性質發生改變,從而導致降凝效果不佳.由圖11可知潤滑油中加入降凝劑的最佳熱處理溫度為70 ℃.

5 結 論

(1) 酯化反應合成α-甲基丙烯酸混合醇酯單體過程中,α-甲基丙烯酸與混合醇的單體比為1.2∶1,攜水劑甲苯用量為45 %、催化劑用量為1.5 %的條件下的降凝效果最佳,確定了酯化反應中最佳工藝條件.

(2) 聚合反應合成三元共聚物降凝劑的過程中,α-甲基丙烯酸混合醇酯與富馬酸和苯乙烯的最佳物質的量的比為1∶1∶4,最佳聚合溫度為90 ℃,引發劑用量為0.6 %,聚合時間為4 h,確定了聚合反應中最佳工藝條件.得到的降凝劑能使150SN潤滑油凝點降低10 ℃.

(3) 采用紅外光譜對所得產物進行測定,根據紅外光譜圖分析所得的產物的分子結構與目的產物的官能團基本相吻合,最終可以確定該物質為α-甲基丙烯酸混合醇酯-苯乙烯-富馬酸三元共聚物降凝劑.

(4) 根據重復性實驗結果可知所合成的降凝劑的重復性能良好,降凝效果穩定.

(5) 通過影響降凝劑降凝因素實驗,可知降凝劑加劑量為0.8 %(相對于潤滑油質量的質量分數)、加劑溫度(熱處理溫度)為70 ℃時降凝效果最佳.

(6) 現階段潤滑油基礎油常用的為礦物基礎油,但對環境還是有負面影響,通過查找文獻發現植物油是一個不錯的選擇.但植物油的低溫流動性更差,所以改善植物油的低溫流動性成為現在潤滑油降凝劑的發展趨勢之一.