車用高性能膜電極開發與耐久性研究

倪蕾蕾

(上海電氣集團股份有限公司中央研究院,上海 200070)

0 引言

質子交換膜燃料電池(PEMFC)由于其工作溫度低、啟動快、比功率高等優點,特別適合作為電動汽車和發電設備的動力源[1]。膜電極(Membrane Electrode Assembly,MEA)是PEMFC發生電化學反應的場所,是PEMFC的心臟。國家標準《車用質子交換膜燃料電池堆使用壽命測試評價方法》[2]提出,膜電極對燃料電池壽命至關重要。本文首先開發基于車用的高性能膜電極,并對其進行方波電勢循環、相對濕度循環、穩態OCV循環和模擬車況循環等耐久性[3-5]測試。

1 高性能膜電極(MEA)開發與性能測試

MEA由質子交換膜、催化層(CCM)以及氣體擴散層(GDL)組成。本文通過對催化層和氣體擴散層進行工藝和配方優化,得到最優車用的高性能膜電極,對其進行性能測試。

1.1 高性能膜電極(MEA)的制備

針對膜電極的工作特性,通過對催化層的不同區域引入不同的催化層漿料配方,在不同區域進行相應定制化的電極反應,并對氣體擴散層的不同區域引入不同質量的微孔層,以改善膜電極的運行狀況和低溫環境適應性等特性,提高膜電極放電效率[6]。

將一定量的催化劑、分散劑以及Nafion溶液混合均勻后,制備成不同的催化劑漿料,將不同配方的催化劑漿料通過超聲噴涂工藝直接涂覆在質子交換膜的不同區域,得到定制化化的CCM。將碳紙在一定濃度的PTFE乳液中浸泡、陰干并高溫燒結后,再制備含有PTFE乳液和碳粉的微孔層漿料,稱取不同質量微孔層漿料涂覆經過燒結的碳紙的不同區域上。最后,將涂有不同微孔層漿料的碳紙放在高溫爐中再次燒結形成由碳紙和微孔層組成的GDL。然后將GDL熱壓在CCM兩側,制備得到MEA,MEA活性面積為25cm2,其中,熱壓條件為:溫度145-160 ℃,壓力為0.2-0.4MPa,時間為180-250s。

1.2 單電池制備與性能測試

單電池由MEA、密封墊片、流場板、集電板、端板組成。其中,MEA活性面積為25cm2,流場板為多通道蛇形石墨板,密封墊材料為PTFE薄膜。當單電池各部件按照一定順序排列后,采用螺桿給端板施加一定的壓力的方式將單電池各部件緊密地組裝在一起。

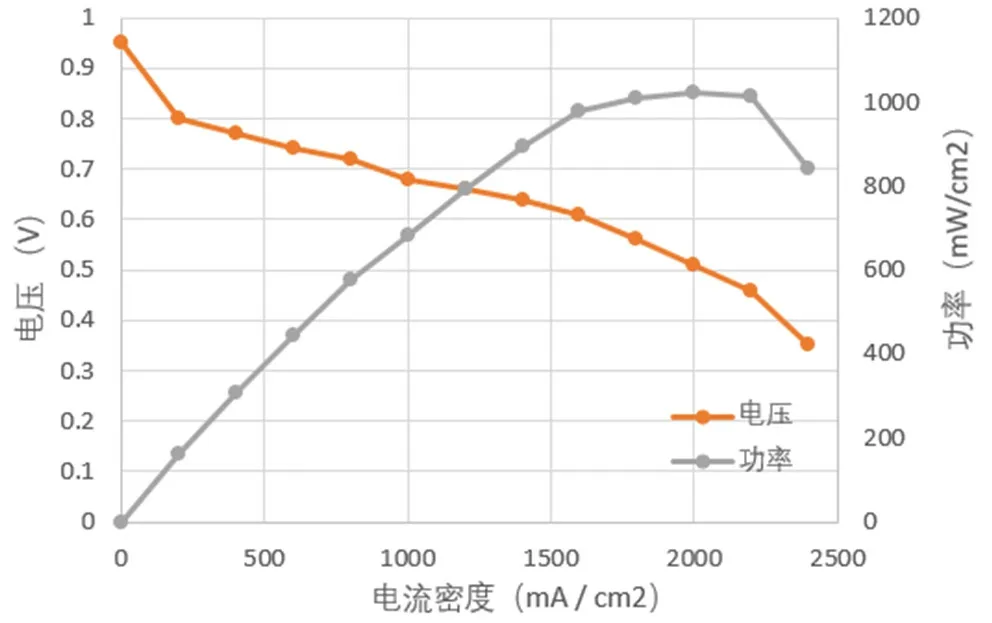

使用日本CHINO公司生產的FC5100單電池測試評價裝置對單電池進行活化和性能測試,測試方法采用《GB/T 20042.5-2009 質子交換膜燃料電池 第5部分:膜電極測試方法》[7]。圖1是單電池極化曲線圖,當單電池運行在1000mA/cm2時,電壓達到0.68V;當單電池運行在2000mA/cm2時,功率密度達到最大值1020mW/cm2。

圖1 單電池極化曲線

2 車用高功率膜電極不同工況下的耐久性研究

為節約時間和測試成本,加快質子交換膜、催化層、氣體擴散層等部件衰減速率,本文分別通過方波電勢循環、相對濕度循環、穩態OCV循環和模擬車況循環等測試方法對高性能膜電極進行耐久性研究。

2.1 方波電勢循環工況測試

方波電勢循環工況常用于研究MEA中催化層的衰減,包括催化劑的衰減、催化劑碳載體的腐蝕以及催化層Nafion樹脂的降解。此測試條件下可用于模擬燃料電池在實際汽車運行環境下的使用情況,放大催化劑衰減的影響并避免催化劑載體腐蝕在其中造成影響,催化劑和MPL層中的碳材料的穩定性。

方波循環測試工況[8]是指PEMFC陽極、陰極分別通入氫氣和氮氣,在外電路給電池陰陽極之間依次施加0.6V(3s)和0.95V(3s),電勢階躍時間小于0.5s,電勢掃描速率為20mV/s,每兩個電勢階躍之間稱為一個循環,對電池進行多次循環測試,當催化劑的質量活性下降40%或者ECSA下降40%時停止運行電池循環工況。依次對方波電勢循環10次、100次、1000次、3000次、10000次、20000次和30000次后的MEA進行循環伏安測試。圖2是MEA循環伏安曲線,在0.6V(3s)和0.95V(3s)的方波循環條件下,催化劑的電化學活性面積隨著循環次數的增大先增加后減小,在方波循環10000次后,催化劑活性面積損失約13.17%,在循環30000次后,催化劑的活性面積損失達到56.76%,催化劑在測試過程中發生了明顯的衰減,該高功率膜電極的極化性能發生了明顯的衰減。

2.2 相對濕度循環工況測試

相對濕度循環工況常用于研究MEA中質子交換膜的機械衰減,當MEA的進氣相對濕度一直在高濕度和低濕度之間發生周期性地循環變化時,會導致質子交換膜一直處于吸水溶脹-脫水收縮變形,產生機械應力。質子交換膜由于受到機械應力的作用,發生了蠕變,膜的厚度局部變薄,從而導致MEA的氫氣滲透電流密度增加,開路電壓下降,短路電阻減小,加速MEA中質子交換膜的機械衰減。

相對濕度循環工況[9-10]是指單電池的陰陽極分別通入空氣,電池溫度為80℃,氣體加濕溫度在90℃和室溫之間循環,兩種加濕條件下分別運行2min,每兩個加濕條件之間稱為一個循環,對電池進行多次循環測試。當MEA的滲氫電流密度大于15mA/cm2或者短路電阻低于1000 ohm cm2后,停止運行相對濕度循環工況。圖3-4分別是MEA的氫氣滲透電流密度曲線和短路電阻曲線,相對濕度循環工況運行900h后,該MEA的氫氣滲透電流密度和短路電阻并未衰減,這表明經過長時間的干濕循環后該MEA采用的質子交換膜厚度沒有發生明顯的衰減,表明該質子交換膜具有良好的機械性能穩定性。

2.3 穩態OCV循環工況測試

穩態OCV循環工況常用于研究質子交換膜和催化層的化學衰減。在穩態OCV工況下, PEMFC不產生電流,氫氣和空氣沒有發生電化學反應,此時PEMFC中氣體的分壓大,MEA中氫氣滲透通量最大。滲透的氫氣在催化劑的作用下發生電化學反應產生H2O2,然后分解產生自由基,自由基使催化層中的Nafion樹脂發生衰減,破壞催化層的孔結構并降低催化層的質子傳導率,引起電子轉移電阻和傳質阻力的增大,加速質子交換膜以及催化層中離子交換樹脂的衰減。

穩態OCV循環工況[11]是指PEMFC陽極、陰極分別通入氫氣和空氣,但是不通過外電路進行放電。當PEMFC的開路電壓下降值大于初始開路電壓的20%時或者是OCV工況運行時間達到500h時,結束OCV工況測試。這是因為當開路電壓過低時,MEA內的氫氣滲透現象嚴重,滲透到陰極的氫氣將與氧氣直接反應,產生大量的熱,容易引起安全事故。圖5是MEA的開路電壓變化圖,穩態OCV工況運行500h后,該MEA的開路電壓沒有明顯的變化。這表明穩態OCV測試條件下,該MEA的催化層和膜都沒有發生明顯的衰減,說明該MEA具有良好的化學穩定性,質子交換膜和催化層在該測試條件下表現出良好的性能。

2.4 模擬車況循環工況測試

模擬車況測試,通過加速模擬車載條件下的啟停、怠速、加速、額定功率運行和過載運行等工況,測試膜電極整體性能衰減。通過該測試,可以分析在實際運行過程中,引起MEA性能衰退原因。

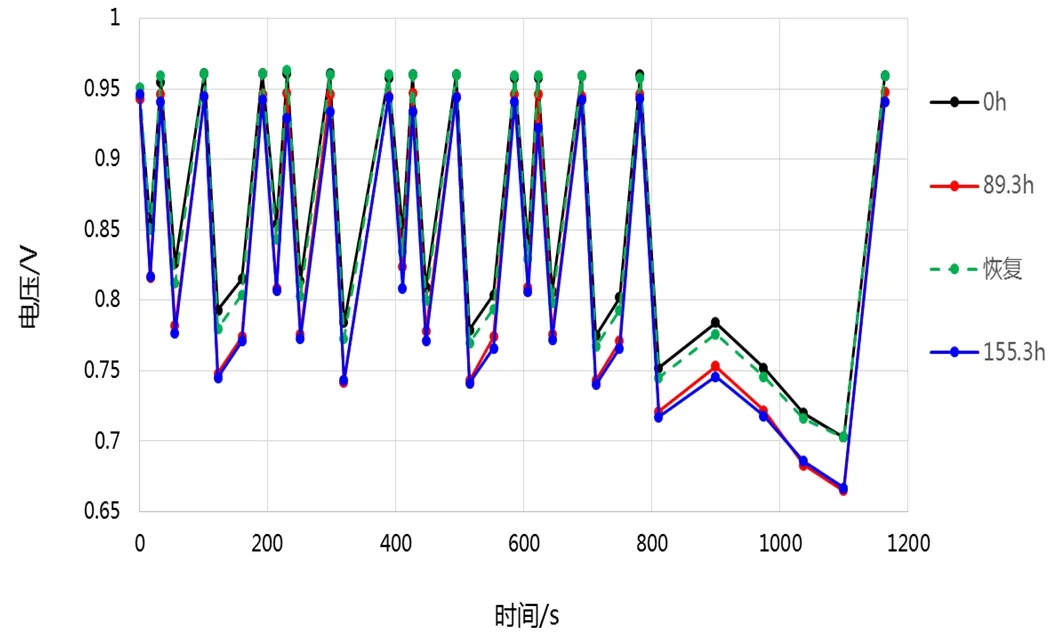

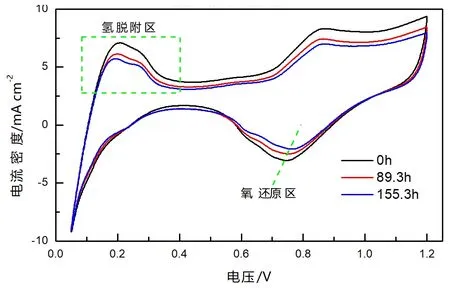

模擬車況循環[12]指在PEMFC陽極、陰極分別通入氫氣和空氣,通過設定燃料電池以一定的連續變化的功率輸出作為循環測試條件,單個完整工況循環的測試工況周期為1200s,其工況包括啟停、怠速、加速、額定功率運行和超負荷運行,MEA在OCV狀態下運行時間占總工況時間的26.5%。循環測試155h后,通過MEA的極化性能來判斷其性能衰減。圖6-7分別為MEA模擬車況循環測試和循環伏安曲線,在模擬車況循環測試155.3h后,催化劑的氫脫附區面積發生明顯地減小。在氧還原區域(0.8-1.0V)可以看到,隨著模擬車況循環時間的延長,氧氣還原電位逐漸向低電位偏移,表明催化劑的氧還原活性逐漸降低,MEA的性能隨著時間的增加發生了衰減。在連續運行155.3h后,催化劑的電化學活性面積明顯衰減,這是導致該MEA極化性能衰減的主要原因。

圖6 MEA模擬車況性能測試曲線

圖7 循環伏安曲線

3 結語

本文開發了基于車用的高性能膜電極,并通過方波電勢循環工況、相對濕度循環工況、穩態OCV循環工況和模擬車況循環工況研究了其耐久性。通過實驗發現,在方波循環30000次后,催化劑的活性面積損失達到56.76%,該MEA的極化性能發生了明顯的衰減;相對濕度循環工況運行900h后,該MEA的氫氣滲透電流密度和短路電阻并未衰減;穩態OCV工況運行500h后,該MEA的開路電壓和阻抗譜沒有明顯的變化;在模擬車況循環連續運行155.3h后,MEA的性能隨著時間的增加發生了衰減,催化劑的電化學活性面積明顯衰減。