大型數控滾齒機A軸轉臺回轉進給機構的研究

洪程東

(齊重數控裝備股份有限公司,黑龍江 齊齊哈爾 161005)

0 引言

大型滾齒機是盾構機、軍工、風電、軸承、電站、船舶、礦山、冶金等行業,大型齒輪工件的把關加工設備,可通過滾切法或成形法加工各類齒輪齒形。大型數控滾齒機,比常規滾齒機有著巨大的代差優勢[1]。首先,大型數控滾齒機可使用高速機卡刀具,刀具線速度可達180m/min,加工效率高提高5~10倍;其次,大型數控滾齒機采用電子齒輪箱,簡化了機床傳動結構,提高可靠性,易于操作和維護。而我國大型數控滾齒機長期依靠進口格里森、利勃海爾等國外產品,為打破依賴進口局面,齊重數控裝備股份有限公司自主研發大型數控滾齒機,首臺研制5米加工直徑的大型數控滾齒機[2]。

機床具有六個數控軸,可四軸聯動,各軸如下:

X軸:立柱延工件徑向運動;

Y軸:滾刀延工件切向運動;

Z軸:刀架延工件軸向運動;

A軸:刀架繞X軸旋轉運動;

B軸:滾刀主軸旋轉運動;

C軸:工作臺旋轉運動;

本文就A軸轉臺回轉進給機構的原始設計進行了研究,需實現對重達5t滾齒刀架提供回轉進給,克服滾齒刀架巨大的顛覆和偏載力矩,以及滾齒加工時的強力切削;還需完成定位精度±2″的高精度回轉進給運動,從而為大型高精度滾齒加工設備提供A軸進給技術支持。

1 技術方案與措施

本研究采用的技術方案是:該回轉進給機構包括轉臺體、回轉臺、導向元件、傳動元件、定位元件和反饋元件;轉臺體為主體框架,回轉臺在轉臺體內做回轉運動,帶動與其連接的滾齒刀架做回轉進給運動;導向元件設有雙列圓柱滾子軸承徑向定位機構和雙側滑動導軌軸向定位機構;傳動元件采用雙伺服電機驅動,通過減速機、聯軸器、雙導程蝸桿和蝸輪的消隙傳動驅動回轉臺回轉運動;定位元件為軸向固定在轉臺體上的若干個碟簧卡緊油缸;回轉臺相對于轉臺體圓周位置的反饋元件為安裝在回轉臺中心處的圓光柵[3]。

附圖說明:

以下結合附圖和具體實施方式對本研究加以詳細說明。

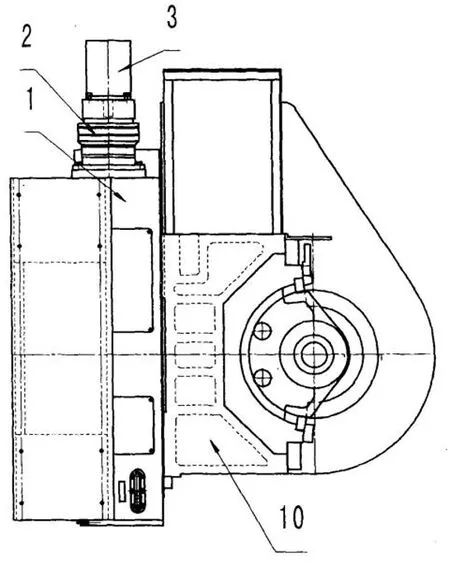

圖1 本研究主視圖

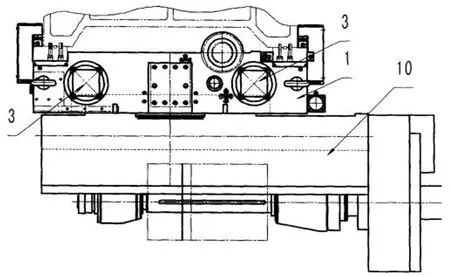

圖2 圖1的俯視圖

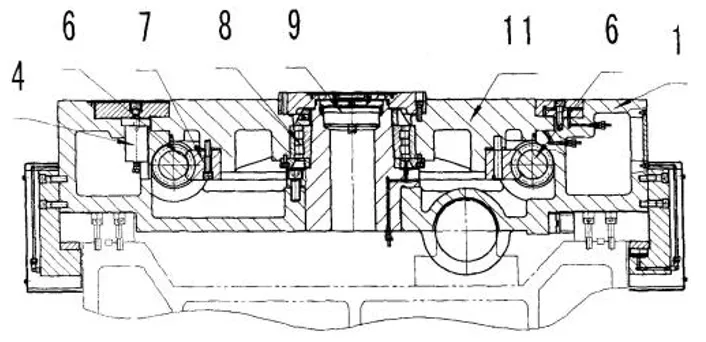

圖3 圖1的左視圖

圖4 圖1的橫剖面圖

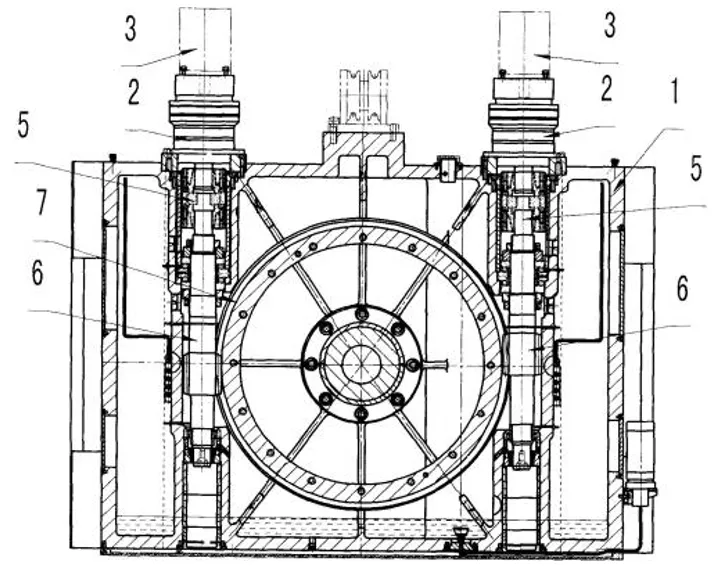

圖5 圖1的立剖面圖

1.轉臺體;2.減速機;3.伺服電機;4.卡緊油缸;5.聯軸器;6.雙導程蝸桿;7.蝸輪;8.雙列圓柱滾子軸承;9.圓光柵;10.滾齒刀架;11.回轉臺。

具體實施方式:

請參閱圖1至圖5,該大型數控滾齒機A軸轉臺回轉進給機構包括轉臺體1、回轉臺11、導向元件、傳動元件、定位元件和反饋元件構成;轉臺體1為主體框架,回轉臺11在轉臺體1內做回轉運動,帶動與其連接的滾齒刀架10做回轉進給運動;導向元件設有雙列圓柱滾子軸承8徑向定位機構和雙側滑動導軌軸向定位機構;傳動元件采用雙伺服電機3驅動,通過減速機2、聯軸器5、雙導程蝸桿6和蝸輪7的消隙傳動,驅動回轉臺11回轉運動;定位元件為軸向固定在轉臺體1上的12個碟簧卡緊油缸4,對回轉臺11進行軸向卡緊,通過摩擦力實現對回轉臺11的制動,從而保證滾齒刀架10工作時的穩定性。回轉臺11相對于轉臺體1圓周位置的反饋元件為安裝在回轉臺11中心處的36000線圓光柵9[4]。圓光柵9能夠精確反饋回轉臺11相對轉臺體1的圓周位置,形成閉環控制,從而進一步提高系統精度,確保定位精度±2″的高精度回轉進給運動。

2 實施效果

通過以上技術方案的細致研究,與各措施的實施,實現了5t滾刀架的強力切削,以及定位精度±2″的高精度回轉進給,并且整機已通過實際生產驗證。應用本A軸轉臺回轉進給機構的首臺大型數控滾齒機YK31500L,已獲得首臺(套)產品,黑龍江省科技進步二等獎;本A軸轉臺回轉進給機構已申請國家專利,專利申請號:CN200920244065.5;公開號:CN201552463U[5]。

3 結語

大型數控滾齒機是大型齒輪零件的加工把關設備,大型齒輪零件在我國各重型領域均有應用;齊重數控裝備股份有限公司,在首臺5米數控滾齒機研制成功后,已進行了大型數控滾齒機系列化生產,從2.5~16米的加工直徑范圍內,劃分了10個規格的系列產品,涵蓋了大型齒輪零件的尺寸范圍。面對當今日益嚴峻的國際形勢,以及隨時可能出現的單邊霸權主義,唯有自強才是硬道理;必須減少和避免對進口設備的依賴,自主研發創新,提升國產自制能力,才能挺起我國的工業脊梁。