車輛緊急救援過程中車鉤拉力的影響因素研究分析及建議

張會,何華,孫廣迪

(上海中車福伊特傳動技術有限公司,上海 201100)

0 引言

車鉤作為車輛的關鍵部件之一,起著連接各車輛、傳遞作用力及電氣信號、緩沖吸收縱向沖擊和連通氣路的作用。當一列車因為發生故障無法繼續運行時,需要通過機車或者另一列車進行緊急救援,機車或救援列車需要先通過過渡鉤或車鉤與故障列車相連掛,然后將其推行或拉行至維修地點進行維修。若在救援過程中遇到緊急情況,需要對車輛施加緊急制動,此時故障列車會繼續行進,最終導致車鉤力過大,因此必須要對該情況下的車鉤受力進行校核,若連接出現問題,則會出現車輛的安全事故,這是必須要避免的[1]。因此在車輛的運行過程中車鉤受到的拉力必須要小于車鉤的許用拉力[2]。

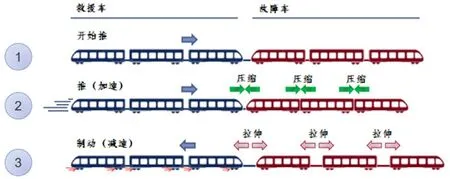

推行救援過程中,車鉤受到的最大拉力一般出現在車輛施加牽引后緊接著施加緊急制動的過程中,首先牽引階段,列車各車輛的車鉤緩沖器受到牽引力作用產生壓縮,車鉤儲存了由加速度產生的勢能,其后列車迅速進入制動階段,車鉤緩沖器上的勢能被釋放,在相鄰兩車輛之間產生相對速度,與緊急制動力共同作用下,會使車鉤產生的力會出現極大值。變化過程示意圖如圖1所示[3]。

圖1 施加牽引后緊急制動過程示意圖

1 車鉤拉力影響因素分析及建議

文章以系列化統型的標準6輛編組A型車為例,編組形式:- TC * MP * M * M * MP * TC-列車兩端配置全自動車鉤:EFG3橡膠緩沖器+壓潰管+330型機械鉤頭+電鉤+主風管+對中裝置+垂向支撐等,中間配置半永久車鉤:一側為EFG3橡膠緩沖器+壓潰管,另一側為EFG3橡膠緩沖器+剛性桿,一對半永久車鉤通過卡環進行連接。

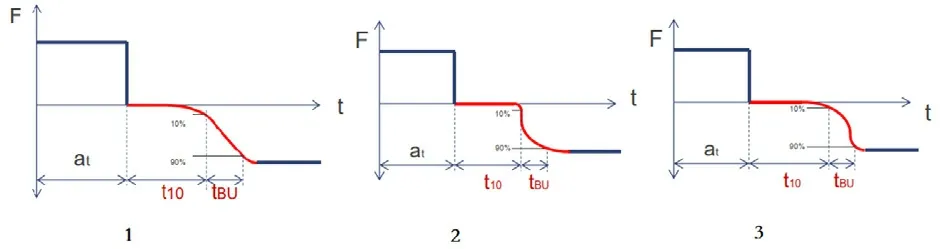

車輛參數如下:車體剛度:1.0e8Nm;車輛質量明細如下:空車(AW0)狀態下:TC車39.5t,MP車40.5t,M車40.5t;超員(AW3)狀態下:TC車64.1t,MP車66.42t,M車66.42t。一列空車(AW0)狀態下的牽引力與緊急制動力如表1。

表1 牽引力與緊急制動力

根據以上參數,在公司開發的仿真軟件中建立仿真模型,通過模擬一列空車(AW0)在35‰的下坡道上推行或拉行一列超員故障車(AW3)運行至一定速度時實施緊急制動過程來分析影響車鉤拉力的影響因素。

由于車鉤所受最大拉力通常出現在碰撞界面,故下文均以碰撞界面的力值進行比較分析。

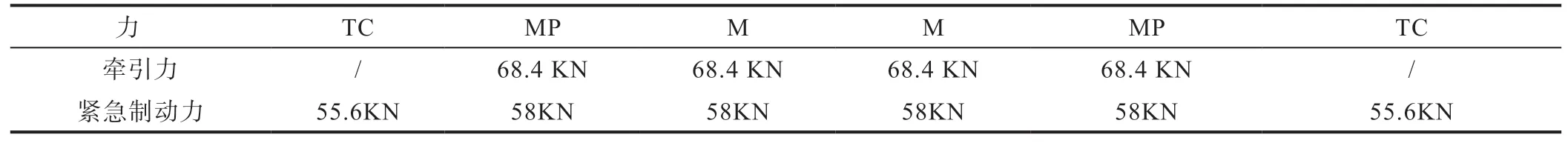

1.1 牽引制動響應時間曲線

分別以圖2中三種牽引制動響應時間曲線模擬一列空車(AW0)在35‰的下坡道上推行一列超員故障車(AW3)運行至30km/h時實施緊急制動過程。

圖2 不同的牽引制動響應時間曲線

通過仿真計算,響應時間曲線1產生的最大拉力為492.3KN,響應時間曲線2產生的最大拉力為458.4KN,響應時間曲線3產生的最大拉力為554.6KN。由此可見,不同的時間曲線產生的最大拉力不同,因此,為得到最接近實際的模擬仿真結果,建議主機廠盡可能提供詳盡的時間響應曲線,包括牽引響應時間曲線。另建議牽引及制動廠家在設計響應時間曲線初期考慮增加車輛緊急救援的模擬仿真分析,以得到多種綜合因素下的最優響應時間曲線[4]。

注:為更好說明其他因素對車鉤拉力的影響,以下仿真分析均采用牽引制動響應時間曲線1,t10為0.2s,tBu為1.3s,此兩種時間參數均由主機廠提供。

1.2 牽引力

分別模擬一列空車(AW0)在35‰下坡道上以100%、90%、80%、70%、60%牽引力推行一列超員故障車(AW3)運行至一定速度30km/h時實施100%緊急制動力的過程,得到最大拉力值分別為492.3KN、469KN、429.5KN、386.7KN、352.3KN。

由此可知,隨著牽引力的降低,最大拉力隨之減小。因此在救援過程中可考慮通過降低牽引力以降低車鉤的最大拉力,增加安全性。但同時要考慮車輛的爬坡能力,在保證車輛能爬坡的前提下,適當降低牽引力。

1.3 緊急制動力

分別模擬一列空車(AW0)在35‰下坡道上以100%牽引力推行一列超員故障車(AW3)運行至一定速度30km/h時實施100%、90%、80%、70%、60%緊急制動力的過程,得到的最大拉力值分別為492.3KN、451.3KN、405.9KN、382.4KN、341.6KN。

由此可知,隨著緊急制動力的降低,最大拉力隨之減小。因此在救援過程中可考慮通過降低緊急制動力以降低車鉤的最大拉力,增加安全性。

1.4 兩車同時施加緊急制動

模擬一列空車(AW0)在35‰下坡道上以100%牽引力推行一列超員故障車(AW3)運行至一定速度30km/h時救援車和故障車同時實施100%緊急制動力的過程。

通過仿真得到車鉤的最大拉力為259.9KN,遠小于僅救援車緊急制動時產生的拉力492.3KN。因此如果故障車可通過救援車施加緊急制動,遇到緊急情況需緊急制動時,建議救援車和故障車同時施加,以降低車鉤的最大拉力,增加安全性。

1.5 改變救援方式

模擬一列空車(AW0)在35‰下坡道上以100%牽引力拉行一列超員故障車(AW3)運行至一定速度30km/h時實施100%緊急制動力的過程。

通過仿真得到最大拉力為323KN,小于推行救援時產生的拉力492.3KN。因此在增加救援安全性的前提下,可考慮將推行救援改為拉行救援。

1.6 改變緩沖器類型

若車鉤配置變更為:全自動車鉤為150mm雙向氣液緩沖器+球關節橡膠軸承,半永久車鉤一側為200mm雙向氣液緩沖器+球關節橡膠軸承,另一側為壓潰管+球關節橡膠軸承。

模擬一列空車(AW0)在35‰下坡道上以100%牽引力推行一列超員故障車(AW3)運行至一定速度30km/h時實施100%緊急制動力的過程。

通過仿真得到最大拉力為231.2KN,遠小于EFG3橡膠緩沖器方案的力值492.3KN,因此在方案設計初期,采用EFG3方案緊急救援模擬仿真時,若車鉤最大拉力接近或超過車鉤許用拉力時,車鉤吸能方案可考慮更改為雙向氣液緩沖器方案,但配置的改變也意味著投入成本的改變,需綜合進行考量。

1.7 推行速度

很多項目在方案準備階段,業主或客戶要求以不同的速度推行救援模擬仿真,以確定最佳推行速度。然而救援速度是否真會影響車鉤拉力,文章對此進行仿真分析[5]。

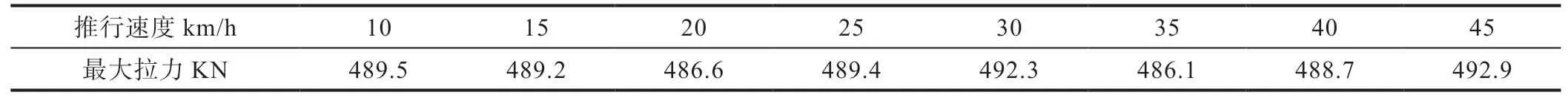

分別模擬一列空車(AW0)在35‰下坡道上以100%牽引力推行一列超員故障車(AW3)運行至一定速度10km/h、15km/h、20km/h、25km/h、30km/h、35km/h、40km/h、45km/h時實施100%緊急制動力的過程。得到的車鉤最大力值如表2。

表2 推行速度與最大拉力

通過對表中車鉤最大拉力值的分析可知,推行速度從10km/h到45km/h車鉤所受最大拉力的最大變化幅度為6.8KN,因此推行速度的變化基本上對車鉤所受的最大拉力無影響,故建議業主或客戶無需要求不同推行速度下的救援仿真計算。

2 結語

通過對不同條件下的救援工況進行模擬仿真得知:

(1)車鉤所受拉力與牽引制動響應時間曲線有關系,提供相對詳盡的曲線,可得到更接近實際的仿真數據;(2)車鉤所受拉力與牽引力和制動力有關系,牽引力和制動力越小,產生的車鉤拉力則越小;(3)對救援車及故障車同時施加制動力,可減小車輛的相對運動,進而減小車鉤拉力;(4)拉行救援較推行救援會產生較小的車鉤拉力;(5)車鉤吸能方案的改變可影響車鉤拉力的大小;(6)推行速度對車鉤所受拉力無明顯影響。