一種橡膠管環切機的設計

魏蘇皖,劉 婧,馬宇飛,邵殿飛

(巢湖學院 機械工程學院,安徽 巢湖 238000)

0 引 言

中國機械制造行業已經使用數億噸的橡膠,隨著我國工業現代化的高速發展,橡膠切割加工效率和質量也必須不斷提高,我國橡膠產業正處于快速發展時期,橡膠加工業略顯落后,主要表現為加工效率低、加工精確度不足,加工成本高等。例如,在對橡膠棒料的切割加工時多采用激光切割設備、等離子切割設備等,這類機械切割設備大多需要從外國引進[1]。目前專業切割橡膠管切割機的需求越來越迫切,橡膠機械制造行業要實現可持續發展,應該積極促進橡膠切割加工科研開發技術,盡快滿足橡膠切割加工行業發展需求。

針對傳統切割設備切割橡膠毛料,加工成本普遍較高,切割效率低問題,筆者在前人研究基礎上提出一種橡膠管快速切割機設計方案,通過介紹此橡膠管環切機的工作原理,電機選擇,切割系統設計和軸有限元分析,驗證了此設計的可行性方案,解決現有問題,為降低生產成本和提高生產效率提供一種新的方法。

1 橡膠管環切機總體結構設計方案

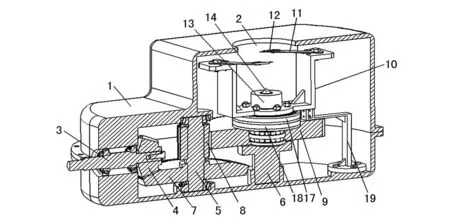

如圖1所示,橡膠管環切機構包括箱體,箱體內設有輸入軸,輸入軸伸出箱體與電機的輸出軸固定,并與箱體通過軸承連接,遠離電機的一端與主動錐齒輪固定;箱體內豎直設有轉軸和固定軸,轉軸的兩端分別與箱體通過軸承連接,且分別與從動錐齒輪和主動直齒輪的中心固定;從動錐齒輪與主動錐齒輪嚙合連接;固定軸下端與箱體內壁固定,固定軸外套設有從動直齒輪,從動直齒輪與固定軸通過軸承連接,與主動直齒輪嚙合連接;從動直齒輪上端對稱固定有旋轉架,旋轉架上端固定有鐵制刀具的刀架、電磁鐵;固定軸上端固定有電磁吸盤,電磁吸盤上端設有圓柱鐵芯;從動直齒輪的輪轂外緣套設固定有電刷銅環和絕緣木環,箱體內底部固定有電刷的電刷支架。

圖1 橡膠管環切機的結構圖1.箱體 2.放置孔 3.輸入軸 4.主動錐齒輪 5.轉軸 6.固定軸 7.從動錐齒輪 8.主動直齒輪 9.從動直齒輪 15.圓柱鐵芯 16.定位孔 17.電刷銅環 18.絕緣木環 19.電刷支架 21.橡膠管

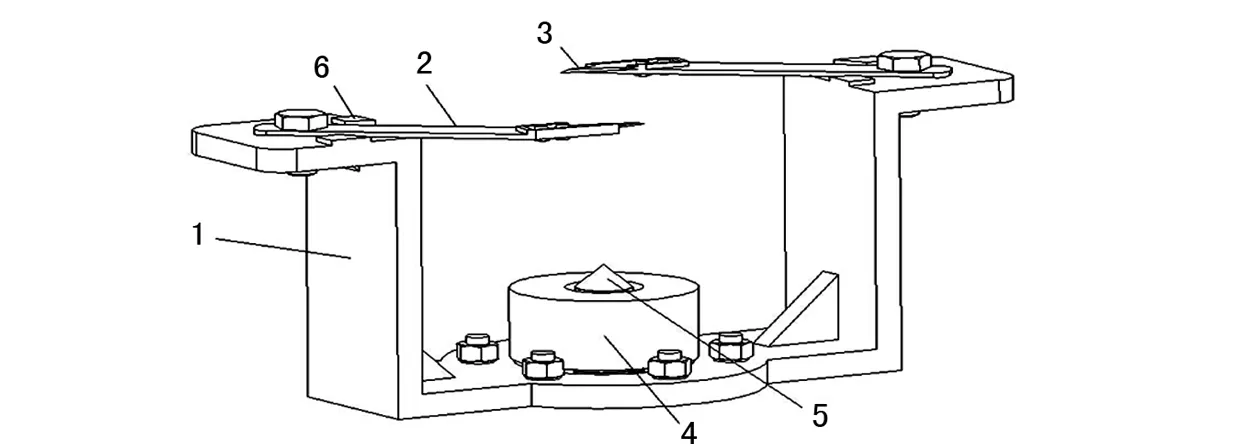

此次設計要求重點是所設計的裝置需連接圓柱大齒輪和刀具并完成同步旋轉,如圖2所示的旋轉架,大圓柱齒輪與刀架的連接采用4個平頭螺釘進行連接。同時刀具的安裝采用螺栓進行約束,由于本設計刀具的下刀和還刀動作分別由電磁鐵提供吸附力和排斥力來實現,故螺栓僅用于軸向和徑向約束。

圖2 橡膠管環切機中旋轉架的結構圖1.旋轉架 2.刀架 3.刀具 4.電磁吸盤 5.錐形定位柱 6.電磁鐵

2 橡膠管環切機的工作原理

環形切割機的工作流程為:以電動機作為設備原動機,通過聯軸器連接圓錐齒輪副改變動力輸出方向,經過一級減速裝置后帶動裝配在固定軸上的齒輪,從而刀架旋轉帶動刀具對橡膠管進行環形切割。刀具下刀和還刀動作主要由刀架上端的電磁鐵改變電極所控制。通過以上兩組動作相互配合來完成對橡膠管環繞切割的目的。

3 電動機的選擇

3.1 電動機計算

查閱文獻[2]并根據實際工作要求選定Y系列電機,電機參數見表1。

經查閱文獻[3],選取本設計的切割系統的轉速n=90 r/min。

工作機所需功率為:

式中:Pw為切割系統所需功率,kW;T為切割系統阻力矩,N·m;n為切割系統的轉速,r/min。

電動機所需功率為:

式中:Pd為動力源所需功率,kW;η為傳動組總效率。

傳動裝置總效率為:

η=η1η25η3η4

由文獻[2]中取得傳動效率,聯軸器η1=0.99、滾動軸承η2=0.99、圓錐齒輪η3=0.97、圓柱齒輪η4=0.98。

η=0.99×0.995×0.97×0.98=0.89

根據常見機械切割設備,取刀具以及主軸上零件的總質量為1250 g,取切割刀片的工作區域為0.5 m。

由文獻[2]中選擇電動機額定功率:

Pεd=7.5 (kW)

由切割設備轉速為90 r/min。

式中:i1′為圓齒輪合理傳動比范圍2~3;i2′為圓柱齒輪合理傳動比范圍3~5。

nd=540~1 350 (r/min)

經查閱文獻[2],選定電機型號為Y160M-6,額定功率Pεd=7.5 kW,同步轉速n=1 000 r/min。技術參數見表1。

表1 電機主要技術參數

3.2 齒輪設計結論

齒數z1=23,z2=93,模數m=3 mm,齒寬B1=75 mm,B2=70 mm,中心距a=174 mm。

4 切割系統設計

4.1 電磁吸附裝置設計

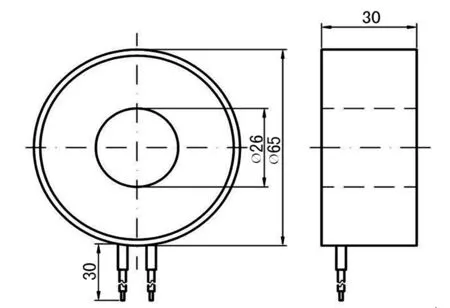

電磁吸附裝置用于吸附固定與橡膠管配合后的圓柱鐵芯,其組成為鐵芯、底殼和線圈,根據實際工作要求確定底殼和鐵芯的尺寸,按照工藝要求纏繞相應匝數的線圈,之后完成密封工作。

根據本設計的工作要求選擇由文獻[4]選擇XH-P65型吸盤電磁鐵作為主要吸附裝置,其參數為D=65 mm,d=26 mm,H=30 mm,L=300 mm,P=13 W,F=800 N,自重600 g。

在安全的使用范圍內,通過控制系統使電磁鐵完成充磁和退磁的工作,在圓柱鐵芯中心開槽,產生其與電磁吸盤配合后的徑向約束,提高切割膠管的精確度。電磁吸附裝置結構設計如圖3所示。

圖3 電磁吸盤

4.2 供電裝置設計

切割系統的工作方式為環繞切割,采用傳統供電方式會產生電線環繞的問題,因此采用電刷系統供電來解決供電問題。電刷系統主要組成為絕緣木、銅環、鐵環和電刷。安裝位置為大圓柱齒輪凸緣外圍。絕緣架由絕緣木制成,由兩個銅環內嵌絕緣木內部,并引出導線。結構設計如圖4所示。

圖4 電刷供電銅環

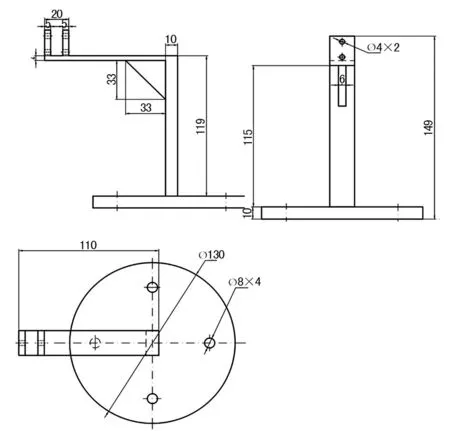

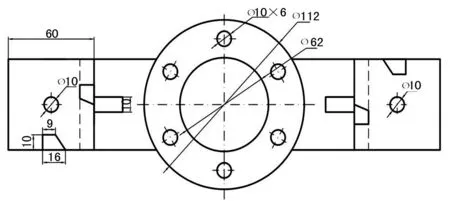

為保證供電系統穩定,需設計電刷支架支撐電刷,保證電刷與供電銅環穩定連接,設計將電刷支架用螺釘固定在箱體底部,為保證電刷支架穩定,底部設計為圓形,通過四個螺釘進行固定。結構設計如圖5所示。

圖5 電刷支架結構設計

4.3 旋轉刀架部分

根據本設計的實際工作要求,需設計一種裝置來連接圓柱大齒輪和刀具并完成同步旋轉,故設計了如圖6所示的旋轉刀架,大圓柱齒輪與刀架的連接采用4個平頭螺釘進行連接。同時刀具的安裝采用螺栓進行約束,由于本設計刀具的下刀和還刀動作分別由電磁鐵提供吸附力和排斥力來實現,故螺栓僅用于軸向和徑向約束。結構設計如圖6、7所示。

圖6 旋轉刀架主視圖

圖7 旋轉刀架俯視圖

5 軸有限元分析

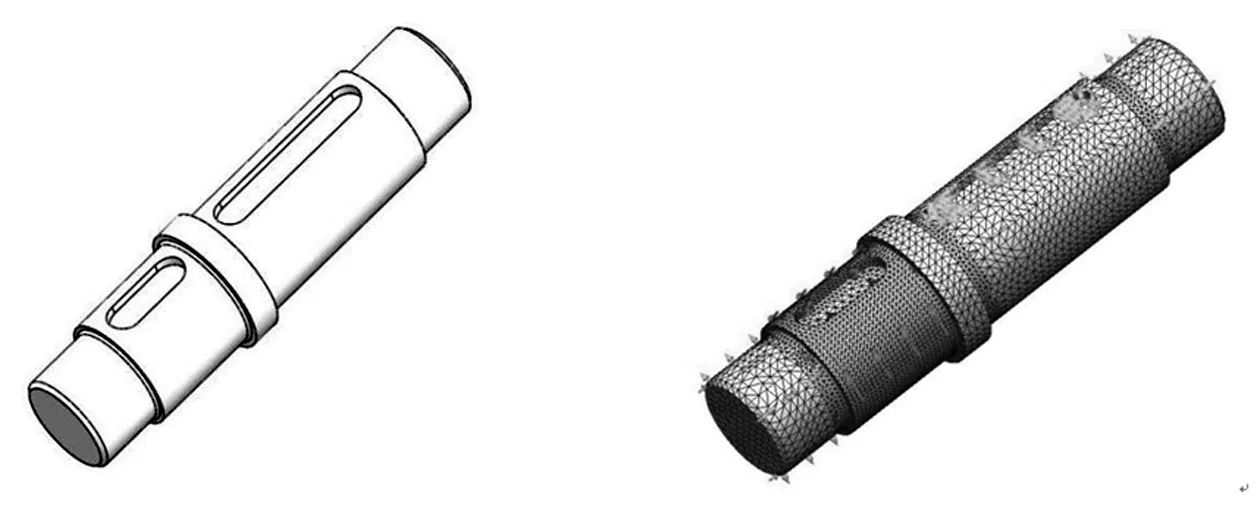

使用Solidworks軟件的Simulation模塊對傳動系統中的中間轉軸進行靜力學分析和疲勞分析。中間軸的三維模型如圖8所示。

圖8 中間軸三維模型 圖9 中間軸有限元模型

在Simulation模塊中創建一個新算例并選擇類型為靜應力分析。

選擇材料屬性為E=2.05×1011Pa,ε=0.29,ρ=7 850 kg/m3,σ=530 MPa的45#鋼為定義軸材料。添加正確的夾具約束以模擬轉軸的受力情況,點擊夾具顧問選擇固定幾何體夾具并添加至小圓柱齒輪安裝位置及長鍵槽處,完成約束以完成邊界條件的設置。由表2得知中間軸輸入扭矩TⅡ=166.49 N·m,將扭矩添加置大圓錐齒輪安裝位置及短鍵槽處。選擇網格控制調整局部網格細化添加至短鍵受力面,定義整體網格密度為良好,雅可比點為4點,采用高品質網格單元,生成網格,網格單元大小為2.931 1 mm,節點數為165 879,單元總數為115 901。生產有限元模型如圖9所示。

表2 各軸動力參數

6 試驗效果

橡膠管環切機采用旋轉雙刀架,刀架用于安裝固定刀具,并約束刀具的工作范圍,工作時電磁鐵吸附刀架使刀具壓緊待切割橡膠管,完成下刀動作,通過齒輪的旋轉帶動旋轉刀架進行環繞式切割的方法,從而相較于傳統切割機提高了效率及切割過程穩定性。電磁吸附裝置用于吸附固定與橡膠管配合后的圓柱鐵芯,實際工作過程中,用頂尖螺柱對鐵芯進行徑向約束,同時將電磁吸盤與固定心軸組合固定,在這一過程中,驗證了電磁吸盤固定切割件,無需專用夾具的問題。由于在切割系統的工作方式為環繞切割,如果采用傳統供電方式會產生電線環繞的問題,而此設計將導線內嵌與電刷系統的絕緣架內并固定于箱體底部,從而避免了電線纏繞的問題。

7 結 語

我國橡膠機械產品加工生產量與銷售額均呈現逐步增長趨勢,在國際市場競爭激烈加劇的背景下,提升橡膠機械加工產品的質量、等級、檔次是重中之重。因此提高設備技術水平及精度是促進橡膠生產更新換代的必經之路[5]。

通過此次對橡膠管環切機的試驗,達到了操作過程簡化的目標,提高了切割機的加工效率。新型橡膠管環切機結構簡單,不僅生產成本低,采用雙刀進行環繞式切割,還大大提高了切割過程穩定性,同時電磁吸盤固定吸附切割件,無需專用夾具,電刷系統為電磁鐵供電,避免電線纏繞問題,為以后橡膠切割領域提供技術參考。