某車型踏板感模擬器設計及驗證

賈文建,李 陽

(1.上海匯眾汽車制造有限公司,上海 200122; 2.上海汽車底盤電子化及輕量化工程技術研究中心,上海 200000)

0 引 言

隨著中國汽車產業的不斷發展,至2019年,中國汽車汽車產銷量已經連續11年位列世界第一。傳統汽車的發展帶來的不僅僅是出行的方便,空氣污染,能源消耗的急劇增加也是我們不得不面臨的問題。隨著節能減排的要求不斷提升,電動汽車的產銷比重也日漸提升我國新能源汽車基本上是從2009年開始起步,經過不到10年的時間,新能源汽車產業規模已經全球領先,2015年和2016年連續兩年產銷量居世界第一,累計推廣100萬輛新能源汽車,占全世界的一半[1]。

制約電動汽車發展的一個關鍵問題是續航里程,再生制動為新能源電動車節能方式之一。當車輛制動時,電機反轉產生制動力矩,配合傳統制動系統進行制動,將產生的電能存儲在蓄電池中。再生制動系統必須滿足兩點要求: 一是對應車軸的液壓制動必須退出,解決制動液的流出問題;二是必須保證和傳統制動相同的制動踏板感覺。否則,再生制動踏板感覺和傳統制動踏板感覺明顯不同,會造成駕駛人對車輛制動產生誤判,影響制動安全[2-3]。

為兼顧能量回收及制動踏板感,制動踏板模擬器適時出現。現在行業內主要有兩種形式:制動踏板機械解耦形式和制動主缸液壓解耦形式[4]。筆者依托機械解耦方案,基于某車型的踏板感需求,設計一款新型的模擬器方案,通過不同剛度彈簧并聯組合設計,滿足制動過程中的踏板感需求,不僅很好解決了踏板感問題,而且簡單的結構對模擬器的產業化及成本控制意義重大。

1 踏板感定義及需求分析

1.1 踏板感定義

傳統液壓制動系統,駕駛員踩下制動踏板,在真空助力器的助力下,推動制動主缸活塞運動,管路油壓通過制動管路傳遞到制動輪缸,產生制動力矩,并通過輪胎與路面的摩擦形成制動力,使得車輛減速到最終停止[5]。

制動踏板感覺則是制動踏板機構給駕駛員的反饋,可以通過減速度-踏板力曲線和減速度-踏板行程曲線、踏板力與踏板行程、踏板行程與管路壓力、踏板力與管路壓力等進行客觀的測試,也可以通過一定的主觀感受來評價。

1.2 需求分析

表1所列為某車型的踏板感相關數據,根據表1可以得到減速度-踏板力,減速度-踏板行程,踏板力與踏板行程之間的關系。

表1 某車型踏板感需求

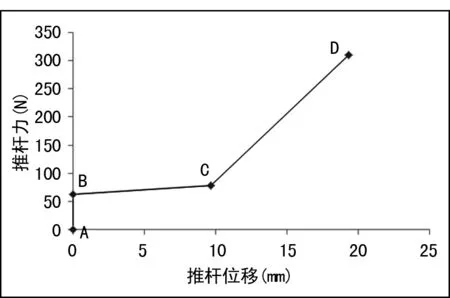

制動踏板感覺的客觀評價由制動系統性能參數來實現一般用制動踏板位移-踏板力曲線來描述。表2、圖1是根據表1及踏板比計算所得,方案設計將圍繞設計目標曲線進行。

表2 設計目標參數

圖1 設計目標曲線

2 方案設計

由需求分析發現踏板感是由三段組成,第一段位移為0 mm,力由0 N變化至62 N;第二段位移為0~9.1 mm,力由62 N變化為82.5 N;第三段位移為9.1~19.4 mm,力由82.5 N變化到330 N。

2.1 設計思路及結構組成

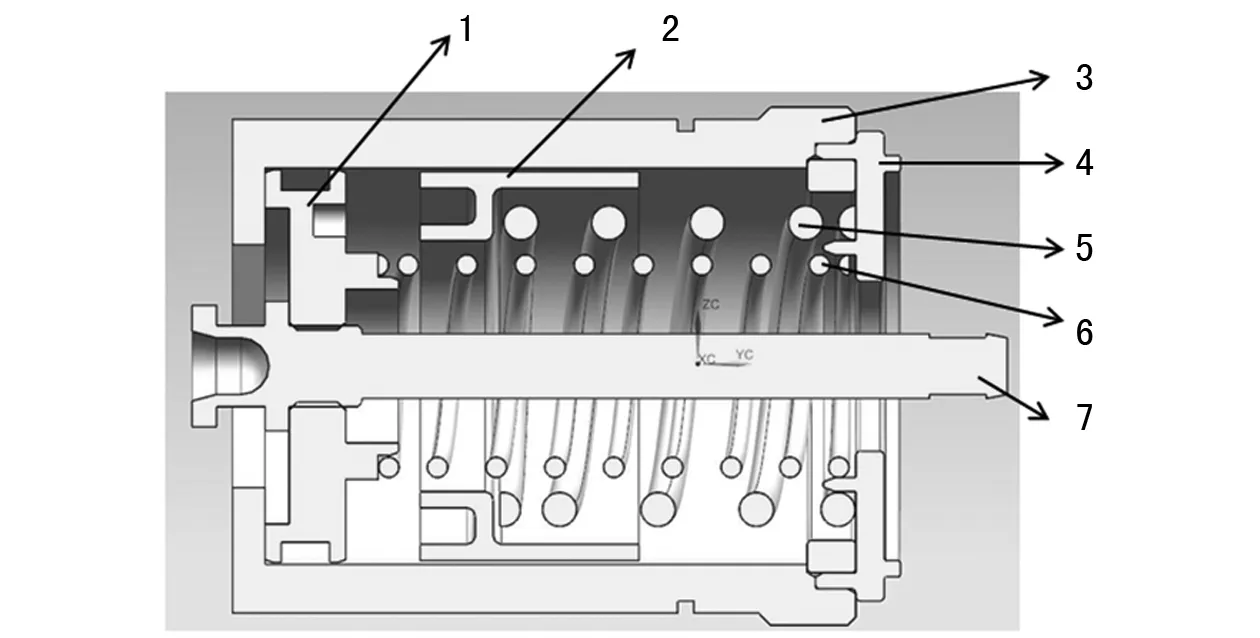

此設計方案利用彈簧特性來匹配制動踏板感:①A-B,通過彈簧1在安裝時的預緊力實現,在位移不變的條件下,力從0 N突變至62 N;②通過彈簧1的壓縮形變來實現B-C的變化,通過計算力-位移的對應關系,設計彈簧1剛度等相關參數;③通過彈簧1與彈簧2并聯后的壓縮形變來實現C-D的變化,通過計算力-位移的對應關系,設計彈簧2剛度等相關參數。模擬器結構如圖2所示。

圖2 模擬器組成1.彈簧1壓塊 2.彈簧2壓塊 3.模擬器殼體 4.彈簧底座 5.彈簧2 6.彈簧1 7.輸入桿

2.2 關鍵零部件設計

(1) 彈簧1基本參數計算

剛度計算:

K1=2.2 N/mm

式中:K1為彈簧1的剛度;F1為A點推桿力;F2為B點推桿力;Δx為A到B行程變化量。

彈簧1高度計算:

L=L1+L2+L3

式中:L為彈簧1自有高度;L1為工作行程;L2為預緊壓縮行程;L3為壓并高度+剩余可壓縮行程。

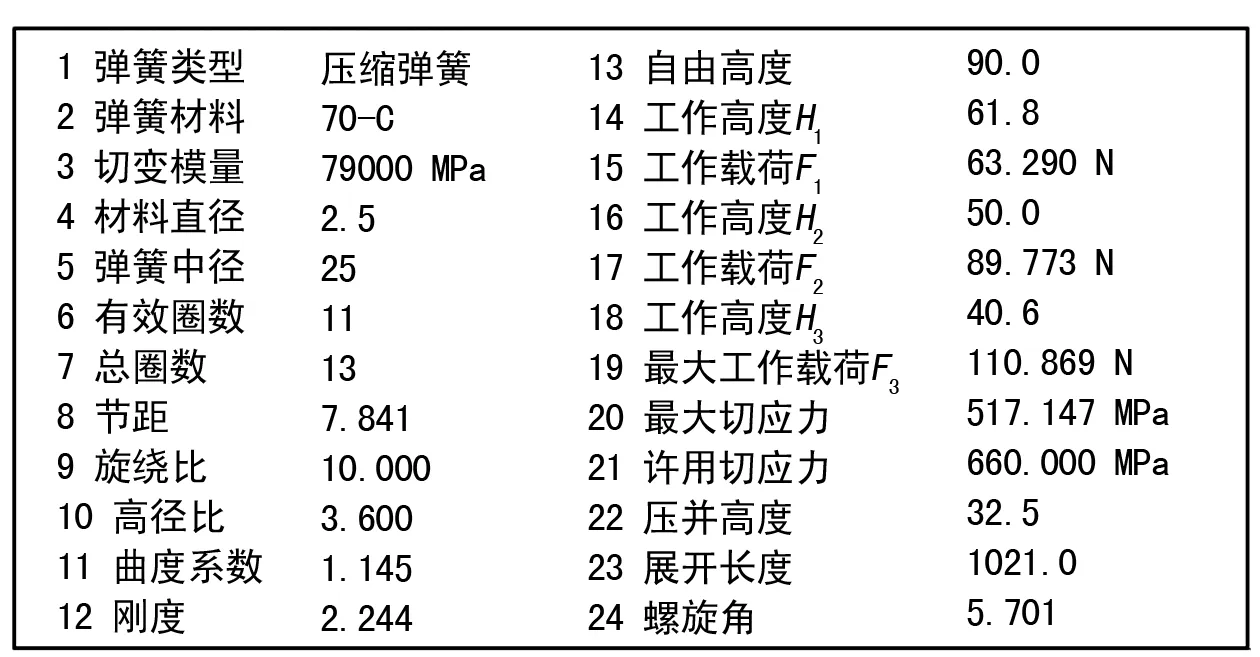

通過擬合計算得出彈簧1的參數見圖3。

圖3 彈簧1設計參數

(2) 彈簧2基本參數計算

剛度計算:

=K2-K1

=21.82 N/mm

式中:K3為彈簧2剛度;K2為C點至D點的彈性系數。

彈簧2高度計算:

L4=L-L1-9.1=52.7 mm

式中:L4為彈簧2自由高度;L5為彈簧2工作行程。

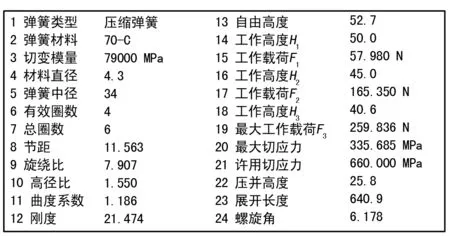

通過擬合計算得出彈簧2的參數見圖4。

圖4 彈簧2設計參數

2.3 法規校核

依據GB21679要求,應急制動滿足0.244 g減速度時,踏板力不低于65 N,不高于500 N。

根據車型需求輸入,車型制動系統匹配22.22 mm主缸,滿載工況下,減速度0.244 g,主缸對應壓力24 bar。通過理論計算得到,壓力24 bar,對應輸入力F3:

F3=P×S=1 072 N

根據車型需求輸入,車減速度0.244 g,對應踏板位移36 mm,此模擬器匹配解耦電子助力器,解耦間隙對應推桿位移8 mm,通過理論計算得到,助力失效后,達到0.244 g減速度,所需推桿力F4:

=317.4 N

所需踏板力F5:

通過計算得到,減速度0.244 g時,踏板力F5如下:

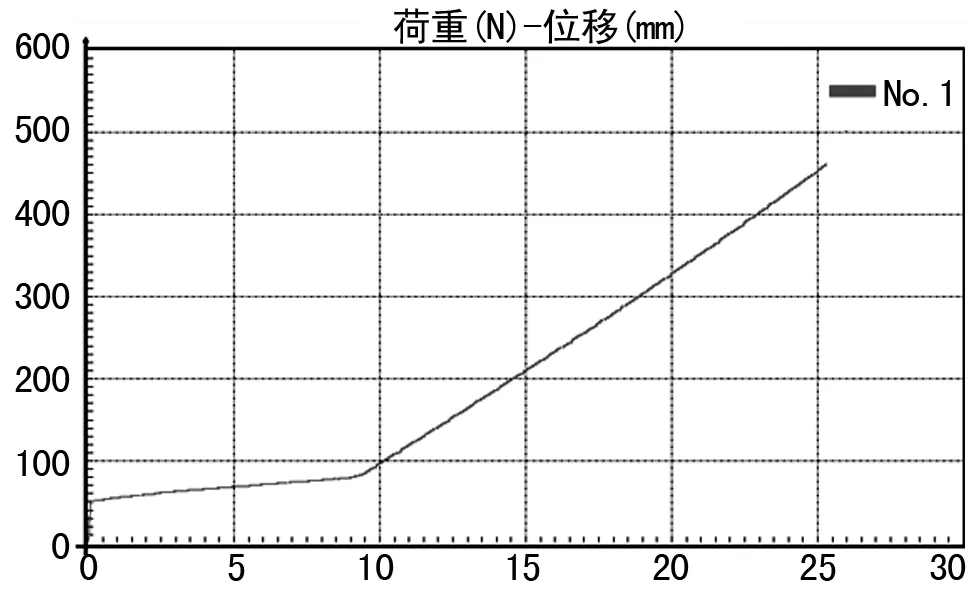

65 N 安全系數1.18,滿足法規要求。 (1) 測試目的:測試模擬器力—位移曲線是否滿足設計需求。 (2) 測試設備:專用測試臺匹配力傳感器、位移傳感器見圖5。 圖5 測試設備 (3) 試驗方法:將踏板模擬器總成通過夾具固定于試驗臺架上,設備輸入推桿與臺架的試驗輸出端連接,輸入力傳感器和輸入位移傳感器安裝在臺架的試驗輸出端;以2±0.2 mm/s的加載速度推動模擬器推桿,直至輸入力達到450 N。 (4) 記錄整個試驗過程中的輸入位移-輸入力數據,并繪制曲線圖,見圖6。 圖6 模擬器測試曲線 圖7是通過Excel將實驗得到的測試數據與需求數據擬合得到的(推桿位移-推桿力)曲線對比圖,從圖7中可以看到,測試結果與設計需求高度吻合。測試結果同樣具有三段,A-B段,B點測試的輸入力略低于設計要求;B-C段,曲線基本重合,且拐點位置C滿足設計需求的9.1 mm;C點以后,整個測試曲線在計算曲線下方,即測試結果同樣位移下,輸入力偏小,差值在5%以內,可接受。 圖7 結果對比 測試結果與計算曲線無法完全重合的原因有兩個:①測試設備測試誤差導致,傳感器的測量結果都 會有一定的誤差,這是允許存在的;②制造誤差導致,兩個彈簧的剛度、自由高度以及對手件的制造誤差也會導致結果有差異。 (1) 通過分析某車型的制動踏板感需求,設計一種可實現踏板感的模擬方案,用于解決解耦式電子助力器的踏板感問題。文中分析了模擬器的工作原理,對關鍵零部件的設計進行分析計算,完成機構設計。 (2) 通過理論校核,確定此方案滿足法規要求,并通過實驗測試,證明設計方案滿足踏板感需求。 (3) 此方案是利用彈簧并聯組合實現的,彈簧在使用過程中可能會出現的異響、剮蹭問題還要不斷關注;此次研究只對模擬器常溫性能進行驗證,關于極限溫度以及可靠性的結果還需進一步驗證。3 實驗驗證及結果對比分析

3.1 實驗驗證

3.2 結果對比分析

4 結 論