吊楔修邊、吊楔沖孔復合模具結構

任志國,蘇傳義,何劉軍,王鑫

1.一汽集團股份有限公司蔚山工廠 吉林長春 130012

2.一汽集團股份有限公司 吉林長春 130011

1 序言

轎車整體式行李箱外板牌照燈處的沖孔方向一般與該側修邊方向不同,沖壓工藝內容通常是先吊楔修邊,然后吊楔沖孔,分成兩個工序完成。

2 產品及沖壓工藝說明

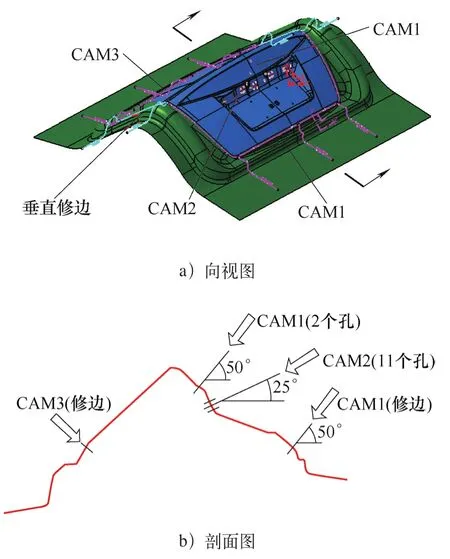

某轎車行李箱外板材料H140-05,料厚0.7mm。行李箱外板上面有3組不同方向的孔,如圖1所示,第1組孔:車標安裝孔2個;第2組孔:牌照燈處的孔11個;第3組孔:牌照安裝孔4個。

圖1 行李箱外板

該件的沖壓工藝為op10拉延,op20吊楔修邊、吊楔沖孔,及op30翻邊吊楔翻邊共3道工序,外加一套沖孔工裝(沖4個牌照安裝孔,在焊裝車間完成)。

主要介紹op20吊楔修邊、吊楔沖孔復合模具結構,其工藝內容如圖2所示。在牌照側,CAM1沖壓方向與水平方向成50°角,通過CAM1吊楔修邊、吊楔沖孔將該側邊全部修掉,并且將第1組孔即2個車標安裝孔沖出;CAM2沖壓方向與水平方向成25°角,通過CAM2吊楔沖孔將第2組孔即11個牌照燈處的孔全部沖出。在風窗側,通過CAM3吊楔修邊將該側邊全部修掉。

圖2 op20吊楔修邊、吊楔沖孔工藝內容示意

3 吊楔修邊、吊楔沖孔復合模具結構

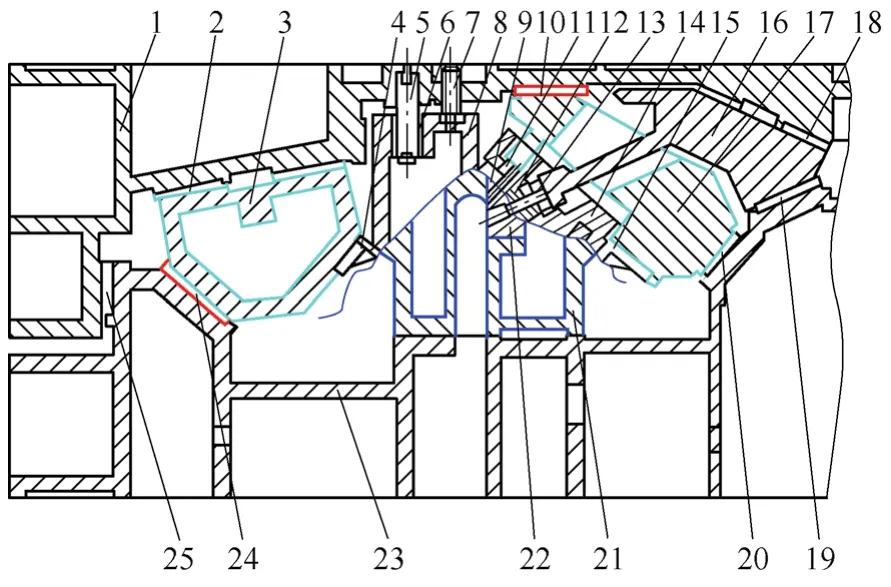

通過圖2所示的工藝內容可以看到,在牌照側,CAM1、CAM2的沖壓方向相差25°,在同一個剖面上,一套模具同時布置了兩個吊楔結構,如何避免兩個吊楔結構的干涉,是需要解決的主要問題。另外要充分考慮模具的強度,滿足模具強度要求及模具裝配、維修拆卸的需要。復合模具結構如圖3 所示。

圖3 吊楔修邊、吊楔沖孔復合模具結構示意

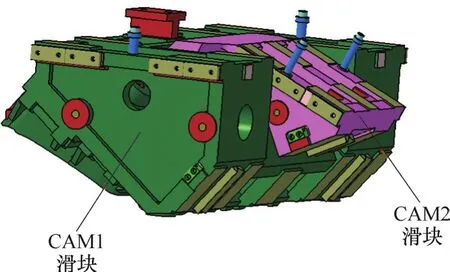

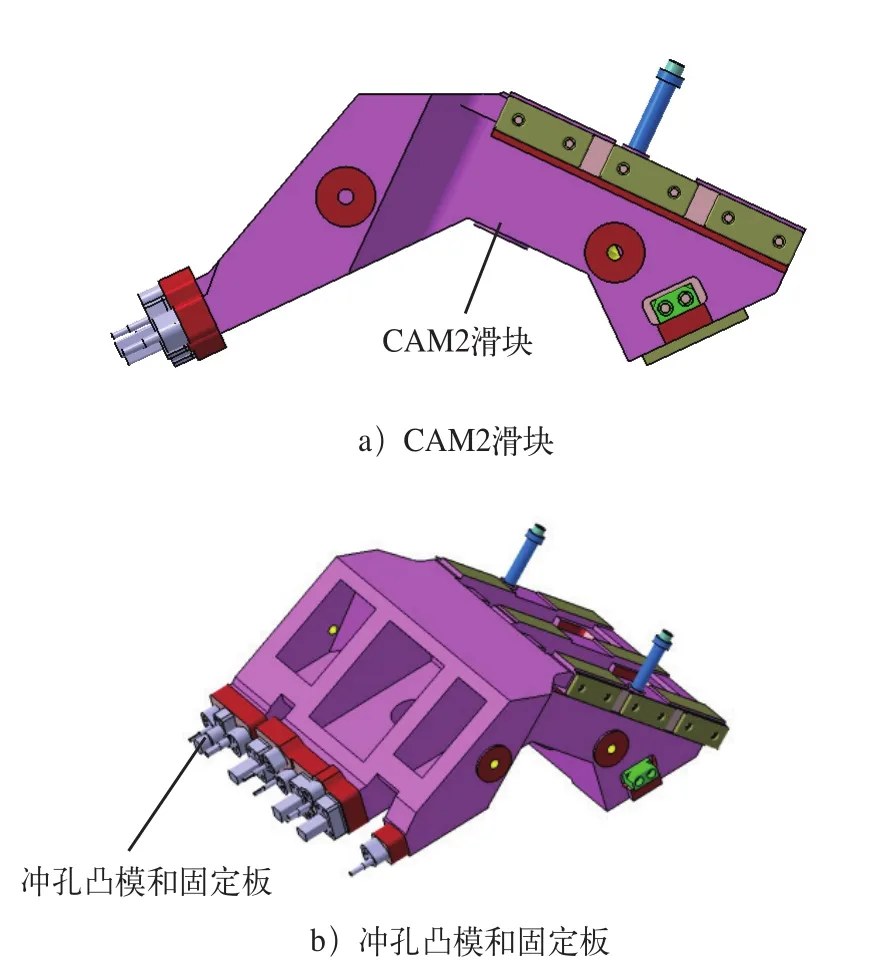

吊楔CAM1與吊楔CAM2之間的裝配關系如圖4所示,CAM1滑塊的形狀如圖5所示,CAM2滑塊的形狀及上面安裝的沖孔凸模、固定板如圖6所示。

圖4 CAM1與CAM2之間的裝配關系示意

圖5 CAM1滑塊

從圖3~圖6可以看出,CAM1滑塊為鑄件,尺寸比較大,為框架結構,具有足夠的強度、剛度。上面安裝修邊凹模鑲塊、壓料板和壓料板鑲塊等,中間有一個大的矩形孔,用于躲避CAM2滑塊,為CAM2滑塊穿過留有足夠的空間。CAM2滑塊為鑄件,工作方向上較長,需要穿過CAM1滑塊中間的矩形孔,因此設計了多條加強筋,以滿足零件強度的要求。CAM2滑塊上面主要安裝沖孔凸模、固定板(見圖3中件13),完成沖第2組共計11個孔的功能。

圖6 CAM2滑塊及沖孔凸模、固定板

4 模具工作過程

1)將制件放在凸模上,靠形狀定位。

2)上模隨壓機滑塊一起向下運動,壓料板將制件壓緊在凸模上。

3)壓機滑塊繼續向下運動,CAM1滑塊與CAM1斜楔導板接觸,CAM1滑塊開始運動,壓料板、壓料板鑲塊將制件壓緊在凸模上。

4)壓機滑塊繼續向下運動,CAM2滑塊與CAM2斜楔導板接觸,CAM2滑塊開始運動。

5)壓機滑塊繼續向下運動,CAM1、CAM2分別完成修邊和沖孔工作。

6)壓機滑塊開始向上運動,CAM2滑塊開始回退,然后CAM1滑塊開始回退,壓料板、壓料板鑲塊與制件脫離。

7)壓機滑塊繼續向上運動,壓料板與制件脫離,滑塊運動到上死點,完成一個工作循環。

5 注意事項

(1)避免模具干涉 CAM1滑塊、CAM2滑塊兩者運動方向不同,空間有限,因此容易干涉。設計時,要畫出模具行程線圖,確定好初始位置的狀態,留出足夠的空間,避免零件干涉。

(2)模具的裝配、拆卸 拆卸時,先將CAM1滑塊上的壓料板鑲塊拆下,然后拆下CAM2滑塊上的沖孔凸模和固定板,然后將CAM1滑塊總成拆下(沿傾斜方向吊出),最后拆下CAM2滑塊總成。模具裝配過程與拆卸過程相反,不再贅述。可以看出,模具裝配和拆卸相對比較復雜,必須嚴格按照操作指導書進行操作,否則可能會損傷模具。

6 結束語

吊楔修邊、吊楔沖孔復合模具結構可以實現修邊方向與沖孔方向不同時一套模具即可完成修邊沖孔,節省一套模具的目的。該模具結構已經在我公司完成了大批量生產驗證,已經成為標準典型結構。