α-甲基苯乙烯樹脂對輪胎胎面膠性能的影響

孔令純,徐嘉輝,趙 菲

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

中國已成為世界最大的輪胎生產國和橡膠消費國,輪胎行業在國民經濟中的地位持續提升。耐磨性能、抗濕滑性能和滾動阻力被稱為輪胎胎面膠的“魔三角”,三者很難同時提高。白炭黑補強的溶聚丁苯橡膠(SSBR)兼具較低的滾動阻力和優異的抗濕滑性能,符合輪胎高速、安全、節能、環保的要求,已成為綠色輪胎胎面膠的主要用膠[1-6]。但是SSBR的耐磨性能較差,在高性能輪胎胎面膠中常與順丁橡膠(BR)并用,以改善胎面膠的綜合性能。抗濕滑性能是輪胎行駛安全的重要指標,低相對分子質量樹脂作為操作油的替代品,能調節胎面膠的粘彈性,從而改善輪胎的抗濕滑性能[7-8]。樹脂與橡膠的相容性會影響胎面膠的動態力學性能[9]。本工作以SSBR和SSBR/BR并用膠作為主體材料,研究α-甲基苯乙烯樹脂對輪胎胎面膠性能的影響,以期為高性能輪胎胎面膠的開發提供依據。

1 實驗

1.1 主要原材料

3種SSBR(分 別 記 為SSBR1,SSBR2,SSBR3,結構參數見表1),市售品;BR9000,中國石化北京燕山石化公司產品;α-甲基苯乙烯樹脂,牌號CSR6200[相對分子質量為680,玻璃化溫度(Tg)為41.4 ℃,軟化點為90~110 ℃],江蘇麒祥高新材料有限公司產品;白炭黑1165MP,英國羅地亞公司產品;偶聯劑Si69,德國贏創公司產品。

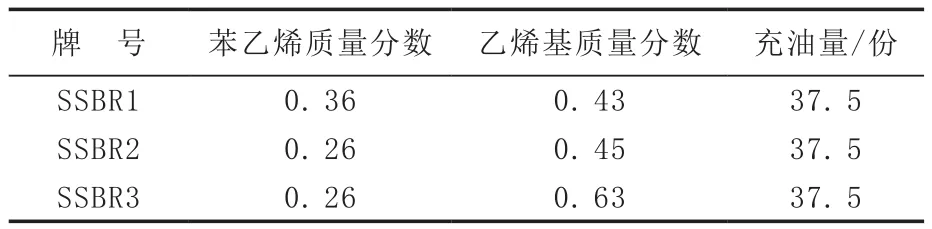

表1 3種SSBR的結構參數Tab.1 Structure parameters of three kinds of SSBR

1.2 主要設備和儀器

XSM-500型密煉機,上海科創橡塑機械設備科技有限公司產品;X(S)K-160型雙輥開煉機,上海橡塑機械有限公司產品;MDR2000型無轉子硫化儀,美國阿爾法科技有限公司產品;XLB型平板硫化機,青島亞東橡機有限公司產品;VERTEX70型傅里葉變換紅外光譜(FTIR)儀,德國布魯克公司產品;DSC204F1型差示掃描量熱(DSC)儀和DMA242C型動態力學性能分析(DMA)儀,德國耐馳公司產品;Z005型萬能電子拉力機,德國Zwick公司產品;GT-7012-D型DIN磨耗試驗機,中國臺灣高鐵科技股份有限公司產品。

1.3 配方

SSBR 137.5或SSBR/BR 96.3/30,白 炭黑1165MP 70,偶聯劑Si69 7,氧化鋅 3,硬脂酸 1,防老劑TMQ 1,防老劑4020 1.5,微晶蠟 1,α-甲基苯乙烯樹脂 10或0,硫化體系4.7。

1.4 試樣制備

先在密煉機中混煉,密煉室初始溫度為80 ℃,轉子轉速為70 r·min-1,填充因數為0.7,混煉工藝為:加入SSBR和BR,混煉1 min時加入α-甲基苯乙烯樹脂,2 min時加入1/2白炭黑和偶聯劑Si69以及氧化鋅、硬脂酸等小料,3.5 min時加入剩余1/2白炭黑和偶聯劑Si69;當溫度達到145 ℃時,將轉子轉速調整為60 r·min-1,繼續混煉3 min,排膠。

調節開煉機輥距至1.6 mm,加入密煉膠,保證輥筒上留有堆積膠,加入硫化體系后左右割刀各3次,調節輥距至0.3 mm,打三角包、薄通5次,排氣,下片,膠料停放24 h后待用。

膠料在平板硫化機上硫化,硫化條件為160℃×t90,硫化膠片停放24 h后進行性能測試。

1.5 性能測試

(1)FTIR譜:采用FTIR儀測試α-甲基苯乙烯樹脂的FTIR譜。(2)相容性:采用DSC儀測試SSBR(生膠)及SSBR/α-甲基苯乙烯樹脂共混物的Tg,升、降溫速率為10 ℃·min-1。(3)動態力學性能:采用DMA儀以雙懸臂模式進行溫度掃描,溫度范圍為-60~100 ℃,升溫速率為3 K·min-1,頻率為10 Hz。(4)硫化特性:采用無轉子硫化儀按照GB/T 16584—1996進行測試,硫化溫度為160℃。(5)邵爾A型硬度:按照GB/T 531.1—2008進行測試。(6)拉伸性能:采用電子拉力機按照GB/T 528—2009進行測試,試樣為啞鈴形,拉伸速率為500 mm·min-1。每組測試5個試樣,結果取中值。(7)撕裂強度:按照GB/T 529—2008進行測試,拉伸速率為500 mm·min-1。每組測試3個試樣,結果取平均值。(8)耐磨性能:采用DIN磨耗試驗機按照GB/T 9867—2008測試DIN磨耗量。

2 結果與討論

2.1 α-甲基苯乙烯樹脂的結構

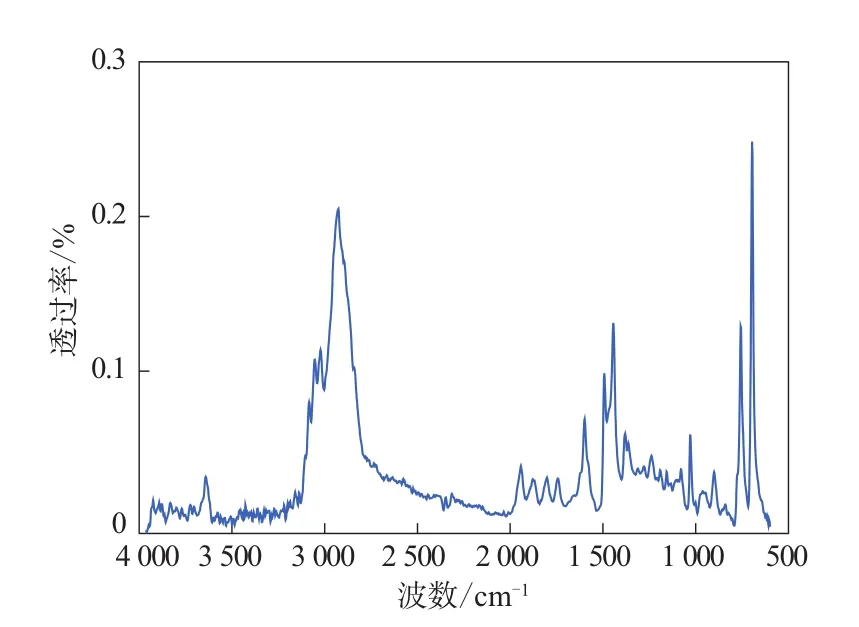

α-甲基苯乙烯樹脂的FTIR光譜如圖1所示。

圖1 α-甲基苯乙烯樹脂的紅外光譜Fig.1 FTIR spectrum of α-methylstyrene resin

由圖1可知,波數698和759 cm-1處為苯環的單取代吸收特征峰,1 601 cm-1處為苯環的骨架振動即環呼吸振動峰。α-甲基苯乙烯樹脂的苯環結構可以與SSBR產生較強的π-π作用,保證α-甲基苯乙烯樹脂與SSBR良好的相容性。

2.2 相容性

為了解α-甲基苯乙烯樹脂與不同苯乙烯含量SSBR(生膠)的相容性,對SSBR僅與30份α-甲基苯乙烯樹脂配合的共混物進行DSC測試,將共混物的Tg與SSBR的Tg進行對比,結果如表2所示。

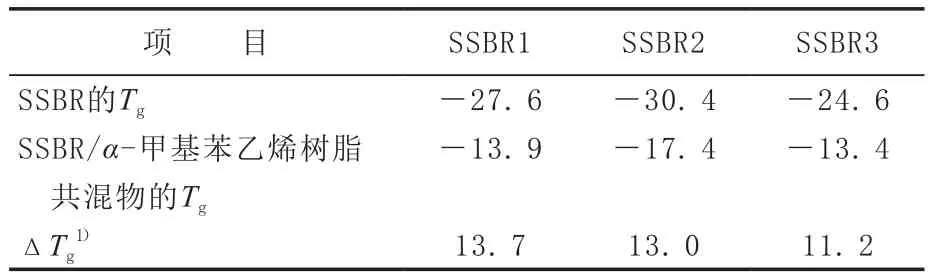

表2 α-甲基苯乙烯樹脂對SSBR的Tg的影響Tab.2 Effect of α-methylstyrene resin on Tg of SSBR ℃

樹脂的Tg普遍高于橡膠,若兩者相容性好,則加入樹脂后,膠料的Tg會向高溫方向移動,而且Tg偏移量越大,兩者的相容性越好。從表2可以看出,與SSBR的Tg相比,SSBR/α-甲基苯乙烯樹脂共混物的Tg向高溫方向移動,即SSBR與α-甲基苯乙烯樹脂的相容性較好,其中SSBR1/α-甲基苯乙烯樹脂共混物的Tg偏移量最大,說明α-甲基苯乙烯樹脂與苯乙烯含量大的SSBR1的相容性更好。

2.3 動態力學性能

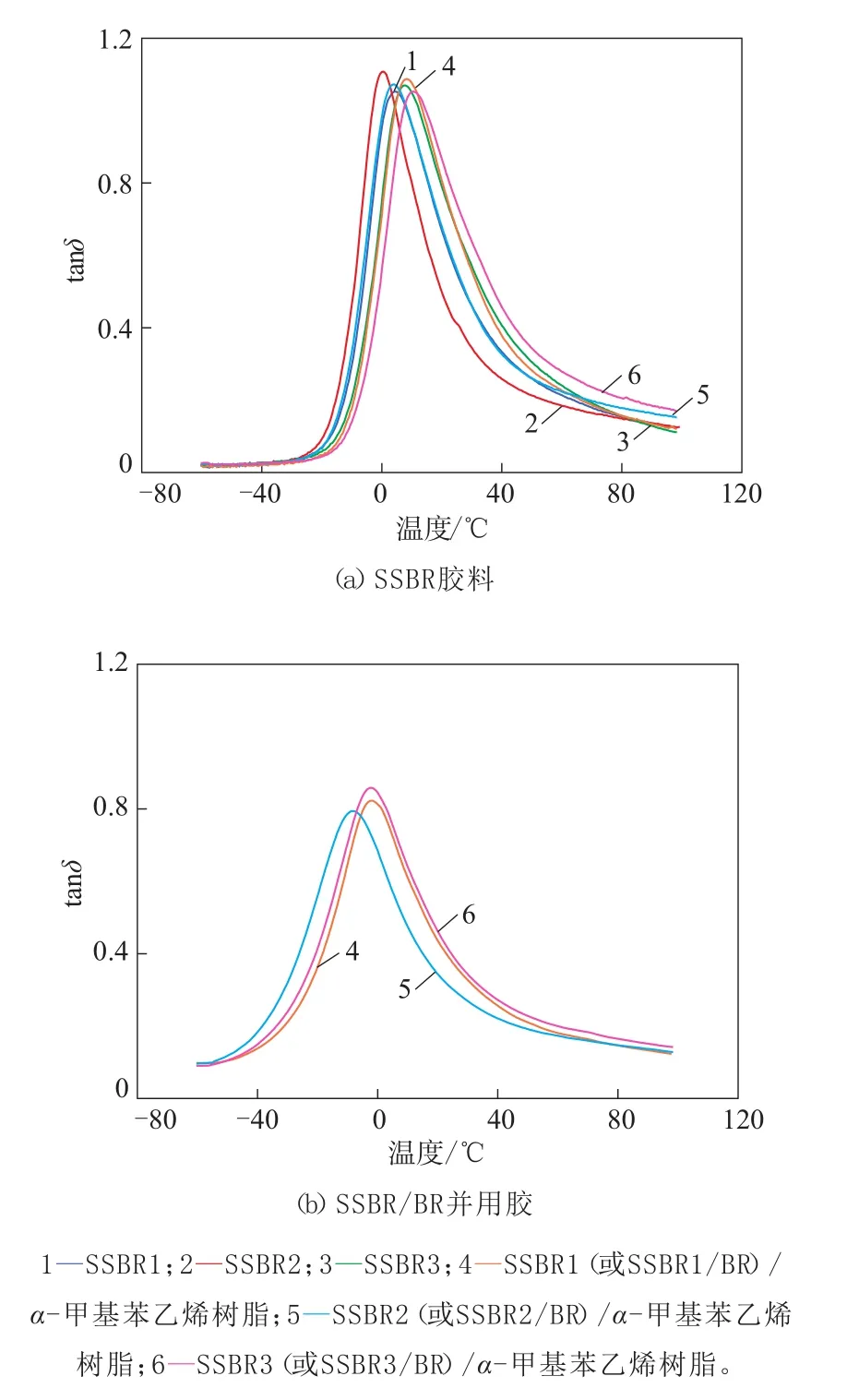

膠料(硫化膠)的動態力學性能如圖2所示(tanδ為損耗因子)。

圖2 膠料的動態力學性能Fig.2 Dynamic properties of compounds

從圖2可以看出,所有膠料均只出現1個損耗峰,表明3種SSBR,BR與α-甲基苯乙烯樹脂都有良好的相容性。

從圖2(a)可以看出,SSBR膠料加入α-甲基苯乙烯樹脂后,膠料的損耗峰右移,膠料的滾動阻力提高。但是與α-甲基苯乙烯樹脂相容性最好的SSBR1,加入α-甲基苯乙烯樹脂的膠料不僅可以增大低溫區(0~30 ℃)的tanδ,而且對滾動阻力的負面影響很小。

從圖2(b)可以看出:SSBR與BR并用,并用膠的損耗峰半峰寬增大,并且損耗峰向低溫方向移動,這是由于BR的Tg更低,同時BR的分子鏈柔順性更好;并用膠的tanδ峰值減小;BR的加入不會影響損耗峰曲線變化的基本趨勢,與α-甲基苯乙烯樹脂相容性最好的SSBR1/BR并用膠在低溫區有著較大的tanδ,同時在高溫區tanδ減小較快,滾動阻力較低。

2.4 硫化特性

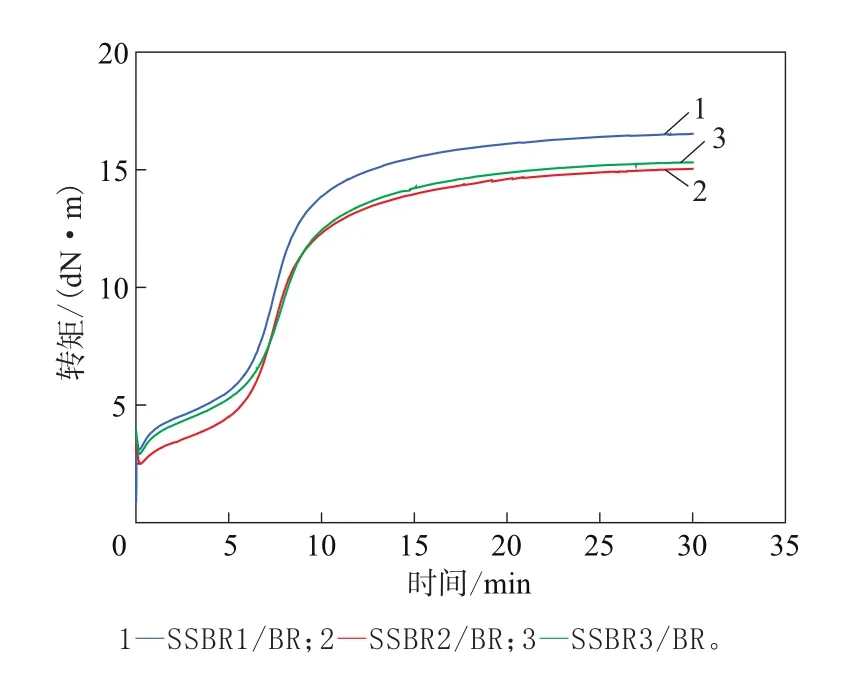

對添加α-甲基苯乙烯樹脂的SSBR/BR并用膠的硫化特性進行測試,硫化曲線如圖3所示。

圖3 SSBR/BR并用膠的硫化曲線Fig.3 Curing curves of SSBR/BR blends

從圖3可以看出,SSBR2/BR并用膠的FL明顯小于SSBR1/BR和SSBR3/BR并用膠,這是由于SSBR2的相對分子質量較小,加工流動性更好。SSBR1/BR的Fmax最大,同時t90較短,硫化速度最快。苯乙烯含量大的SSBR1不僅與α-甲基苯乙烯樹脂的相容性更好,而且SSBR1/BR并用膠的交聯程度也更高。

2.5 物理性能

添加α-甲基苯乙烯樹脂的SSBR/BR并用膠的物理性能如表3所示。

表3 SSBR/BR并用膠的物理性能Tab.3 Physical properties of SSBR/BR blends

由表3可以看出:SSBR2/BR并用膠的抗撕裂性能最好;SSBR1/BR并用膠的拉伸強度和拉斷伸長率都最高,這應該與SSBR1較大的相對分子質量和并用膠較高的交聯程度有關。苯乙烯含量大的SSBR1/BR并用膠的綜合物理性能優于其余2種并用膠。

2.6 耐磨性能

試驗表明,添加α-甲基苯乙烯樹脂的SSBR1/BR,SSBR2/BR,SSBR3/BR并 用 膠 的DIN磨 耗 量分別為90.8,99.2,112.4 mm3。這是因為添加α-甲基苯乙烯樹脂的SSBR/BR并用膠的耐磨性能主要由SSBR的分子結構決定,隨著SSBR苯乙烯含量減小、乙烯基含量增大,SSBR/BR并用膠的DIN磨耗量呈增大趨勢,耐磨性能降低。SSBR1/BR并用膠的DIN磨耗量最小,耐磨性能最好。

3 結論

(1)將α-甲基苯乙烯樹脂加入苯乙烯含量大的SSBR1中,共混物的Tg向高溫方向移動更大,SSBR1與α-甲基苯乙烯樹脂的相容性更好。加入α-甲基苯乙烯樹脂的SSBR1膠料和SSBR1/BR并用膠都具有更均衡的抗濕滑性能與滾動阻力。這說明提高α-甲基苯乙烯樹脂與SSBR的相容性有利于改善胎面膠的“魔三角”性能。

(2)SSBR并用BR能使并用膠的損耗峰向低溫方向移動,tanδ峰值明顯減小。SSBR1/BR并用膠的硫化速度更快,交聯程度、拉伸強度和拉斷伸長率更高,且DIN磨耗量更小,綜合性能更優異。