導熱介質鋼球在橡膠裂解過程中的強化傳熱研究

王晶晶,陳宏波,韓雯雯

(1.青島科技大學 機電工程學院,山東 青島 266061;2.輪胎先進裝備與關鍵材料國家工程實驗室,山東 青島 266061)

2018年我國橡膠制品的總產量達到了4 979.3萬t,廢舊輪胎數量已經達到3.798億條[1]。在回收利用廢橡膠的眾多方法中,熱裂解引起了人們極大的興趣和關注。熱裂解能夠有效地處理大量廢橡膠,獲得高價值的裂解產物,實現了廢橡膠資源的再利用,同時也解決了廢橡膠所造成的污染問題[2-4],目前被認為是極具經濟價值和具有良好前景的廢橡膠循環利用方式。

低溫催化裂解是目前處理廢橡膠熱裂解常用的方法[5],其裂解溫度較低和能量消耗較少,裂解產物中雜質含量較小[6]。但橡膠導熱性較差,受熱易粘著于回轉窯的內壁,當橡膠受熱結焦在回轉窯內壁時,會導致裂解能量利用率低、橡膠受熱不均以及結焦現象,造成橡膠裂解不充分,并浪費能源,這是廢橡膠高值化利用中亟待解決的難題。回轉窯裂解的熱交換過程主要包括固體之間的熱傳導以及固體之間、氣體與固體之間的熱輻射以及熱對流[7-8]。

本研究在回轉窯內加入一定量的導熱性良好的鋼球作導熱介質,而鋼球的優點是儲存熱量高和傳熱面積大。

在橡膠裂解過程中,鋼球通過熱傳導和熱輻射從高溫回轉窯內壁獲得巨大熱量,成為另一個向橡膠顆粒傳熱的高溫體,即鋼球增加了橡膠顆粒與高溫體的接觸,提高了傳熱效率。鋼球與橡膠顆粒、回轉窯內壁之間相互運動、摩擦、擠壓,提高了橡膠顆粒的受熱均勻性,并在一定程度上抑制結焦,從而解決了回轉窯內壁結焦問題,提高了裂解能量利用率。

1 實驗

1.1 主要原材料

天然橡膠(NR),STR20,泰國詩董橡膠股份有限公司產品;炭黑N220和白炭黑,羅地亞白炭黑(青島)有限公司產品;廢FCC催化劑,中國石化濟南分公司產品。

1.2 橡膠配方

NR 100,炭黑N220 38.5,白炭黑 15,氧化鋅 4.4,硬脂酸 2,微晶蠟 1.5,防老劑4020 2,防老劑RD 1.5,偶聯劑Si69 1.5,硫黃1.5,促進劑CBS 1.3。

1.3 主要設備和儀器

SK-168型開煉機,上海雙翼橡塑機械有限公司產品;0.3 L型密煉機和電磁加熱型回轉窯,青島科技大學自主研發產品;QLB-400×400×2型平板硫化機,青島亞東橡膠機械有限公司產品;DHG-9240A型鼓風干燥箱,海合恒儀器設備有限公司產品;MM4130C型無轉子硫化儀,高鐵科技股份有限公司產品;WRNK-336型熱電偶,上海碩舟電子科技有限公司產品。

1.4 試樣制備和裂解過程

先將NR置于干燥箱(70 ℃)中8 h,后采用開煉機對NR進行塑煉,工藝為:破膠→薄通→放厚→下片;將塑煉的NR和小料、炭黑投入密煉機中進行混煉;將密煉膠放到開煉機上加硫黃和促進劑,膠料混煉均勻后下片。混煉膠在室溫下放置8 h,再在無轉子硫化儀上測試硫化特性,然后在平板硫化機上硫化,硫化條件為150 ℃/10 MPa×t90。

將硫化膠片(厚度約3 mm)剪成邊長約1 cm的方形小粒進行裂解試驗[9-10]。回轉窯轉速[11]設為9 r·min-1,橡膠在回轉窯中的體積填充率為3%,即其質量為1 000 g,廢FCC催化劑[12-13]質量為橡膠質量的9%,為90 g,鋼球體積填充率(占橡膠體積比率)的20%[14]。在加熱之前向回轉窯內持續充氮氣約3 min,回轉窯的電磁加熱升溫速率為20℃·min-1,最終裂解溫度為450 ℃,在規定裂解保溫時間結束之后,急速降溫。

1.5 測試分析

采用WRNK-336型熱電偶對回轉窯內的氛圍溫度進行實時監測,采集頻率為1 Hz,監控得到的溫度數據值實時存儲。

其余性能按相應國家或行業標準測試。

2 結果與討論

2.1 鋼球粒徑對橡膠裂解的影響

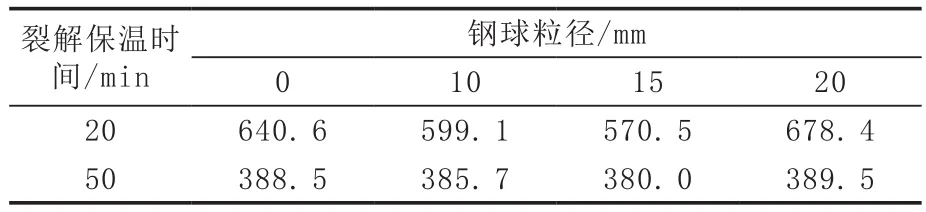

不同粒徑鋼球的橡膠裂解剩余固形物質量如表1所示。

表1 不同粒徑鋼球的橡膠裂解剩余固形物質量Tab.1 Mass of residual solids from rubber pyrolysis with different particle size steelg balls

裂解保溫50 min時,冷卻至室溫后可以看到回轉窯內剩余固形物呈細粉末狀,說明橡膠徹底裂解。從表1可以看出,加入鋼球與否,在橡膠裂解徹底的情況下剩余固形物質量基本一致,并未有明顯差別。

裂解保溫20 min時,橡膠并未徹底裂解。從表1可以看出,加入10和15 mm粒徑鋼球的剩余固形物質量比不加鋼球明顯減小,這說明在橡膠裂解中加入鋼球的確能起到強化傳熱的作用。加入10與15 mm粒徑鋼球的剩余固形物質量相當,但15 mm粒徑鋼球的強化傳熱效果更好,這是由于10 mm粒徑鋼球的質量和慣性力較15 mm粒徑鋼球小,其更容易混合在橡膠顆粒中,與回轉窯內的接觸頻率降低,故其吸收的熱量降低。但加入20 mm粒徑鋼球的剩余固形物質量比不加入鋼球明顯增大,這是因為在相同鋼球體積填充率下,粒徑越大的鋼球總表面積越小,個數越少。在保溫時間短的情況下鋼球的導熱性比橡膠顆粒好得多,所以大粒徑鋼球更容易吸收熱量,大量熱量被大粒徑鋼球吸收,導致橡膠顆粒吸收熱變得緩慢,同時儲存熱量的大粒徑鋼球的總表面積小,與橡膠顆粒接觸的面積就小,因此傳熱效果差。

在相同的試驗條件下,橡膠裂解的剩余固形物質量越小,說明鋼球的強化傳熱效果越好,橡膠裂解效率越高。綜上分析,加入15 mm粒徑鋼球的橡膠裂解更加充分。

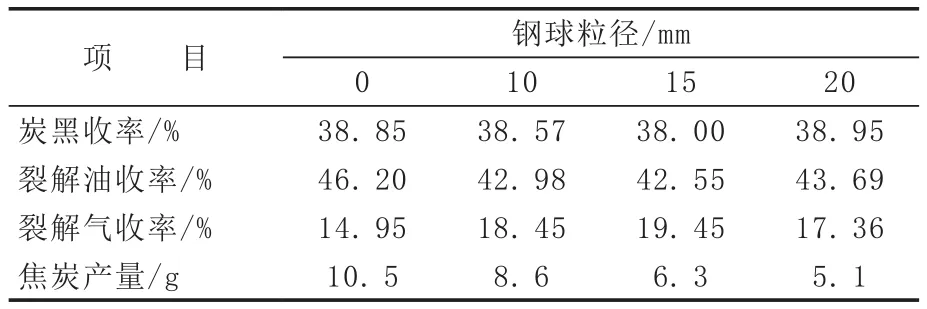

加入不同粒徑鋼球,裂解保溫50 min,每組試驗的橡膠均徹底裂解,裂解產物如表2所示。

表2 不同粒徑鋼球的橡膠裂解產物Tab.2 Products from rubber pyrolysis with different particle size steel balls

從表2可以看出,不同鋼球粒徑下炭黑收率基本一致,但鋼球粒徑為15 mm時炭黑收率最低,說明加入粒徑15 mm鋼球的橡膠裂解更加徹底。橡膠裂解油主要為輕油(碳數不超過18)和重油(碳數大于18)以及裂解不凝氣(碳數小于5)[15]。加入鋼球后,裂解油收率明顯降低,裂解氣收率明顯升高,這是因為鋼球的加入起到了強化傳熱的作用,提高了橡膠裂解程度,使橡膠大分子碳鏈斷裂為更多的小分子鏈。另外,加入15 mm粒徑鋼球的裂解氣收率最大,說明15 mm粒徑鋼球的強化傳熱效果最佳。

橡膠在裂解過程中會產生烴類化合物,而烴類化合物之間容易發生縮合反應,從而產生焦炭,焦炭粘接在回轉窯內壁,會降低橡膠顆粒與高溫壁面的熱交換效率,增大能量損耗。從表2可以看出,加入鋼球會減小窯內焦炭產量,并隨著鋼球粒徑的增大,焦炭產量逐漸減小。這是因為在回轉窯內加入的鋼球與橡膠顆粒、高溫壁面之間相互運動、摩擦、擠壓,從而使橡膠顆粒均勻受熱,抑制回轉窯內壁結焦,并且大粒徑鋼球的質量和慣性力大,與回轉窯內壁的擠壓和碰撞更激烈。

2.2 鋼球填充量對橡膠裂解的影響

不同填充量鋼球的橡膠裂解產物見表3。

表3 不同填充量鋼球的橡膠裂解產物Tab.3 Products from rubber pyrolysis with different filling amount steel balls

從表3可以看出,鋼球體積填充率20%的炭黑收率最小,說明這時鋼球強化傳熱的效果較好,橡膠裂解更為徹底。當鋼球體積填充率較低(10%)時,鋼球與橡膠顆粒的接觸面積較小,與回轉窯內壁熱交換頻率較低,因此橡膠裂解沒有達到最佳效果,但仍較不加入鋼球的裂解效果好。當鋼球體積填充率較高(30%)時,增加了鋼球的前期吸熱存儲,降低了橡膠前期吸熱裂解效果,又因為鋼球的熱導率高,在后期降溫時鋼球熱量大量釋放,導致在相同的裂解時間下,橡膠裂解未能達到最佳效果。

從裂解油和裂解氣收率來看,鋼球體積填充率20%的裂解油收率是最低,裂解氣收率最高,這間接說明橡膠大分子鏈斷裂更多小分子鏈,橡膠裂解更加徹底。同時可以看出,隨著鋼球體積填充率的增大,焦炭產量降低,這說明鋼球高填充更有利于提高橡膠顆粒受熱均勻以及其與高溫壁面之間相互運動、摩擦、擠壓,從而抑制回轉窯內壁結焦。

2.3 鋼球強化傳熱對回轉窯內溫度的影響

在回轉窯內安裝熱電偶以測試回轉窯內氛圍溫度,比較加入鋼球的橡膠裂解過程中回轉窯內溫度分布及變化,從而對橡膠裂解效果進行分析。不同粒徑鋼球的回轉窯內溫度曲線如圖1所示(裂解保溫時間為20 min)。

圖1 不同粒徑鋼球的回轉窯內溫度曲線Fig.1 Curves of temperatures in rotary kiln with different particle size steel balls

從圖2可以看出:回轉窯內初始溫度相同,在開始加熱時未加入鋼球的回轉窯內升溫較快,因為在相同的熱量下,鋼球會吸收一部分熱量,并且橡膠吸熱較慢;加入粒徑20 mm鋼球,回轉窯內升溫明顯緩慢,而加入粒徑10或15 mm鋼球,回轉窯內溫度曲線與未加入鋼球幾乎一致,這是因為20 mm粒徑鋼球的體積大,吸收熱量大。在加熱一段時間后,未加入鋼球的回轉窯內升溫速率幾乎不變,但加入鋼球的回轉窯內升溫速率放緩,這是因為未加入鋼球的回轉窯高溫窯壁是橡膠與氣體之間的傳熱傳質,而加入鋼球的回轉窯增加了另一個吸熱源,鋼球吸收和存儲一部分熱量,所以回轉窯內溫度升高緩慢。回轉窯內溫度達到穩定,即開始裂解保溫時,未加入鋼球的裂解保溫時間段持續最長,然后是加入粒徑15 mm的裂解保溫時間段較長。在降溫過程中,加入鋼球的回轉窯內溫度下降慢,這是因為鋼球前期吸收的熱量釋放出來。

綜上所述,加入粒徑15 mm鋼球,在橡膠裂解加熱開始時回轉窯內溫度不變,且裂解保溫時間持續較長,在降溫時回轉窯內溫度降得最慢,這有利于橡膠充分裂解,提高傳熱效率。

2.4 鋼球使用的經濟效益

304鋼球的材料導熱性好、耐腐蝕性和耐氧化性佳、不生銹、不沾油,且熱導率會隨著溫度升高而提高[100 ℃時熱導率為16.3 W·(m·K)-1,500 ℃時熱導率為21.5 W·(m·K)-1]。304鋼球加入回轉窯內可以強化傳熱同時抑制結焦,但鋼球隨著回轉窯轉動而不斷滾落,其易受磨損,因此分析鋼球使用的經濟效益是有意義的。

式中:V是回轉窯內加入鋼球的體積;m1是回轉窯內加入橡膠的質量,為1 000 g;ρ1是橡膠的密度,為1.1 g·cm-3;m2是回轉窯內加入鋼球的質量;ρ2是鋼球的密度,為7.85 g·cm-3。

在實際試驗中,回轉窯內加入鋼球的體積一定,即加入鋼球的質量一定(1 427 g),不同粒徑鋼球的損耗如表4所示。

表4 不同粒徑鋼球的損耗Tab.4 Losses of different particle size steel balls

從表4可以看出,隨著鋼球粒徑的增大,其磨損率增大,這可能是鋼球粒徑越大,與回轉窯內壁的碰撞越激烈。本試驗鋼球使用5次后最大損耗費用為0.57元,損耗費用不大,因此回轉窯內加入304鋼球是經濟可行的。

3 結論

當導熱介質鋼球的粒徑為15 mm和體積填充率為20%時,其對橡膠裂解的強化傳熱效果最佳,橡膠裂解最為充分,抑制回轉窯內壁結焦效果較好,且經濟可行。