水輪發電機滑環裝置在線監測硬件系統設計

陳 鋒,劉鳳君

(1.中國長江電力股份有限公司白鶴灘水力發電廠,四川 寧南 615400;2.九龍中學,四川 廣安 638500)

滑環裝置是水輪發電機組核心設備之一,出現故障時可能導致轉子接地、轉子失磁等重大事故,危及發電機和電網的安全穩定運行[1-2]。隨著機組容量的不斷提高,滑環裝置故障引起停機事故被視為不可接受風險。滑環裝置故障形式很多,其中過熱故障最為頻繁,后果最為嚴重[3-4]。文獻[5-7]中介紹的紅外測溫探頭非接觸式數據采集在線監測方案,因碳刷在導電環上密集布置,相鄰碳刷空間狹窄,一個探頭監測多個碳刷溫度,準確性較低,同時過熱故障是多重故障因素累積作用結果,單一的溫度監測難以客觀全面分析故障原因,應用價值有限。本文設計的監測系統方案主要解決了多傳感器有限空間布置、供電電源與安全性矛盾,高溫高磁對采集數據的準確度影響等技術難題[5-7]。

1 在線監測系統方案

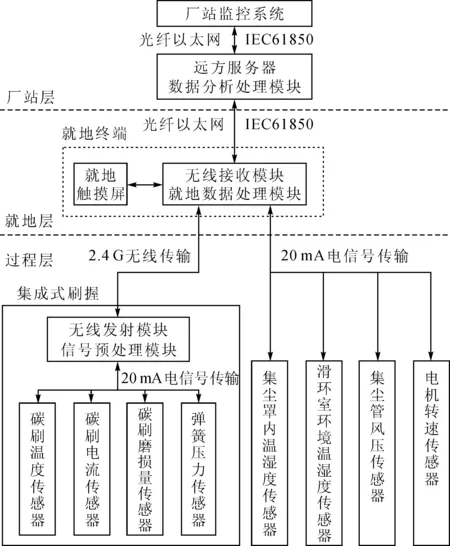

復雜環境下的高壓電氣設備多種監測信號采集,運用接觸式傳感器測量、非接觸式無線信號傳輸相結合是有效途徑[8-9]。圖1所示為滑環裝置在線監測系統結構圖,數據傳輸采用有線和無線相結合的傳輸方式。集成式刷握把各種監測傳感器、信號傳輸線束,信號預處理模塊、無線發射模塊以及電池等部件與刷握進行融合設計,實現接觸式數據采集,增加采集數據種類,提高數據準確性。各種監測傳感器采集的數據,經傳感器信號線傳輸到信號預處理模塊進行預處理,處理后的數據通過無線發射、無線接收傳輸到就地數據處理模塊進一步處理。無線接收模塊、就地數據處理模塊、觸摸屏集成在一個就地終端盤柜內,供巡檢維護人員查詢。集塵罩內溫濕度傳感器、滑環室環境溫濕度傳感器、集塵管風壓傳感器、電機轉速傳感器等采集的數據,經傳感器信號線直接送入就地處理模塊處理。集成式刷握和就地終端之間無線傳輸距離較近,采用2.4 GH頻段無線傳輸。就地層與廠站層設備布置距離較遠,采用光纖傳輸,并遵循IEC61850協議。

圖1 滑環裝置在線監測系統結構圖

滑環裝置在線監測系統廠站層和就地層涉及的技術較為成熟,不展開討論。過程層中碳刷和各種傳感器集成設計,采集數據的準確性是系統開發的難點和創新點。

2 監測傳感器選擇

2.1 選型依據

監測數據類型越豐富,系統的準確性和可靠性越高,受限于環境空間和供電能力,對監測數據的種類進行取舍十分必要。

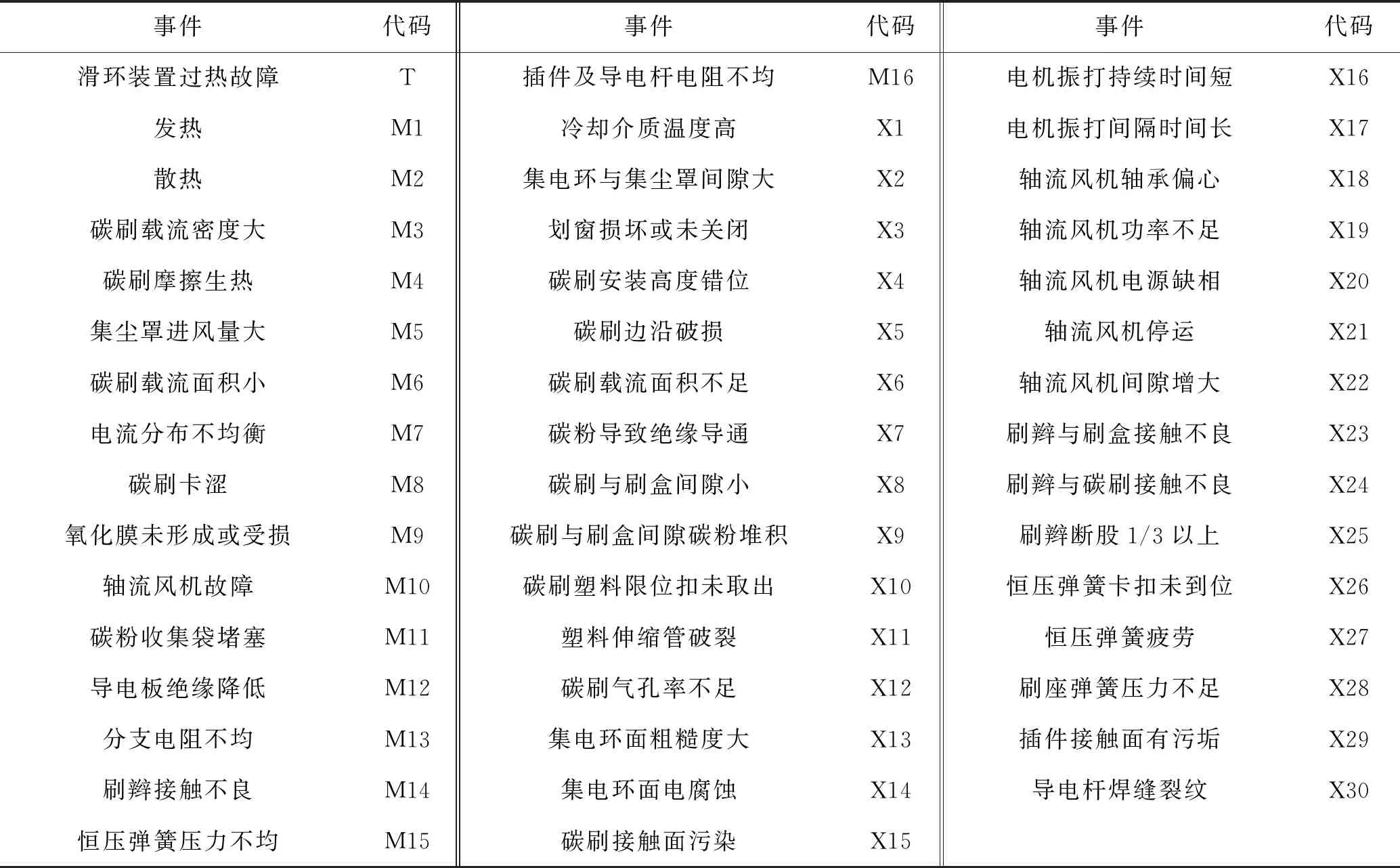

以58臺700 MW及以上水輪發電機近十年故障數據為基礎,運用故障樹分析法(FTA)建立滑環裝置過熱故障樹(如圖2所示),事件描述如表1所示。

圖2 滑環系統局部過熱故障樹圖

表1 故障樹事件描述表

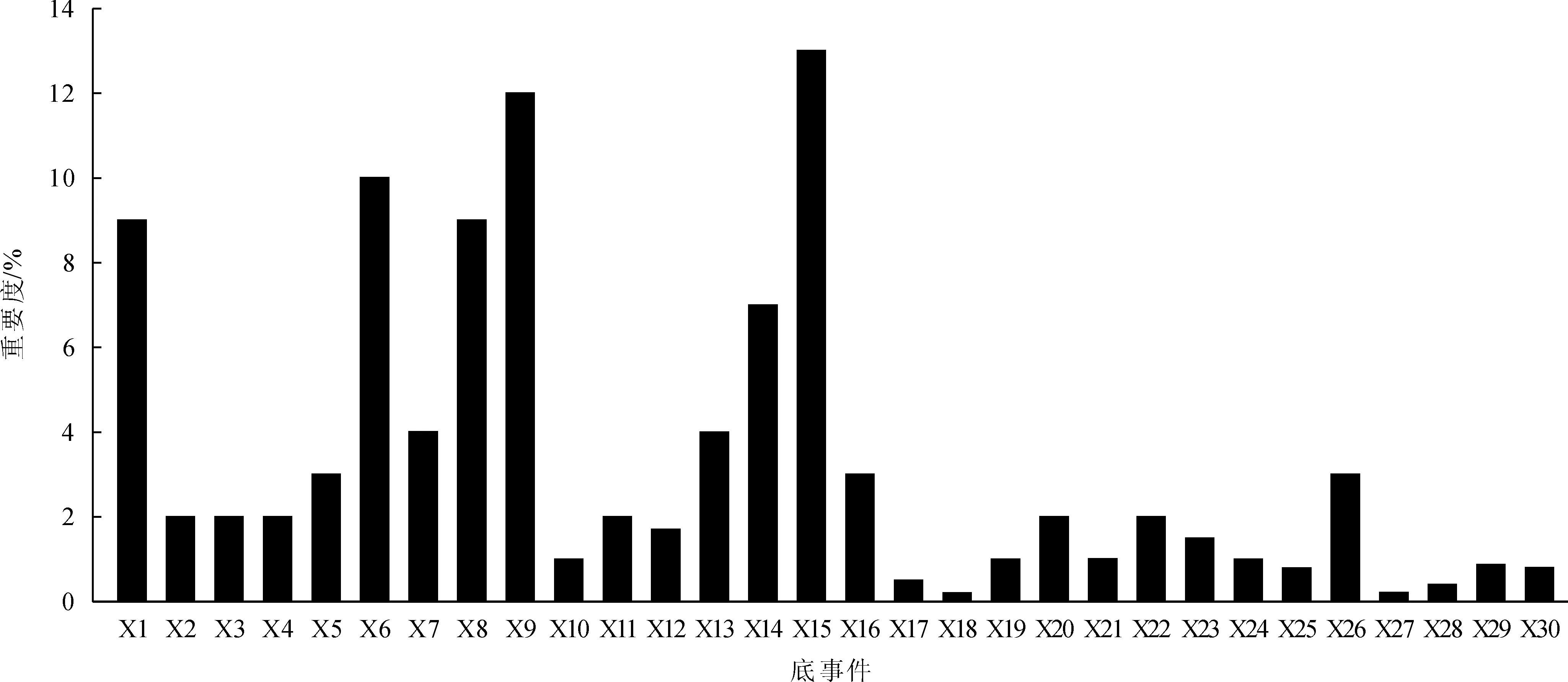

利用蒙特卡洛仿真方法定性分析滑環裝置部件概率重要度[10-12],為傳感器類型選擇提供依據。仿真參數設置:最大工作時間Tmax=15 000 h、隨機數個數n=300。當仿真次數達到N=10 000次時,仿真結果趨于穩定。基本部件概率重要度如圖3所示。冷卻介質溫度高(X1)、碳刷載流面積不足(X6)、碳刷與刷盒間隙小(X8)、碳刷與刷辮之間碳粉堆積(X9)、集電環面腐蝕(X14)、碳刷接觸面污染(X15)等底事件對滑環裝置基本部件概率重要度影響較大,對這些底事件對應的物理量進行監測,有利于準確判斷滑環裝置健康狀態。

圖3 基本部件概率重要度圖

重要底事件和監測傳感器對應關系如下:X1為風壓傳感器,X6、X14、X15為碳刷溫度傳感器,X8、X9為磨損量傳感器,X6和X14為電流傳感器。上述五種傳感器布置在集成刷握上,同時對碳粉吸收裝置的風壓、轉速以及環境溫濕度進行監測。

2.2 風壓傳感器

受集電環轉動擾流影響,集塵罩腔體內外壓差波動較大,不利于直接測量。碳粉收集裝置風機的進風側和出風側的壓差相對穩定,風壓傳感器輸出信號相對穩定,便于后續運算。滑環裝置風機功率1.5 kW,正常運行時壓差為1~1.5 kPa,風道堵塞時最大壓差3.2 kPa。選擇風壓傳感器型號HALO-FY-WG,該傳感器工作電源DC 24 V,量程-5~5000 a,輸出信號4~20 mA,測量精度0.2%。

2.3 溫度傳感器

溫度傳感器的類型很多,綜合考慮測量范圍、精度,絕緣性能,安裝難度,電源負載能力等因素,選擇NTC熱敏電阻作為測溫元件。碳刷正常運行溫度70~90℃,允許運行溫度120℃,溫度超過220℃刷辮斷裂。選擇溫度傳感器型號NTC100K,電阻值100 kΩ,量程-50~300℃,精度±1%,絕緣電阻(500 V DC)100 MΩ。

2.4 磨損量傳感器

滑環裝置運行過程中,碳刷故障時溫度高、并存在周期性跳動。激光測距因反射面小,測量誤差大。線性電阻測距需要較大的安裝空間,很難實現。由此設計了一種磁通測距方案,即碳刷尾部埋入高溫磁體,刷盒距尾部1/3處安裝霍爾感應線圈,碳刷的不斷磨損,通過線圈的磁通發生變化,輸出0~3.7 V電壓信號,A/D轉換后輸出磨損量數據。磨損量傳感器量程-20~40 mm,精度±2%。

2.5 電流傳感器

傳感器額定電流不小于碳刷額定電流的2倍,短時耐受電流不小于額定電流的4倍,抗電磁干擾能力強,耐熱性能不低于60℃和絕緣強不低于B級。按照上述要求,霍爾電流傳感器型號HCS-BS5,額定電流200 A,最大電流400 A,精度±1%,工作電壓5 V,輸出電壓0.625 V,工作溫度-40~85℃。

3 監測回路集成化設計

3.1 碳刷監測傳感器集成設計

滑環裝置導電環內徑2.1 m,上下導電環間距30 cm。單個導電環上布置有50支碳刷,4個集成風管口,14組勵磁電纜,組件布置十分密集。相鄰碳刷最小間距5 cm,從電氣安全角度考慮,傳感器布置不應壓縮相鄰碳刷的最小間距。把多種傳感器集成在刷握上,首先需要解決傳感器空間布局難題。

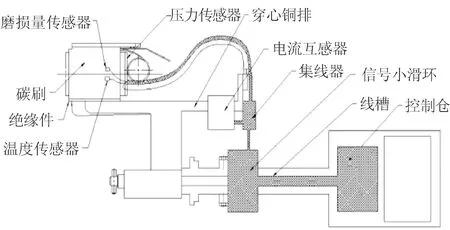

如圖4為改進后的集成刷握結構示意圖。溫度傳感器和磨損量傳感器與碳刷一體成型,傳感器距碳刷尾端20 mm。碳刷局部最高溫度位于接觸面中心區域靠后3~5 mm處[10],故障時最高溫度400℃以上,受傳感器量程限制,直接測量十分困難且不經濟,利用碳刷熱傳導線性關系換算經濟可行。壓力傳感器嵌入碳刷尾端均壓墊塊內,在刷盒支臂后端增加一個L型銅排,銅排與支臂一體成型,用于固定電流傳感器和集線器。刷握的手柄處設計一個控制倉,布置無線發射模塊、信號與處理模塊、傳感器電源等部件。

圖4 集成刷握示意圖

通過對傳統刷握的優化改進,實現碳刷、刷握和監測回路組件的集成布置,解決空間安裝難題。

3.2 碳刷監測傳感器回路可靠性設計

碳刷監測傳感器回路可靠性設計難點在于削弱碳刷過熱故障產生的高溫和線束疲勞老化對傳感器回路絕緣的影響。碳刷過熱故障產生的高溫,直接影響傳感器測量精度、可靠性以及壽命。碳刷插拔時手柄轉動會加速信號傳輸線束絕緣老化,導致監測回路發生短路失效。某廠800 MW發電機進相試驗時,碳刷過熱故障局部最高溫度324℃,因此監測傳感器回路設計時,應考慮極限情況下監測回路仍能穩定可靠運行,為故障診斷分析提供數據支撐。

埋入碳刷的溫度傳感器和磨損量傳感器與碳刷溫度相同,選型應耐高溫。電流傳感器、集線器與L型銅排之間應設置絕熱絕緣層。碳刷傳感器信號線匯入集線器,經信號小滑環匯入控制倉。滑環裝置運行過程中,傳感器信號線會隨碳刷一起蠕動,恒壓彈簧容易刮傷信號線,同時恒壓彈簧和刷辮溫度較高,容易損傷信號線絕緣,導致信號線之間發生短路,因此刷辮和傳感器信號線用低煙無鹵阻燃型雙孔套管進行保護。信號小滑環轉動部分固定在手柄上,靜止部分不會隨刷握手柄轉動。碳刷插拔時轉動手柄,信號小滑環處的線束保持相對靜止,避免線束纏繞和疲勞老化。

4 數據采集準確度影響因素

4.1 刷盒分流對數據精度影響

勵磁電流從刷座流向集電環時,電流通道有兩條。通道①:刷座→刷辮→碳刷→集電環;通道②:刷座→支撐桿→刷盒→碳刷→集電環。銅的電阻率1.72×10-8Ω·m,電化石墨(E468)電阻率為2×10-5Ω·m,兩者相差1 000倍。運行正常時,因碳刷和刷盒之間存在0.1~0.2 mm間隙,接觸電阻比碳刷電阻大得多[11-12]。電流主要經過通道①流向集電環;過熱故障時,碳刷受熱膨脹,電阻增大,碳刷和刷盒間隙變小,在間隙處產生強烈的電弧放電,通道②電流急劇增大,產生的局部高溫足以讓刷握邊緣熔化,碳刷變形。

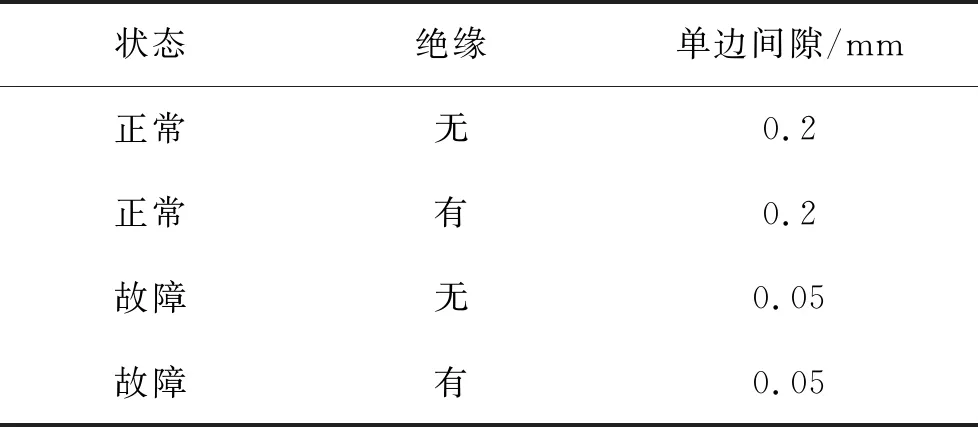

在滑環裝置實驗平臺上模擬過熱故障。實驗前將新碳刷加熱至220℃保持2 h,碳刷受熱膨脹發生不可逆形變,驗證碳刷和刷盒之間的間隙變化對刷盒分流情況影響。刷盒內部粘貼耐高溫絕緣紙,驗證電流通道②對過熱故障的影響。試驗條件如表2所示。

表2 碳刷分流實驗條件表

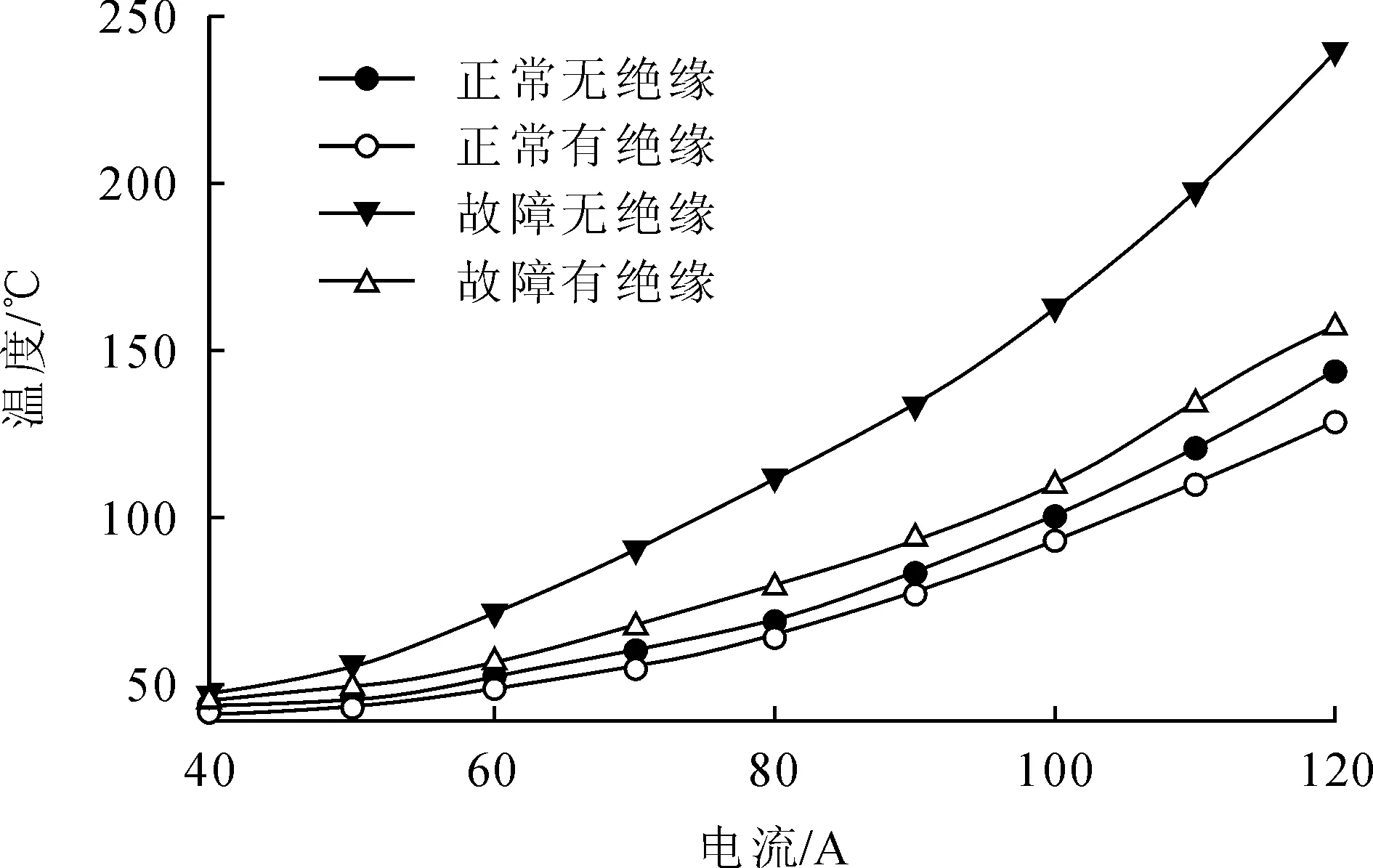

試驗結果如圖5所示,可以得出如下結論:

圖5 各種工況下碳刷溫度對比圖

1)碳刷正常時,刷盒是否絕緣對溫升影響較小。通道②電流占總電流的5%,刷盒是否絕緣影響較小。

2)碳刷故障膨脹卡澀時,刷盒是否絕緣對溫升影響很大。刷盒有絕緣時,通道②電流為0,碳刷溫度明顯上升,但與正常狀態相比偏差不大;刷盒無絕緣時,通道②電流占總電流的30%以上,可見持續電弧放電,碳刷溫度急劇升高。

刷盒進行絕緣處理,阻斷通道②電流,對限制碳刷故障溫升十分有效,同時可以減小傳感器電流測量系統誤差。

4.2 碳刷彈跳對數據精度影響

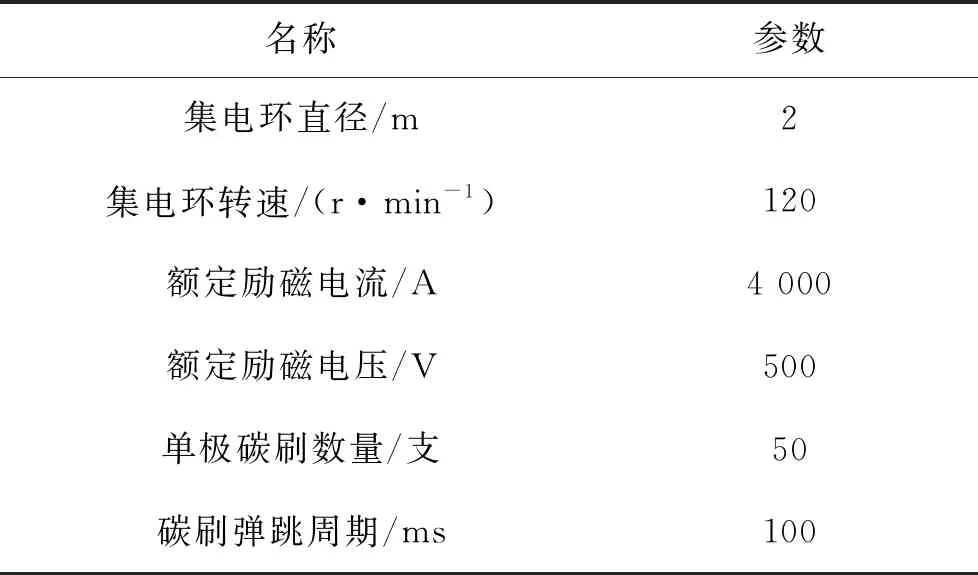

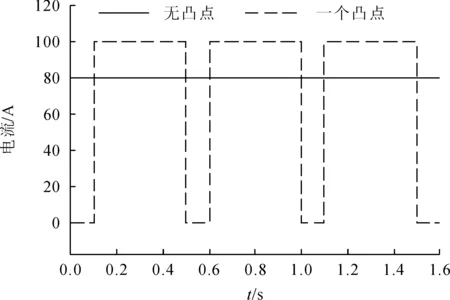

一般認為勵磁整流功率柜輸出穩定直流電流,流經滑環裝置碳刷的電流也應該是穩定直流電流。實際上滑環裝置運行過程中,受集電環偏心旋轉,環面存在凸點,恒壓彈簧壓力不足等因素影響,碳刷會出現彈跳現象,流過單支碳刷的電流并不是穩定的直流電流,更接近周期性寬幅脈沖電流。以集電環面存在凸點為例,滑環裝置參數如表3所示。

表3 滑環裝置參數表

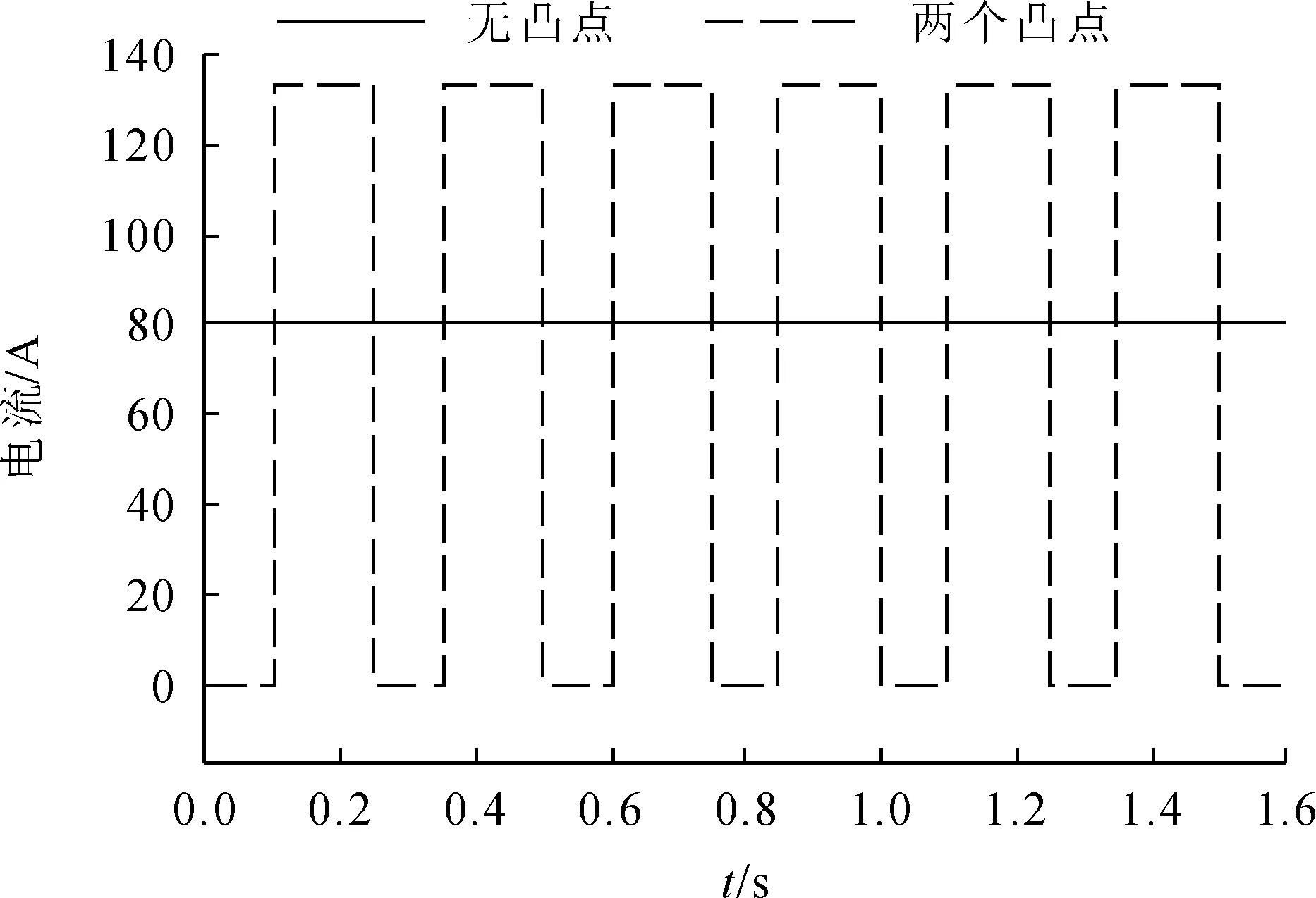

如圖6、圖7所示為集電環面存在凸點引起碳刷彈跳時電流波形圖。集電環周期500 ms,碳刷彈跳周期100 ms。集電環面沒有凸點,所有碳刷與集電環良好接觸,每支碳刷電流80 A;如存在一個凸點,有10支碳刷與集電環脫離接觸,接觸良好碳刷電流100 A;如存在兩個對稱的凸點,接觸良好的碳刷電流133 A,滑環裝置碳刷會出現家族性嚴重過熱故障。通過各個碳刷的瞬時電流,可以判斷集電環面凸點數量以及嚴重程度,為檢修維護提供依據。

圖6 環面無凸點和一個凸點電流波形圖

圖7 環面無凸點和兩個凸點電流波形圖

在線監測系統的信號預處理模塊應具備無效數據過濾功能。可采用兩種方案:

方案一:數據過濾均值法。對單支碳刷一個測量周期(500 ms)內獲取的M組數據,應剔除與加權平均值偏差大于10%(該值可根據精度需求調整)的N組數據,剩余的P組數據加權平均值作為碳刷的瞬時電流,提高數據準確度。

方案二:檢周期抽幀測量法。圖6、圖7所示為碳刷彈跳時理想波形,實際波形中,在波形的上升沿和下降沿會出現電流尖峰。對單支碳刷一個測量周期(500 ms)內進行密集數據采集,確定碳刷彈跳周期。實驗中數據采集間隔2 ms,獲取的電流值構成波形周期。通過檢周期時鐘和瞬時電流時鐘同步,瞬時電流采集時刻選擇兩個尖峰的中間時刻作為采集起始時間,采集間隔為檢周期確定的電流周期。

兩種方案各有優劣,方案一算法簡單,數據精度高,但數據采集傳感器和前端預處理模塊工作量大,電源供電負荷較重,電池更換頻繁。方案二碳刷彈跳周期和頻率在一段時間內是固定不變的,檢周期抽幀測量可以定期進行,數據采集時間間隔可以設置較長,電池供電更為持久,更具有實用性。從實際運用考慮,方案二更為成熟。

5 結 語

滑環裝置在線監測系統的后臺實現與其他監測系統相差不大,難點在于傳感器的選型,傳感器與刷握的集成設計,以及數據準確度處理。采用無線和有線相結合結構設計是與其他類似系統最大的區別,避免有線設計帶來的安全風險。故障樹仿真輔助傳感器種類選擇,傳感器和刷握集成設計,充分利用刷握布置空間。電流的檢周期抽幀測量方法,提高了采集數據準確度。