大數(shù)據(jù)背景下基于特征學習的機械設備剩余壽命預測

郭 亮,李長根,高宏力,董 勛,向守兵

(西南交通大學機械工程學院,四川 成都 610031)

在外部因素和內(nèi)部因素作用下,機械設備性能與健康狀態(tài)在運行過程中會呈現(xiàn)出衰退趨勢,當衰退達到一定程度時,機械設備將無法完成正常任務和功能,造成難以挽回的經(jīng)濟損失和資源浪費.因此,迫切需要掌握機械設備的實時健康狀態(tài)并預測剩余壽命,從而切實增強機械設備運行的安全性[1-3].隨著物聯(lián)網(wǎng)、工業(yè)互聯(lián)網(wǎng)、人工智能等技術的發(fā)展,制造企業(yè)在所運行的機械設備中內(nèi)嵌了各種類型的傳感器,為機械設備的作業(yè)監(jiān)控、性能維護和預防性養(yǎng)護提供了海量數(shù)據(jù)來源,推動機械設備狀態(tài)監(jiān)測進入了工業(yè)大數(shù)據(jù)時代,為全面掌握裝備的健康服役狀態(tài)提供足量信息[4-5].

在工業(yè)大數(shù)據(jù)時代,數(shù)據(jù)驅(qū)動的方法是剩余壽命預測的主流方法.數(shù)據(jù)驅(qū)動壽命預測方法主要分為基于統(tǒng)計數(shù)據(jù)驅(qū)動、機器學習和相似性的方法[6-9]:基于統(tǒng)計數(shù)據(jù)驅(qū)動的方法一般假定退化模型已知,直接利用狀態(tài)監(jiān)測數(shù)據(jù)和(或)環(huán)境數(shù)據(jù)對模型參數(shù)進行離線估計和在線更新,而實際工程中的退化模型是未知的,且不同類型設備的退化模型也不盡相同,退化模型的選擇不當將嚴重影響剩余壽命的預測精度;而基于機器學習的方法能夠克服退化模型未知的問題,同時構建模型的輸入也不僅局限于狀態(tài)監(jiān)測數(shù)據(jù),可以是多種不同類型的數(shù)據(jù)[10-12],傳統(tǒng)基于機器學習的壽命預測方法主要包括數(shù)據(jù)獲取、特征提取和壽命預測等步驟.Gebraeel 等[13]建立了基于BP 神經(jīng)網(wǎng)絡的軸承剩余壽命預測模型,所建立的模型利用軸承全壽命周期內(nèi)所采集的振動信號,同時以一定權重融合各軸承的指數(shù)回歸模型并進行參數(shù)的在線更新,從而實現(xiàn)軸承剩余壽命的有效預測;高宏力等[14]基于BP 人工神經(jīng)網(wǎng)絡,建立了滾珠絲杠副的加速壽命試驗壽命預測模型,以試驗中采集的多傳感器數(shù)據(jù)和通過信號處理得到的特征值作為網(wǎng)絡訓練的輸入向量,建立了BP 神經(jīng)網(wǎng)絡,進而預測滾珠絲杠副系統(tǒng)的剩余壽命;Tian[15]建立了神經(jīng)網(wǎng)絡壽命預測模型,以設備當前和歷史數(shù)據(jù)進行威布爾失效函數(shù)的擬合匹配并作為神經(jīng)網(wǎng)絡的輸入進行設備的剩余壽命預測;Guo 等[16]提取了時域相對相似性特征、頻域相對相似性特征和時頻域特征,然后通過循環(huán)神經(jīng)網(wǎng)絡構建了軸承的健康指標.上述傳統(tǒng)的基于機器學習的壽命預測方法依賴于專家先驗知識和信號處理技術進行信號特征提取,難以自動處理和分析海量的監(jiān)測數(shù)據(jù).

深度學習作為近年來人工智能領域的一種新的技術,以其強大的特征學習能力為訓練海量數(shù)據(jù)提供了一種解決思路.2006 年,由Hinton 等[17]提出了逐層訓練的方法,解決了以往神經(jīng)網(wǎng)絡模型無法進行多層網(wǎng)絡訓練的問題,從此,國內(nèi)外學者開始進行深度神經(jīng)網(wǎng)絡模型及其應用研究探索.當前,深度學習模型已經(jīng)在不同領域得到了成功應用,如圖像識別、語音識別、壽命預測等[16,18-19];Yan 等[20]以工業(yè)大數(shù)據(jù)為背景,提出了深度學習模型的剩余壽命預測方法,所構建的兩個深度降噪自編碼器分別對當前信號和歷史信號進行處理,最后融合兩個網(wǎng)絡的輸出進行剩余壽命的預測;Guo 等[16]針對傳統(tǒng)方法從振動信號構建壽命預測健康指標需要專家知識提取信號特征的問題,通過卷積神經(jīng)網(wǎng)絡直接從振動信號構建軸承健康指標,同時針對趨勢毛刺問題提出了自適應毛刺監(jiān)測與去除方法,為軸承剩余壽命預測構建了自適應健康指標;Ren 等[21]提出了基于卷積神經(jīng)網(wǎng)絡的軸承壽命預測模型,首先通過信號處理方法提取信號中所蘊含的特征信息構成一維特征向量,然后將構建的特征信息輸入卷積神經(jīng)網(wǎng)絡進行剩余壽命的預測,最后通過軸承全壽命周期數(shù)據(jù)對所提出的方法進行了驗證,結果表明提出算法優(yōu)于傳統(tǒng)方法.

面向工業(yè)大數(shù)據(jù)的背景,利用深度學習的特征學習能力,本文提出一種自適應特征學習壽命預測方法(adaptive feature learning based remaining useful life prediction,AFLRULP),AFLRULP 將原始信號直接輸入深度學習模型進行機械設備的健康狀態(tài)評估和剩余壽命預測.首先,為消除壽命預測過程中監(jiān)測數(shù)據(jù)的趨勢毛刺波動,將多組監(jiān)測數(shù)據(jù)聯(lián)合組成移動窗口數(shù)據(jù)矩陣;然后,將所構建的移動窗口數(shù)據(jù)矩陣輸入多層卷積神經(jīng)網(wǎng)絡,經(jīng)過多層卷積與池化運算學習提取原始監(jiān)測數(shù)據(jù)中的特征,并通過全連接神經(jīng)網(wǎng)絡將數(shù)據(jù)特征映射為機械設備健康狀態(tài);最后,通過健康狀態(tài)與運行時間的比例轉(zhuǎn)換計算機械設備的剩余壽命.AFLRULP 旨在通過卷積和池化運算學習監(jiān)測數(shù)據(jù)中所隱含的機械設備本征性能狀態(tài)屬性,同時直接通過監(jiān)測數(shù)據(jù)預測機械設備的剩余壽命.

1 AFLRULP

如圖1 所示,AFLRULP 主要包括移動窗口數(shù)據(jù)矩陣構建、自適應特征學習、健康狀態(tài)評估與剩余壽命預測.

圖1 自適應特征學習壽命預測方法Fig.1 Adaptive feature learning based remaining useful life prediction

1.1 移動窗口數(shù)據(jù)矩陣構建

為解決機械設備壽命預測過程中單次采樣存在的數(shù)據(jù)波動問題,本文給出一種基于移動窗口局部數(shù)據(jù)的信息增量矩陣構建方法.假設當前時刻為t,記當前時刻連續(xù)采樣的n個數(shù)據(jù)點全體為{xt,1,xt,2,···,xt,n},對于已經(jīng)獲取的數(shù)據(jù),從采樣數(shù)據(jù)中連續(xù)選取固定窗口長度為L的采樣數(shù)據(jù),并形成相應的移動窗口局部數(shù)據(jù)矩陣,如式(1).

1.2 特征信息學習

移動窗口局部數(shù)據(jù)矩陣輸入卷積運算網(wǎng)絡進行特征信息學習.卷積運算網(wǎng)絡主要包括卷積和池化運算單元.

卷積運算是卷積神經(jīng)網(wǎng)絡的基本組成單元,計算卷積核與輸入信號的卷積得到輸入信號卷積特征.針對移動窗口局部數(shù)據(jù)矩陣的處理,本文設計卷積運算為二維卷積運算.令輸入信號為x,卷積核為wc,則卷積運算如式(2).

式中:cj為卷積運算的第j個輸出值;tanh(·)是激活函數(shù);xi,j-m+1∈Rm為輸入信號的第i個卷積運算的數(shù)據(jù)段,m為信號長度;bc為運算中的偏置項.

池化運算一般緊鄰卷積運算,池化運算降低卷積特征的維數(shù)并增強卷積特征的旋轉(zhuǎn)不變性.本文使用最大池化運算,使用某一位置及其相鄰的總體最大值統(tǒng)計特征來代替網(wǎng)絡在該位置的輸出,如式(3).

式中:pj為池化運算的第j個輸出值;cj×k:(j+1)×k∈Rk為一個卷積特征數(shù)據(jù)段,k為該數(shù)據(jù)段的長度.

1.3 健康狀態(tài)評估

所設計的卷積神經(jīng)網(wǎng)絡經(jīng)過多個卷積和池化運算后,將所學習得到的特征信息展平為一維特征數(shù)據(jù),然后將一維特征數(shù)據(jù)輸入全連接網(wǎng)絡,全連接網(wǎng)絡的計算如式(4).

式中:f為全連接層輸出,全連接網(wǎng)絡的輸出為0~1 之間的數(shù)字,表征機械設備健康狀態(tài);σ (·) 為全連接神經(jīng)網(wǎng)絡激活函數(shù);wf為全連接層的權值;s為全連接層的輸入信號;bf為全連接層的偏置.

1.4 剩余壽命預測

健康狀態(tài)評估值估計了機械設備當前健康狀態(tài),結合設備的歷史運行時間可預測剩余壽命.令lr是時刻tr的剩余壽命時間,如式(5).

式中:inf(·) 為變量的下極限;f(l+tr) 為時刻l+tr的健康狀態(tài);γ 為失效閾值.

通過0~1 之間的數(shù)字進行表征機械設備健康狀態(tài),設1 為失效閾值.f(tr) 為機械設備在當前時刻的健康狀態(tài),則剩余壽命為

機械設備剩余壽命預測受各種因素影響,其預測壽命呈現(xiàn)出概率分布,因此進行多次計算后給出機械設備剩余壽命的概率分布值.

1.5 方法流程

AFLRULP 是一種數(shù)據(jù)驅(qū)動的智能壽命預測方法,從所采集的原始振動信號直接映射為設備的剩余壽命預測值,具體計算步驟為

步驟1初始化:給定訓練數(shù)據(jù)集合,數(shù)據(jù)集合中包含軸承全壽命周期內(nèi)的N個采樣點,其中xq是軸承第q個時刻點的監(jiān)測數(shù)據(jù),yq是第q個軸承的監(jiān)測數(shù)據(jù)所對應的標簽值,其標注了軸承在第q個時刻點的退化程度.通過式(1)對監(jiān)測數(shù)據(jù)xq進行重構,構建移動窗口數(shù)據(jù)矩陣.

步驟2模型訓練:執(zhí)行式(2)~(4),逐層提取原始監(jiān)測信號的特征,并映射為設備的健康狀態(tài),建立損失函數(shù),如式(7).

式中:NB為訓練樣本數(shù)量;y為模型輸出的健康狀態(tài),與NB和參數(shù)θ相關,使用批量梯度下降(BGD)算法對模型參數(shù)進行優(yōu)化,逐層更新參數(shù)θ;為輸入信號所對應的健康狀態(tài)值.

步驟3剩余壽命預測:給定機械設備的監(jiān)測數(shù)據(jù)輸入信號x,通過式(1)構建數(shù)據(jù)矩陣,然后將數(shù)據(jù)矩陣輸入模型得到監(jiān)測對象的健康狀態(tài),然后通過式(6)計算設備的剩余使用壽命.

2 實驗驗證

2.1 實驗數(shù)據(jù)

為驗證AFLRULP 的有效性,通過滾動軸承全壽命周期數(shù)據(jù)驗證所提出的算法.實驗數(shù)據(jù)來源于PRONOSTIA 實驗臺.該實驗臺由傳動、加載和監(jiān)測3 部分組成,傳動部分提供動力和轉(zhuǎn)矩,加載部分通過氣缸實現(xiàn)測試軸承的徑向加壓,監(jiān)測部分包含加速度傳感器、熱電偶、壓力傳感器、速度傳感器等.加速壽命實驗采用的軸承型號為NSK 6804RS,退化轉(zhuǎn)速為1 800 r/min,退化載荷為4 000 N,數(shù)據(jù)采樣頻率為25.6 kHz,傳感器每隔10 s 采集一次數(shù)據(jù),每次采樣時長為0.1 s.17 個軸承在此實驗平臺上進行了加速壽命實驗,將其依次命名為B1~B17.在每次實驗中,從17 個軸承數(shù)據(jù)集中任意選擇16 個軸承數(shù)據(jù)集構成訓練數(shù)據(jù)集,剩下的1 個軸承數(shù)據(jù)集構成測試數(shù)據(jù)集.例如,假如選擇了軸承B2~B17 的數(shù)據(jù)集作為訓練數(shù)據(jù)集,那么軸承B1 的數(shù)據(jù)集作為測試數(shù)據(jù)集.

2.2 實驗結果

首先構建監(jiān)測數(shù)據(jù)的移動窗口數(shù)據(jù)矩陣,取固定窗口長度為10,窗口移動數(shù)據(jù)不重疊,移動步長為2 560 個點,即構建10×2 560 的多組數(shù)據(jù)矩陣,例如軸承B1 共有2 790 個數(shù)據(jù)矩陣.然后通過一維卷積神經(jīng)網(wǎng)絡將數(shù)據(jù)矩陣映射為軸承的健康狀態(tài),所建立的一維卷積神經(jīng)網(wǎng)絡包括一個輸入層、兩個卷積層、兩個池化層、兩個全連接層和一個輸出層.通過網(wǎng)格搜索算法,卷積層中卷積核長度設置為125,池化長度設置為5.所表征的軸承健康狀態(tài)分布在0~1 之間,健康狀態(tài)0 表征軸承為全新狀態(tài),健康狀態(tài)1 表征軸承已出現(xiàn)故障無法再繼續(xù)運行,也是其壽命終止狀態(tài).最后,以健康狀態(tài)1 為失效閾值計算軸承的剩余壽命.如圖2 所示為軸承B1 和B2 的剩余壽命的分布圖,從圖可以看出:AFLRULP 所預測的剩余壽命整體上和實際剩余壽命相近,而且大體上隨運行時間增加逐漸準確.

圖2 剩余壽命預測與概率分布Fig.2 Remaining life prediction and probability distribution

2.3 對比實驗

為進一步驗證AFLRULP 的有效性,將AFLRULP與以下方法進行對比.

對比方法1為驗證特征學習對于壽命預測的有效性,將手動提取特征的壽命預測方法與本文方法進行對比.首先提取14 個常用特征,包括均值、均方根、峭度、方差、峰值因子、波形因子和8 個小波包變換的能量比特征,然后將提取的特征輸入全連接神經(jīng)網(wǎng)絡進行壽命預測.

對比方法2為驗證移動窗口數(shù)據(jù)矩陣的有效性,將單一數(shù)據(jù)源數(shù)據(jù)的壽命預測方法與本文所提出的方法進行對比.

在對比方法中,對比方法和AFLRULP 的卷積神經(jīng)網(wǎng)絡相同,但是對比方法的輸入數(shù)據(jù)僅為當前時刻的監(jiān)測數(shù)據(jù),而AFLRULP 的輸入數(shù)據(jù)為移動窗口數(shù)據(jù)矩陣.如圖3 所示為軸承B1 和B2 在3 種不同壽命預測方法中的結果,由圖3 可知:整體性能AFLRULP 好于兩種對比方法,且對比方法2 要好于對比方法1,說明特征學習方法對于壽命預測的有效性.

圖3 不同方法所預測的剩余壽命Fig.3 Residual life of bearing 1 and bearing 2 predicted by different methods

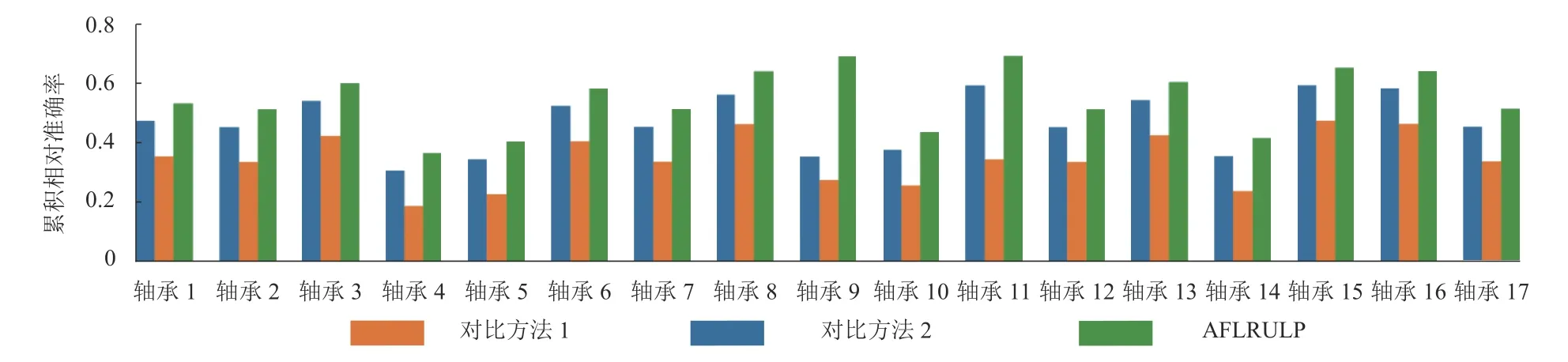

為進一步定量對比不同方法的壽命預測性能,通過累計相對準確率(cumulative relative accuracy,CRA)定量計算不同方法的預測結果.累計相對準確率通過累加各時間段的壽命預測相對準確率來整體評估壽命預測方法的有效性,其計算方法為

式中:ltrue為設備在觀測時刻td的真實剩余壽命;lpre為預測模型在觀測時刻td所預測的剩余壽命.

圖4 列出了3 種不同的壽命預測方法在不同軸承上的累計相對準確率.由圖4 可知:AFLRULP、對比方法1 和對比方法2 在17 個軸承上的累積相對準確率的平均值分別為0.55、0.35 和0.47;AFLRULP相對于兩種對比方法取得了更好的累積相對準確率,AFLRULP 整體上可以更準確地預測軸承的剩余壽命;整體上AFLRULP 和對比方法2 要比對比方法1 的累計相對準確率更高,說明基于特征學習的方法在數(shù)據(jù)驅(qū)動壽命預測方面取得了更好的效果,而且基于特征學習的方法不需專家先驗知識設計特征提取方法,利于處理海量數(shù)據(jù);而AFLRULP在累計相對準確率方面要好于對比方法2,則說明所構建的移動窗口數(shù)據(jù)矩陣有利于提高設備剩余壽命預測的準確性.

圖4 不同壽命預測方法的相對準確率Fig.4 Relative accuracy of different life prediction methods

3 結 論

針對大數(shù)據(jù)背景下數(shù)據(jù)驅(qū)動壽命預測方法中人工特征提取所面臨的需要一定專家先驗知識等問題和挑戰(zhàn),本文提出了一種基于特征學習的剩余壽命預測方法.AFLRULP 構建移動窗口數(shù)據(jù)矩陣,然后將數(shù)據(jù)矩陣直接輸入多層卷積神經(jīng)網(wǎng)絡表征機械設備的健康狀態(tài),最后計算剩余壽命.AFLRULP 通過軸承全壽命預測周期數(shù)據(jù)進行驗證,并與兩種方法進行對比.通過實驗結果可知:

1)AFLRULP 不需先驗知識進行特征提取,直接通過特征學習模型將原始信號映射為設備健康狀態(tài)和剩余壽命;

2)提出的移動窗口數(shù)據(jù)矩陣構建方法有利于提高機械設備的數(shù)據(jù)驅(qū)動剩余壽命預測;

3)相對于手動提取特征,特征學習方法取得了更好的剩余壽命預測準確度.