高強度材料車削機械斷屑器設計分析

張天翼,丁艷紅,2,郭文亮,2,宮曉琴

(1.太原理工大學機械工程學院,山西 太原 030024;2.精密加工山西省重點實驗室,山西 太原 030024)

1 引言

304 不銹鋼是一種用途廣泛的不銹鋼,具有優秀的可焊接性、耐腐蝕性、高強度和低溫韌性好等諸多優點[1]。但同時304不銹鋼作為機加工行業典型的難切削加工材料,車削時其切屑難以折斷,易劃傷加工表面,同時切屑極易飛濺傷人,形成車削加工安全隱患[2,3]。車削時又易粘刀,熱量傳入工件和切屑的比例小,切削熱集中在前刀面小范圍內[4],影響刀具的耐用度和使用壽命。現有的斷屑方法主要為各式卷屑槽以及各種無動力式的斷屑裝置,難以應對切削用量和工件材料頻繁變化場合的斷屑需求。研究針對304奧氏體不銹鋼的車削斷屑難的加工特點,設計了一種具有主動機械動力的輔助斷屑裝置,在車削過程中打斷冗長切屑。仿真與實驗對比分析,著重研究了主動機械動力斷屑器在各參數下的切屑折斷效果以及對前刀面最高溫度的改善情況,并尋求優化的切削斷屑參數。

2 斷屑器的設計

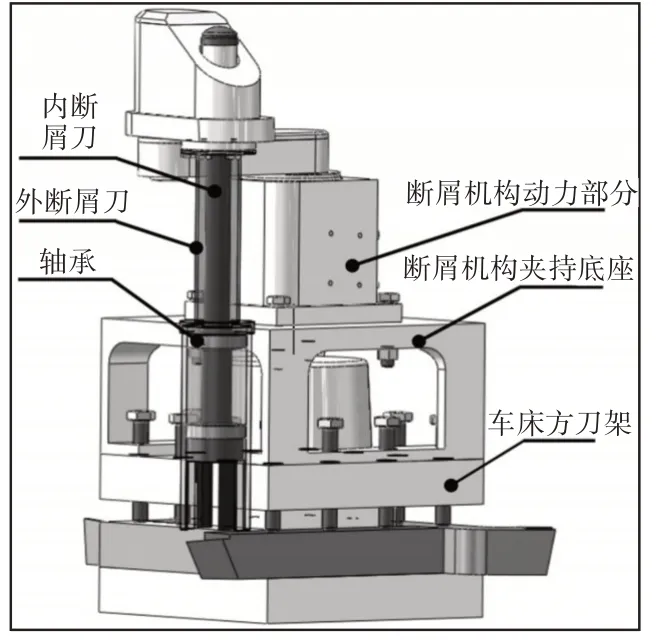

具有主動機械動力的斷屑器結構,如圖1所示。它主要由固定的兩刃外斷屑刀、旋轉的兩刃內斷屑刀、直流電機和輔助夾具組成,斷屑器刃口位于前刀面附近,固定斷屑刀的刀槽面向切屑流出方向,在切屑流經前刀面進入固定斷屑刀的刀槽后通過內外斷屑刀的剪切合力使切屑折斷、破碎。

圖1 斷屑器結構Fig.1 Structure Diagram of Chip Breaker

內斷屑刀由直流電機提供動力,斷屑器主要參數為:內旋轉斷屑刀外徑26mm,壁厚1.5mm,剪切齒數量2 個,刀槽尺寸長30mm*高20mm;外固定斷屑刀外徑28mm,壁厚1mm,剪切齒數量2個,刀槽尺寸長30mm*高20mm。

3 切屑折斷的理論模型

金屬切削加工可細分為三個階段[5-6]:(1)切屑形成階段;(2)切屑流出階段;(3)切屑卷曲階段。文獻[7]開發了一個斷屑經驗模型,該模型與刀具的幾何參數相關。

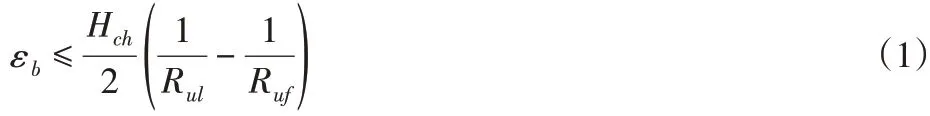

根據Nakayama[8]斷屑模型的研究,切屑折斷極限方程為:

式中:εb—切屑折斷應變;

Rul—切屑初始卷曲半徑,mm;

Ruf—切屑折斷時的卷曲半徑,mm;

Hch—螺旋形切屑軸截面的切削厚度,mm。

切屑在斷屑器作用下卷曲半徑減小、應變增大、從而折斷[9-10]。研究使用TNMA332車刀,無涂層。車削過程中采用刀具的幾何參數為γ0=12°,λs=5°,Kr=75°。

4 應用斷屑器的仿真和實驗效果

4.1 斷屑器對切屑形態和斷屑效果的影響

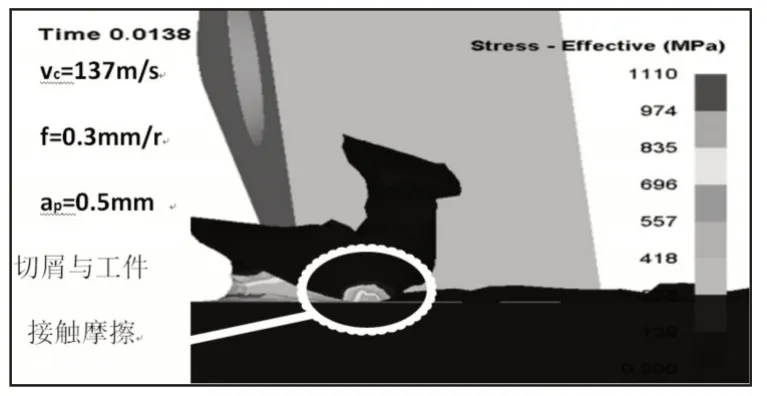

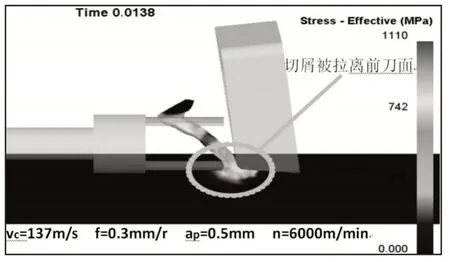

在相同切削用量、切削時間下干切削得到的切屑形態及受力情況,如圖2所示。切屑卷曲成螺旋狀,使用斷屑器輔助切削時得到的切屑形態及受力情況,如圖3所示。斷屑器強迫帶動切屑運動,切屑被拉成近似直線形。

圖2 干切削時切屑形態及受力分析Fig.2 Chip Form and Force Analysis in Dry Cutting

圖3 斷屑器輔助切削時切屑形態及受力分析Fig.3 Chip Form and Force Analysis with Chip Breaker

干切削時,切屑經刀具前刀面摩擦后離開成螺旋卷曲狀,切削過程中切屑還可能和工件表面產生摩擦接觸,瞬時接觸應力可達800MPa以上,且接觸面積極小,加之切屑表面加工硬化作用,在其高速流出時會在工件表面刻劃出痕跡,破壞了工件表面的加工質量,造成表面微觀缺陷等。使用斷屑器輔助切削時,切屑被強迫拉離前刀面,由于斷屑器的剪切作用,在還沒有生成冗長切屑時就令其折斷,并由刀槽流出掉落在機床的接屑盤上,避免了冗長的切屑纏繞和劃傷工件問題。

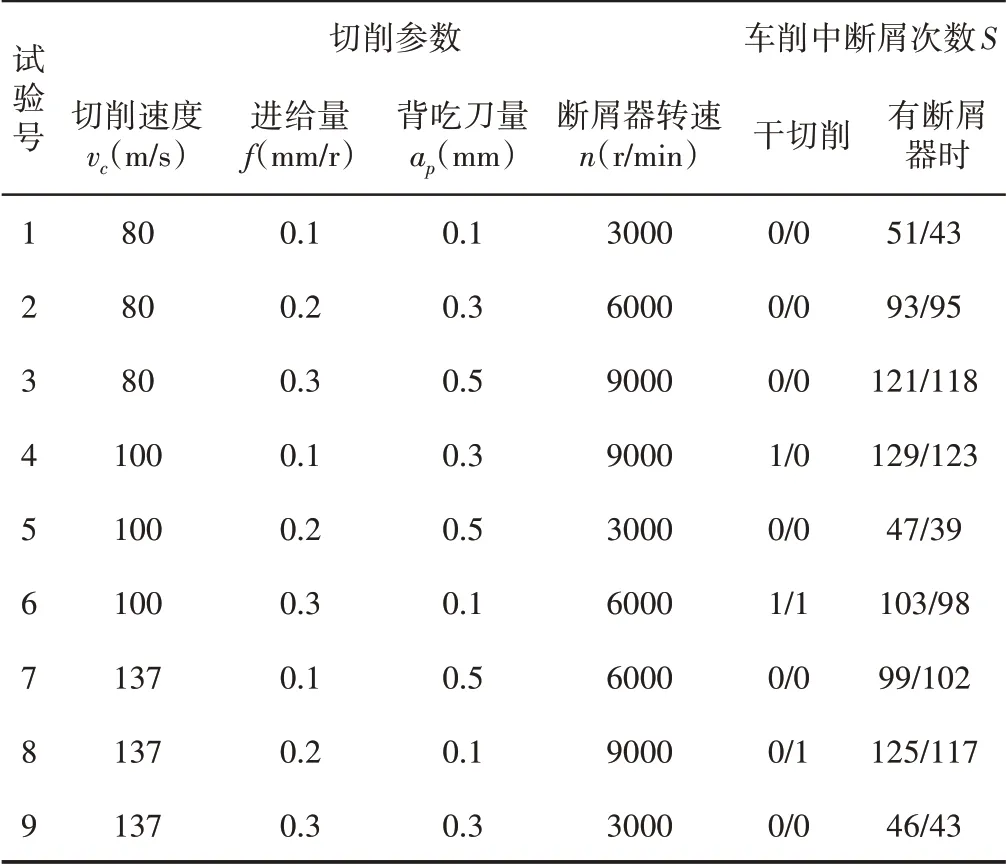

這里研究的實驗和仿真參數取為四因素三水平,并對比實驗和仿真結果數據整理為L9(34)正交實驗表,最右側兩列結果數據中每一列左側為仿真結果,右側為實驗測量結果,實驗過程中發現斷屑器齒數為1時,工作時震動強烈,斷屑效果不好;齒數為3時,斷屑刀刀槽尺寸受限,切屑無法順暢流入斷屑器有效剪切區域,故研究中斷屑器制作為2齒,斷屑器能夠平穩運轉并得到良好的斷屑效果。304奧氏體不銹鋼在(0~1)s內車削時各切削參數下干切削和斷屑器輔助切削時的仿真和實驗斷屑次數的正交實驗表,如表1所示。

表1 斷屑次數正交實驗表Tab.1 Orthogonal Test Table of Chip Breaking Times

由正交實驗可以得出:(1)實驗結果與仿真結果偏差不大,比較吻合;(2)相同切削用量下的車削過程中,使用斷屑器輔助車削時切屑折斷次數顯著增加,表明了應用斷屑器能夠穩定高效地折斷切屑;(3)斷屑器輔助車削斷屑時,單位時間內斷屑次數S主要與斷屑器的轉速n相關,與其他切削參數無顯著相關性;(4)干切削時低頻次切屑折斷原因根據實驗過程分析為冗長切屑碰撞、刮擦刀具或工件表面而折斷。

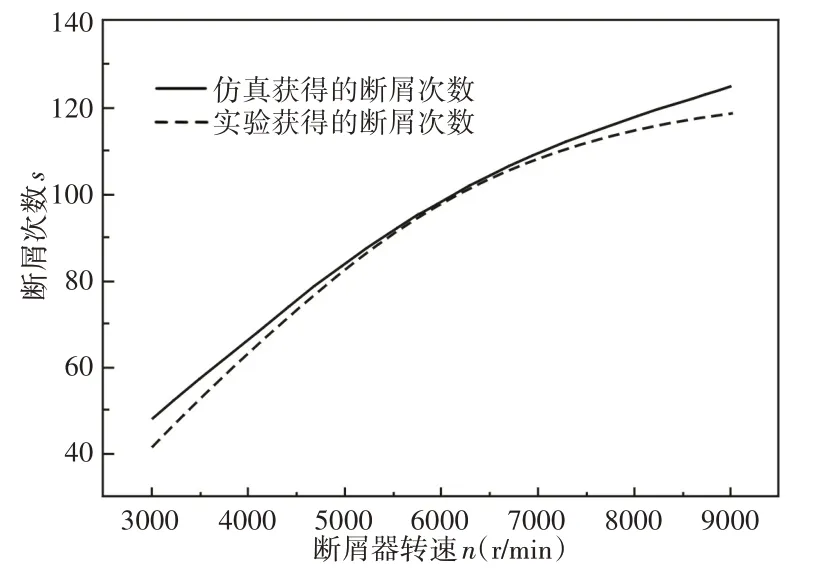

仿真和實驗中單位時間內斷屑次數S與斷屑器的轉速n擬合曲線圖,如圖4所示。實驗結果與仿真結果吻合度較高,表明斷屑次數S與斷屑器的轉速n成近似線性正比關系。曲線曲率近似表示斷屑器的斷屑效率,在n=6000r/min附近曲率最大,而斷屑器轉速n超過7000r/min時,斷屑次數隨斷屑器轉速的增加并不明顯,分析原因為斷屑器轉速過高時,處于生長和流動過程的切屑沒有能夠在斷屑器旋轉一周過程中及時進入斷屑器的有效剪切折斷區域。故從斷屑效率角度考慮斷屑器轉速n為(5000~7000)r/min為宜。

圖4 單位時間內斷屑次數S與斷屑器的轉速n擬合曲線圖Fig.4 Fitting Curve of Chip Breaking Number Per Unit Time and Rotation Speed of Chip Breaker

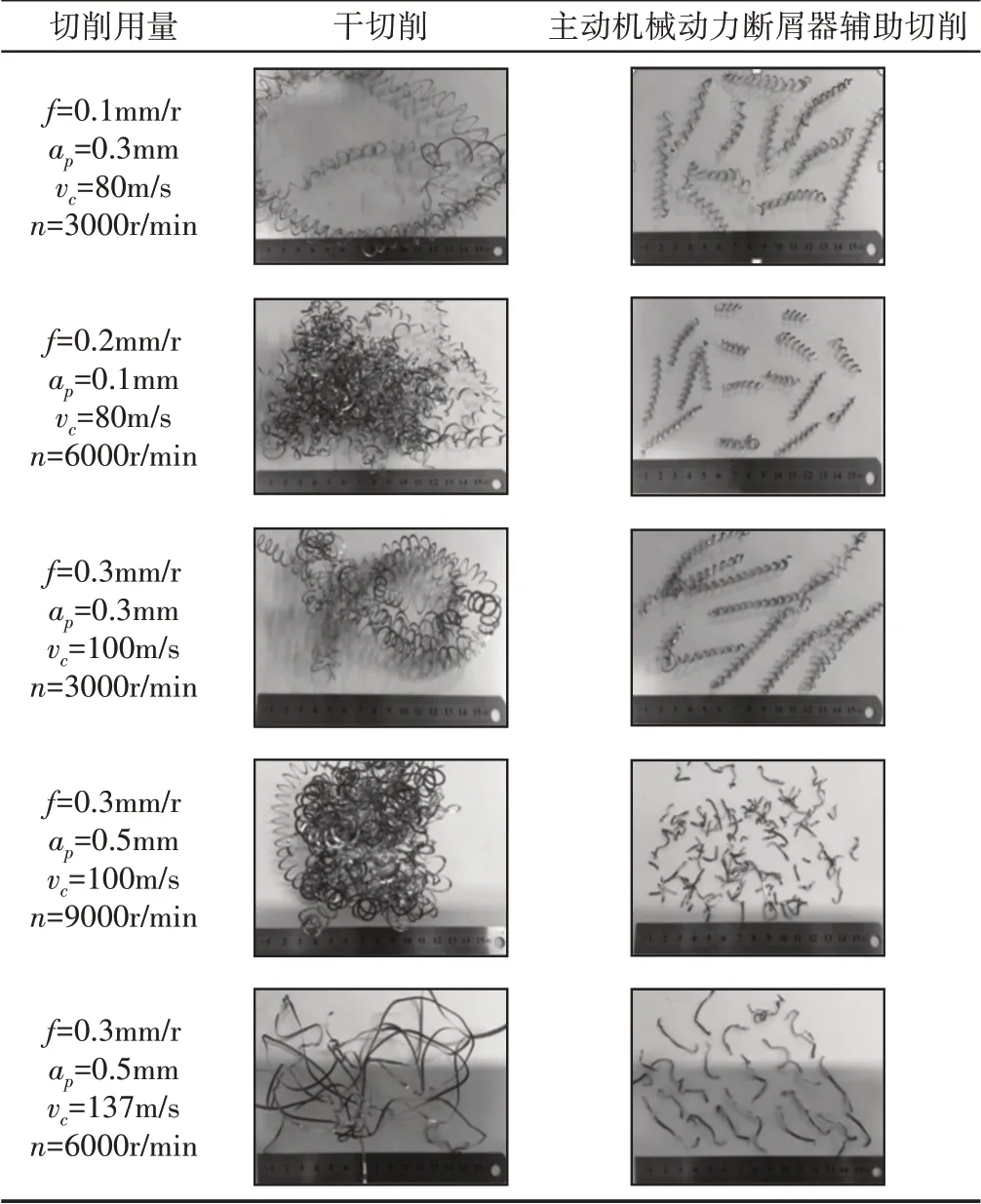

實驗中304奧氏體不銹鋼在各切削參數下,干切削和使用斷屑器輔助車削時的切屑形態及斷屑效果,如表2所示。實驗結果表明應用斷屑器輔助切削可以改變切屑形態并使切屑在外力作用下強制折斷,為304不銹鋼車削的斷屑難問題帶來良好的解決方法。切削用量較小時切屑折斷穩定,切屑形態規律;切削用量大時切屑折斷形態不規律,但得到了強制折斷切屑的效果,相同切削用量下,單位時間內切屑折斷次數S與斷屑器的轉速n正相關,可以調整斷屑器的轉速獲得需要的切屑折斷長度。

表2 實驗獲得的切屑形態對比Tab.2 Comparison of Turning Chips Obtained from Experiments

4.2 斷屑器對前刀面溫度的影響

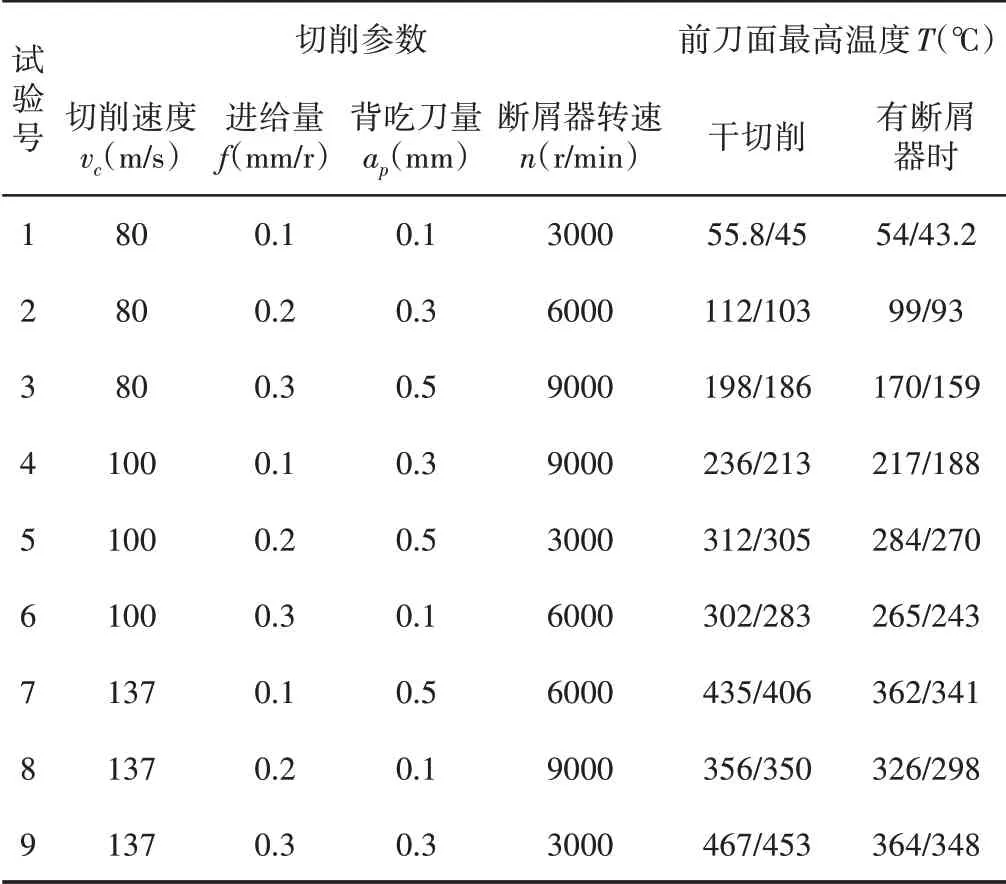

為研究斷屑器對車削過程前刀面溫度的影響,設計了四因素三水平的正交實驗,在車削(0~0.1)s過程溫度變化的仿真與實驗數據進行對比,最右側兩列結果數據中每一列左側為仿真結果,右側為實驗測量結果,如表3所示。其中仿真使用Deform3D軟件獲得仿真數據,實驗中采用手持式紅外溫度攝像儀FLIR TG165獲取實驗數據。

表3 車削時前刀面最高溫度正交實驗表Tab.3 Orthogonal Test Table for the Maximum Temperature of the Rake Face in Turning

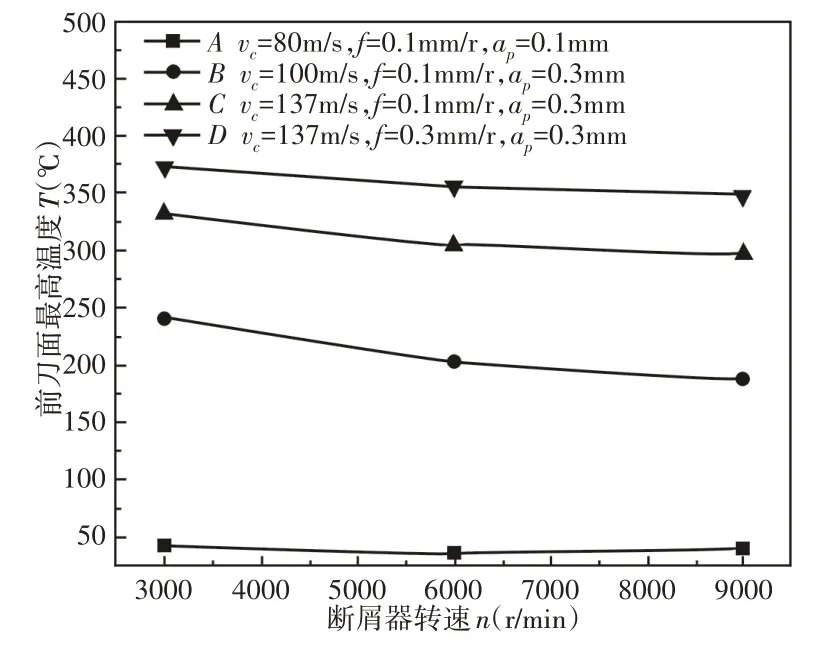

實驗和仿真結果基本吻合,在低速切削時(80m-100m/s)前刀面最高溫度誤差在10%內,使用斷屑器輔助切削相較干切削時前刀面溫度平均降低13.2%;高速切削時(100-137m/s)前刀面最高溫度誤差在6%內,使用斷屑器輔助切削相較干切削時前刀面溫度平均降低22.4%,切削0.1s時不同切削用量下前刀面最高溫度與斷屑器轉速關系圖,如圖5所示。

圖5 前刀面最高溫度與斷屑器轉速關系Fig.5 The Relation between Maximum Temperature of Rake Face and Speed of Chip Breaker

切削速度對前刀面最高溫度影響較大,斷屑器轉速對前刀面最高溫度影響較小,切削用量小時(如圖5中曲線A所示),前刀面最高溫度受斷屑器轉速影響規律不顯著,一般切削用量下(如圖5中曲線B、C、D所示),前刀面最高溫度隨斷屑器轉速的升高略有降低,幅度很小。相同進給量f、背吃刀量ɑp和斷屑器轉速n下(如圖5中曲線B、C所示),前刀面最高溫度在切削速度提高時隨之升高,但結合表3正交實驗說明隨切削速度的上升,使用斷屑器輔助切削相較干切削時對前刀面最高溫度的改善效果更為明顯。

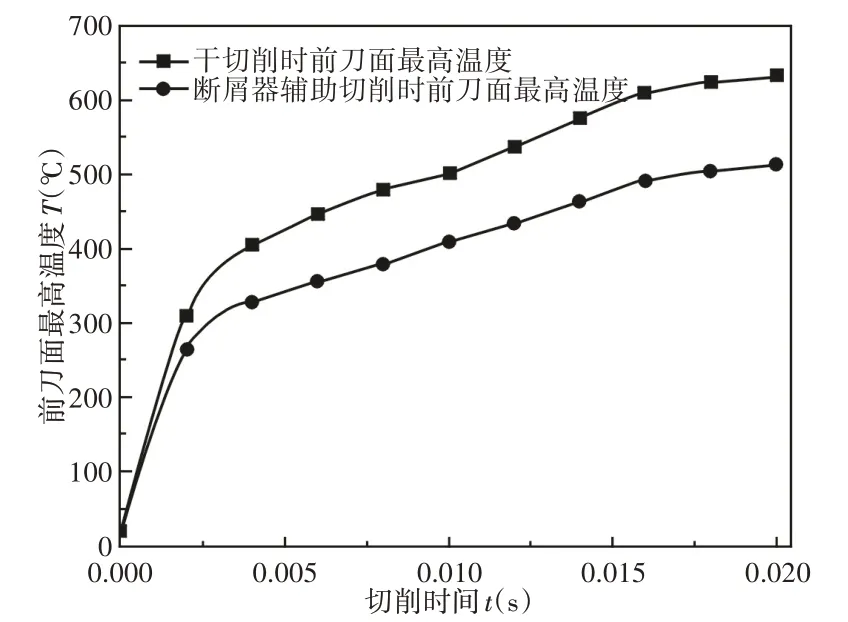

仿真和實驗結果表明使用斷屑器輔助切削時,在各切削參數下,前刀面最高溫度有約(10~25)%不同程度的降低,尤其在切削用量較大時應用斷屑器輔助切削能夠更大程度降低車削時前刀面的最高溫度。通過差值方法可以得到其他切削參數點數據值,在切削速度vc=137m/s,進給量f=0.3mm/r,背吃刀量ɑp=0.5mm,斷屑器轉速n=9000r/min 時使用斷屑器輔助車削時相較于干切削對前刀面最高溫度影響最大,著重對此參數進行了實驗,在上述切削參數切削時(0~0.2)s過程中前刀面最高溫度變化曲線,如圖6所示。

圖6 相同切削用量斷屑器輔助切削和干切削對前刀面溫度升高過程對比Fig.6 Contrast of Temperature Rise on Rake Face between Chip Breaker Assisted Cutting and Dry Cutting under Same Cutting Parameters

考慮到斷屑器轉速從6000r/min升至9000r/min對前刀面溫度改善作用比較微弱,綜合考慮取得良好斷屑效果和節省能源,得出優化的切削參數,即切削速度vc=137m/s,進給量f=0.3mm/r,背吃刀量ɑp=0.5mm,斷屑器轉速n=6000r/min。此切削參數下,使用斷屑器輔助切削對前刀面最高溫度的改善相作用相較于干切削可達(16.98~24.05)%,可在相同的切削用量條件下有效地提高刀具耐用度,減少了更換刀具的時間成本和經濟成本。

5 結論

(1)應用主動機械動力斷屑器可以穩定可靠地折斷304奧氏體不銹鋼的切屑,避免了切屑劃傷加工表面、切屑飛濺傷人以及切屑纏繞造成車床停車的問題,提高了生產效率和生產加工環境的安全性。同時應用主動機械動力斷屑器輔助切削有效地降低了刀具前刀面切削時切削區域的最高溫度,從而使刀具在和干切削同等切削參數下的壽命得以提升。

(2)應用主動機械動力斷屑器輔助切削相較于干切削,車削過程中斷屑效果顯著,相同切削用量下,單位時間內切屑折斷次數S與斷屑器的轉速n正相關,考慮到斷屑效率和節省能源,切屑折斷為適合長度即可,故斷屑器的轉速n應與車削速度vc相匹配,如車削速度vc=80m-100/s 時,斷屑器的轉速n取(5000~6000)r/min 為宜;車削速度vc=(100~137)m/s 時,斷屑器的轉速n取(6000~7000)r/min為宜。

(3)應用主動機械動力斷屑器輔助切削相較于干切削,在車削速度vc=137m/s,進給量f=0.3mm/r,背吃刀量ɑp=0.5mm 時對前刀面最高溫度降低得最明顯,配合斷屑效果較優時斷屑器轉速n=6000r/min,使用斷屑器輔助切削后能夠在與干切削設定相同刀具耐用度條件下,提高車削速度vc,從而提高生產效率和降低工件已加工表面粗糙度,或者在相同的切削用量下,使用斷屑器輔助車削相較干切削能夠提升刀具的耐用度。

(4)為提高斷屑效率,主動機械動力斷屑器在滿足斷屑強度的要求下,應增大斷屑器的刀槽寬度,使相同時間內流動生長的切屑更易進入斷屑器的有效剪切折斷區域內。