變速箱體靜力和模態(tài)數(shù)值模擬及結(jié)構(gòu)改進(jìn)

馮翠云

(桂林電子科技大學(xué)信息科技學(xué)院,廣西 桂林 541004)

1 引言

旋耕機(jī)變速箱不僅是用于檔位切換實(shí)現(xiàn)行走速度控制,同時(shí)還是輸出扭矩和提供拖動(dòng)后面犁耙拉力的關(guān)鍵零件,其強(qiáng)度和剛度對(duì)整機(jī)工作性能影響較大。如果變速箱強(qiáng)度不足,就會(huì)導(dǎo)致變形、裂紋產(chǎn)生、甚至開裂,使整機(jī)無法工作。利用傳統(tǒng)的方法對(duì)機(jī)械零部件進(jìn)行有限元分析,采用簡(jiǎn)單的固定邊界條件下的應(yīng)力應(yīng)變靜力學(xué)和模態(tài)分析數(shù)據(jù),對(duì)于有沖擊振動(dòng)的機(jī)械裝置的可靠性分析具有一定的局限性[1-2]。針對(duì)上箱體在試制時(shí)發(fā)生破裂問題,利用ABAQUS有限元軟件對(duì)產(chǎn)品結(jié)構(gòu)進(jìn)行靜力學(xué)分析、模態(tài)分析和沖擊振動(dòng)響應(yīng)分析,找出其共振范圍和箱體最大應(yīng)力集中區(qū)域,也就是箱體破壞部位,然后對(duì)其進(jìn)行結(jié)構(gòu)改進(jìn),使其強(qiáng)度滿足設(shè)計(jì)要求。

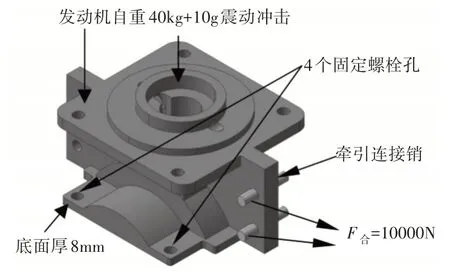

2 變速箱模型建立

用CATIA 軟件建立變速箱三維模型,如圖1所示。變速箱采用拼裝組合結(jié)構(gòu)形式,箱體分為上箱體和下箱體兩部分,里面除了安裝齒輪、變速機(jī)構(gòu)和轉(zhuǎn)向機(jī)構(gòu)外,在變速箱體前后面設(shè)有凸臺(tái),凸臺(tái)上有3-φ11 螺栓孔,用于拖動(dòng)后面連接的工作部件。模擬工作工況時(shí),上箱體和下箱體通過四個(gè)M10螺栓進(jìn)行連接傳遞力,上箱體2-φ11螺栓孔上受到合拉力10000N作用(每個(gè)螺栓孔上受力5000N),發(fā)動(dòng)機(jī)自重40kg,如圖2所示。上箱體失效的其主要原因是:受到螺栓預(yù)緊力、發(fā)動(dòng)機(jī)沖擊振動(dòng)力和沖擊拉力等力共同作用下使箱體撕裂,如圖3所示。由于變速箱體強(qiáng)度不足導(dǎo)致機(jī)器失效,為了提高箱體強(qiáng)度,需要增加箱體壁厚。如果壁厚增加過大,重量就會(huì)太重,不符合輕量化和節(jié)能要求。變速箱體既要能承受多軸載荷共同沖擊作用下能正常工作,又要使其輕量化,就需要進(jìn)行數(shù)值模擬,找出破壞起始部位并進(jìn)行加固。箱體材料和連接方式分別是:材料為鑄鐵HT200,通過4-M10螺栓與下箱體連接,連接底面厚度為8mm,如圖2所示。

圖1 變速箱三維模型Fig.1 Three-Dimensional Model of Gearbox

圖2 變速箱體受力圖Fig.2 Force Diagram of Gearbox

圖3 箱體破裂實(shí)物圖Fig.3 Physical Drawing of Box Rupture

3 箱體初始結(jié)構(gòu)方案分析

在產(chǎn)品試制時(shí),從上箱體破裂結(jié)果表明,為防止上箱體破壞且不過多增加箱體的重量,需要找出破壞機(jī)理以及破壞點(diǎn)位置并進(jìn)行結(jié)構(gòu)改進(jìn)加固。箱體材料是灰鑄鐵HT200鑄造成型,屬于脆性材質(zhì)[3],當(dāng)正應(yīng)力大于強(qiáng)度極限σb時(shí),會(huì)引起斷裂;當(dāng)正應(yīng)力達(dá)到屈服極限σs時(shí),將產(chǎn)生屈服或出現(xiàn)顯著塑性變形。無論材料處于什么應(yīng)力狀態(tài),只要發(fā)生脆性斷裂,其共同原因都是由于單元體內(nèi)的最大拉應(yīng)力σ1達(dá)到材料單向拉伸斷裂時(shí)的最大拉應(yīng)力即強(qiáng)度極限σb[3-4]。即:

由于不能直接從箱體試制樣品破裂部位中,判斷裂紋起始發(fā)生部位和應(yīng)力集中處的最大應(yīng)力σ1大小,因此,需要借助有限元模擬計(jì)算分析來獲得箱體應(yīng)力集中部位和應(yīng)力大小。

4 箱體靜力有限元分析

4.1 灰鑄鐵材料屬性

變箱體的材料是HT200,材料力學(xué)性能為:彈性模量E=(113~157)GPa,泊松比μ=(0.23~0.27),密度ρ=7.25t/m3,其余如表1所示[3]。

表1 單鑄試棒及鑄件預(yù)計(jì)的力學(xué)性能Tab.1 Single Cast Test Bars and the Mechanical Properties of the Casting is Expected

4.2 上箱體靜力模型建立。

把變速箱簡(jiǎn)化后的三維模型導(dǎo)入到ABAQUS軟件中,建立簡(jiǎn)化后力學(xué)模型,如圖4所示。因?yàn)橄孪潴w不是分析的主要對(duì)象,為了提高計(jì)算效率,所以下箱體用一塊板代替做簡(jiǎn)化處理,底面固定。從箱體破裂部位獲知2-φ11孔沒有破裂,因此,在進(jìn)行數(shù)值模擬計(jì)算時(shí),孔的表面可以用剛體約束的鉸鏈節(jié)點(diǎn)耦合設(shè)置[7]。在ABAQUS軟件中分析計(jì)算時(shí),采用通用靜力學(xué)分析步計(jì)算,建立好分析模型,輸入材料特性,施加載荷和邊界條件后,開始進(jìn)行求解。

圖4 簡(jiǎn)化計(jì)算受力模型Fig.4 Simplified Computational Force Model

4.3 模擬計(jì)算結(jié)果分析

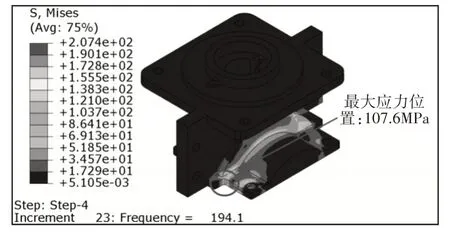

靜力學(xué)分析得到Von Mises等效應(yīng)力云圖顯示,如圖5所示。應(yīng)力集中區(qū)域的最大等效應(yīng)力為:107.6MPa,小于材料允許的最大值220MPa。根據(jù)σ1<[σ]可以判斷箱體應(yīng)該不會(huì)破裂,但是,試制結(jié)果表明,上箱體發(fā)生破裂失效。通過模擬計(jì)算與實(shí)驗(yàn)結(jié)果對(duì)比分析,僅有靜力載荷作用下,箱體強(qiáng)度是足夠的,但是箱體卻破裂了。

圖5 等效應(yīng)力云圖Fig.5 Equivalent Stress Cloud

總結(jié)其主要原因是:變速箱的工況不是靜止載荷。它受到的載荷主要有:螺栓預(yù)緊力載荷、發(fā)動(dòng)機(jī)振動(dòng)沖擊載荷、拉力沖擊載荷等共同作用。在復(fù)雜多軸載荷瞬時(shí)沖擊激勵(lì)作用下,變速箱會(huì)產(chǎn)生共振,當(dāng)使用應(yīng)力超過許用應(yīng)力時(shí),零件就會(huì)破裂失效,因此,需要對(duì)零件進(jìn)行模態(tài)和瞬時(shí)響應(yīng)分析。分析部件結(jié)構(gòu)在某一易受影響的頻率范圍內(nèi)的各階主要模態(tài)特性,并預(yù)測(cè)結(jié)構(gòu)在此頻段內(nèi)在外部或內(nèi)部各種振源作用下產(chǎn)生的實(shí)際振動(dòng)響應(yīng)[8]。

5 箱體模態(tài)分析

5.1 模態(tài)分析

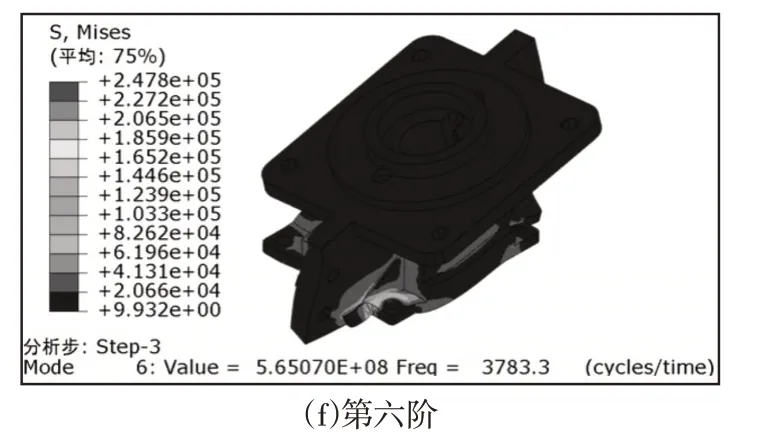

(1)模態(tài)是每個(gè)機(jī)械結(jié)構(gòu)的所特有振動(dòng)特性,它不會(huì)因載荷的變化而改變[9-10]。系統(tǒng)的固有頻率、模態(tài)剛度、振型等都可以通過有限元計(jì)算獲得。因此,模態(tài)分析是結(jié)構(gòu)動(dòng)態(tài)設(shè)計(jì)及設(shè)備故障診斷的重要方法[11]。在箱體零件僅受到螺栓預(yù)緊力作用下的模態(tài)分析,計(jì)算得到前6階模態(tài)振型,如圖6所示。前6階頻率,如表2所示。

圖6 前六階振動(dòng)變形圖Fig.6 First Six Order Vibration Deformation Diagram

表2 箱體前6階固有頻率Tab.2 First Six Natural Frequencies of the Box

(2)第一階振型是在頻率787.43Hz,應(yīng)力為33200MPa;第二階振型是在頻率1278.4Hz,應(yīng)力為105800MPa;第三階振型是在頻率1281.2Hz,應(yīng)力為62700MPa。應(yīng)力均超過了材料的許用應(yīng)力220MPa,材料會(huì)破裂失效,但是箱體的工作頻率不會(huì)達(dá)到787.43Hz,這種工況不會(huì)發(fā)生。

(3)對(duì)于小型汽油機(jī),標(biāo)定轉(zhuǎn)速一般為(3000~6000)r/min,即會(huì)在(50~200)Hz范圍內(nèi)出現(xiàn)峰值,而高于此頻率范圍的頻率的結(jié)果影響較小[12]。從箱體在只有螺栓預(yù)緊力作用而沒有外載荷作用下,第一階振型頻率是787.43Hz,頻率沒有重疊一般不會(huì)出現(xiàn)共振現(xiàn)象。但是在螺栓預(yù)緊力、發(fā)動(dòng)機(jī)沖擊振動(dòng)、自重和拉力沖擊等力共同作用下有可能發(fā)生共振現(xiàn)象,因此,需要考慮外載荷激勵(lì)共同作用下的響應(yīng)問題,需要進(jìn)行一次響應(yīng)分析。

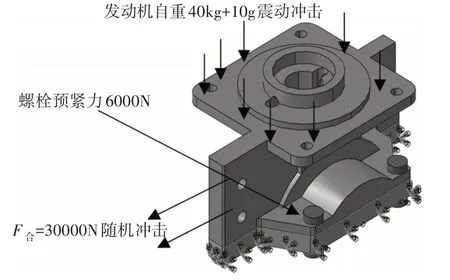

5.2 載荷響應(yīng)分析

(1)上箱體受到發(fā)動(dòng)機(jī)40kg自重載荷,6000N螺栓預(yù)緊力、10g沖擊振動(dòng)、3倍拉力瞬時(shí)沖擊等載荷。在上述力共同作用下對(duì)箱體進(jìn)行瞬時(shí)響應(yīng)分析,找出其響應(yīng)共振頻率范圍。

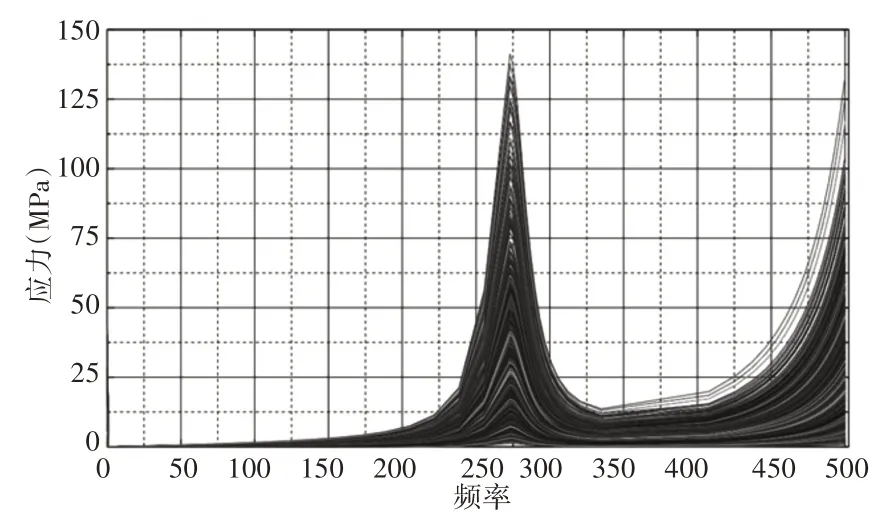

(2)箱體零件在受到螺栓預(yù)緊力、發(fā)動(dòng)機(jī)振動(dòng)沖擊、拉力沖擊等力共同作用下,模態(tài)分析結(jié)果顯示:頻率在194.1Hz 時(shí),應(yīng)力就達(dá)到了207.4MPa,如圖7 所示。四個(gè)螺栓附近處應(yīng)力與頻率曲線如圖8 所示。從瞬時(shí)響應(yīng)頻率與應(yīng)力曲線圖中獲知,變速箱頻率在200Hz 附近發(fā)生了共振現(xiàn)象,應(yīng)力最大達(dá)到900MPa,超過HT200材料的最大許用應(yīng)力220MPa的極限值,因此,變速箱是在共振作用下發(fā)生破裂失效,應(yīng)力集中處如圖7所示,圓圈部位。

圖7 頻率194.1Hz的應(yīng)力云圖Fig.7 Equivalent Stress Cloud at Frequency 194.1Hz

圖8 響應(yīng)頻率與應(yīng)力曲線圖Fig.8 Response Frequency and Stress Curve

5.3 箱體結(jié)構(gòu)改進(jìn)后進(jìn)行響應(yīng)分析

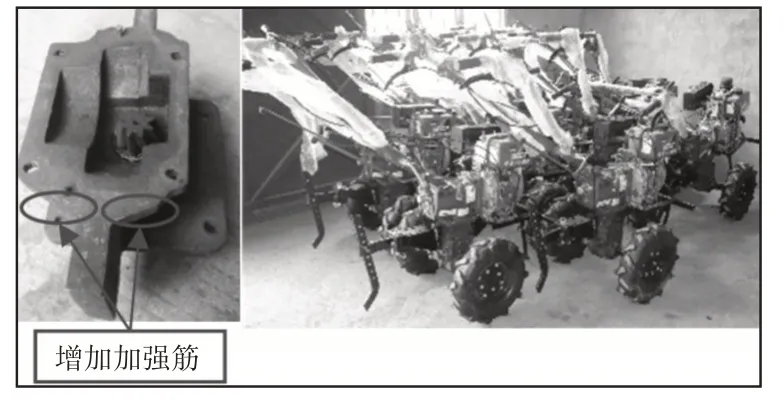

(1)根據(jù)圖7所示,應(yīng)力集中處和破壞部位進(jìn)行結(jié)構(gòu)改進(jìn):第一,在應(yīng)力集中處,左右兩側(cè)增加過渡斜面進(jìn)行加強(qiáng);第二,上箱體與下箱體接觸的底面增加2mm,由原來的8mm改成10mm,以增強(qiáng)底面的剛性,加固設(shè)計(jì)后模型,如圖9所示。最后把修改好的模型導(dǎo)入到ABAQUS軟件中,建立好受力載荷和邊界條件,如圖10所示。

圖9 結(jié)構(gòu)改進(jìn)加固位置圖Fig.9 Structural Improvement Reinforcement Location Map

圖10 簡(jiǎn)化計(jì)算受力模型Fig.10 Simplified Computational Force Model

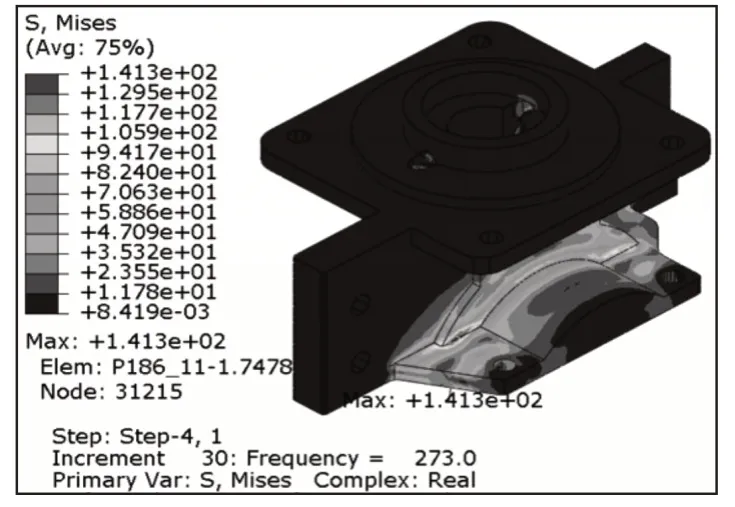

(2)計(jì)算結(jié)果表明,結(jié)構(gòu)改進(jìn)前,箱體在10000N靜拉力作用下,箱體局部最大應(yīng)力為:107.6MPa小于材料最大許用應(yīng)力[σ]=195MPa。但是在螺栓預(yù)緊力、發(fā)動(dòng)機(jī)沖擊振動(dòng)、沖擊拉力等共同作用下,在194.1Hz 時(shí)發(fā)生共振,如圖7 所示,應(yīng)力達(dá)到了207.4MPa>195MPa,超過了材料許用應(yīng)力[σ],零件破裂驗(yàn)證了有限元分析的正確性,如圖3所示。針對(duì)箱體薄弱局部進(jìn)行結(jié)構(gòu)改進(jìn)加固改進(jìn)后,計(jì)算結(jié)果表明,箱體局部最大應(yīng)力由原來的207.4MPa下降到141.3MPa(頻率在273Hz共振時(shí))以下,如圖11所示。而在工作頻率(50~200)Hz時(shí)[12],應(yīng)力遠(yuǎn)遠(yuǎn)小于材料的許用應(yīng)力[σ]=195MPa,如圖12所示。根據(jù)式(1)及強(qiáng)度理論可知,箱體零件安全可靠不會(huì)發(fā)生破裂。

圖11 等效應(yīng)力云圖Fig.11 Equivalent Stress Cloud

圖12 響應(yīng)頻率與應(yīng)力曲線圖Fig.12 Response Frequency and Stress Curve

(3)變速箱產(chǎn)品實(shí)物圖,如圖13所示。在箱體左右兩側(cè)增加過渡斜面進(jìn)行結(jié)構(gòu)加強(qiáng)改進(jìn)后,滿足設(shè)計(jì)要求。箱體重量由原來的7.63kg變成7.81kg,增加了0.18kg,約占總重量2.3%。試制產(chǎn)品驗(yàn)證了,通過有限元計(jì)算找出共振頻率范圍,對(duì)零件進(jìn)行結(jié)構(gòu)改進(jìn),避免了共振的發(fā)生。箱體零件結(jié)構(gòu)改進(jìn)后安全可靠,與計(jì)算分析結(jié)果基本一致,目前產(chǎn)品已經(jīng)投入批量生產(chǎn)。

圖13 產(chǎn)品實(shí)物圖Fig.13 Product Physical Drawing

6 結(jié)論

箱體受力復(fù)雜,僅進(jìn)行靜力學(xué)分析不符合實(shí)際工況,還需要考慮振動(dòng)載荷和沖擊載荷等因素的影響。對(duì)零件進(jìn)行模態(tài)分析和瞬時(shí)響應(yīng)分析找出共振頻率,通過計(jì)算獲得共振頻率時(shí)的最大應(yīng)力部位,即破壞點(diǎn),然后進(jìn)行結(jié)構(gòu)改進(jìn),避免了共振發(fā)生。最后,通過產(chǎn)品試制測(cè)試表明,數(shù)值模擬計(jì)算和試制樣機(jī)結(jié)果基本一致,零件結(jié)構(gòu)改進(jìn)設(shè)計(jì)合理,為類似產(chǎn)品結(jié)構(gòu)設(shè)計(jì),提供了設(shè)計(jì)新思路和新方法供參考。