汽車皮革部件自動化粘合工藝及設備研發

段海峰,顏 建,張建強,龍勇坤

(華南理工大學廣州學院機械工程學院,廣東 廣州 510800)

1 引言

隨著社會生活質量的提高,私家車已經成為一個家庭的常用代步工具,汽車皮革產品的需求量也越來越大,其中汽車真皮座椅的市場占有率為75.8%。汽車皮革產品內部海綿與皮革常采用膠水粘合的方法固定在一起;由于汽車皮革零部件的海綿和皮革軟、輕且形狀復雜,國內絕大多數企業還是采用手工膠水粘合的方法進行粘合,工人師傅需要采用手工的方法將海綿和皮革粘合在一起;這種手工粘合的方法不但效率低,而且粘合質量不高,現在市面上還沒發現一種適用的自動化設備和系統,故急需要一套高效的自動粘合裝置和系統來彌補這個空白[1-2]。

2 汽車皮革部件自動化粘合系統規劃設計

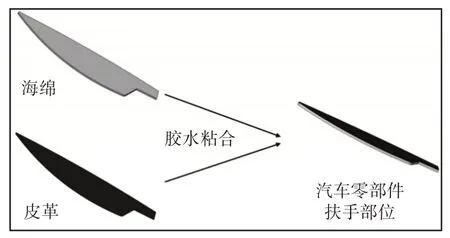

應用自動化控制技術設計一套以膠水自動攪拌及供料裝置,海綿傳送裝置和視覺工業機器人為主體的自動粘合系統;該系統以汽車零部件扶手部位中海綿和皮革粘合為例,如圖1所示。

圖1 典型汽車零部件海綿粘合皮革原理圖Fig.1 Schematic Diagram of Typical Automotive Parts Sponge Bonded Leather

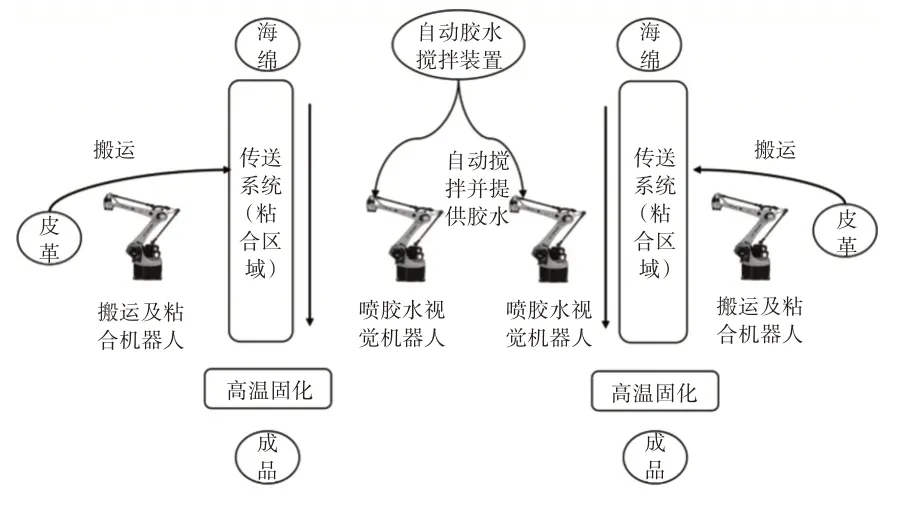

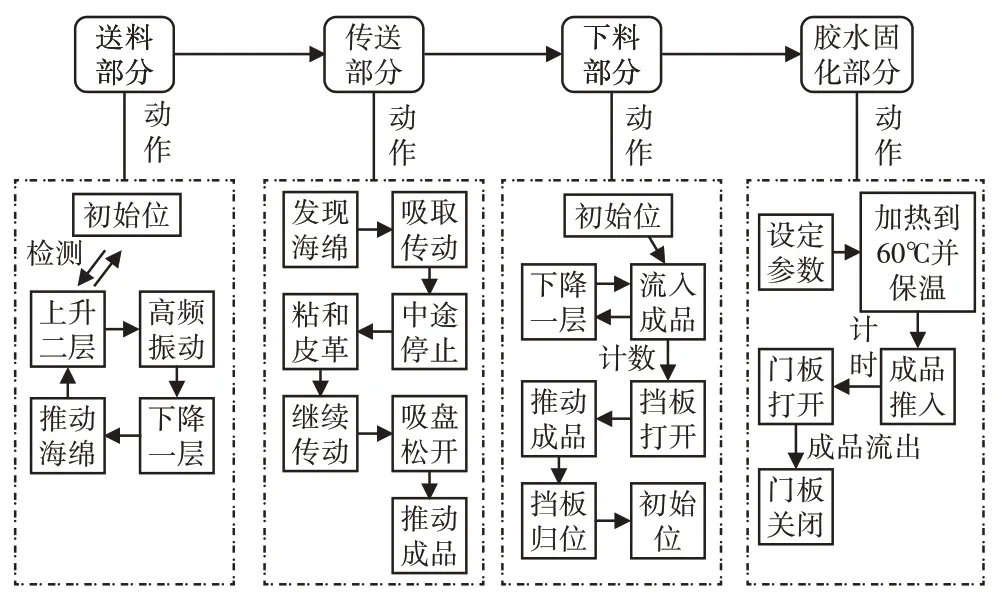

粘合工藝流程和場地規劃設計,如圖2所示。自動攪拌及供料裝置可以進行膠水的自動攪拌和供料,其膠水出口安裝在噴膠水視覺機器人手爪部位,通過機器人視覺原理實現膠水成型噴膠;再由搬運機器人將另一部分相對應的皮革部件放置在已經噴膠的海棉上進行粘合;傳送裝置將粘合好的汽車皮革部件傳送到固化區域進行膠水高溫固化,最終實現汽車皮革內部海綿與皮革的全自動化粘合工作[3-4]。

圖2 汽車皮革部件自動化粘合系統的工藝方案及場地規劃示意圖Fig.2 Schematic Diagram of the Process Plan and Site Planning of the Automotive Leather Parts Automated Bonding System

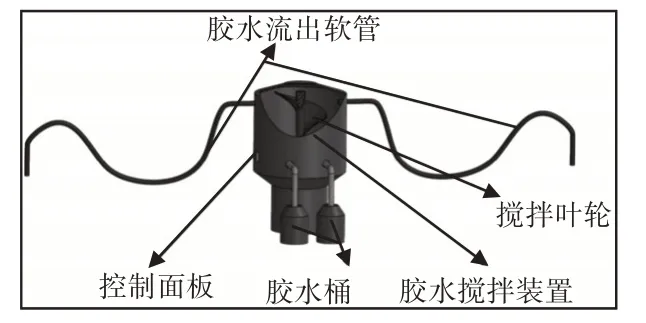

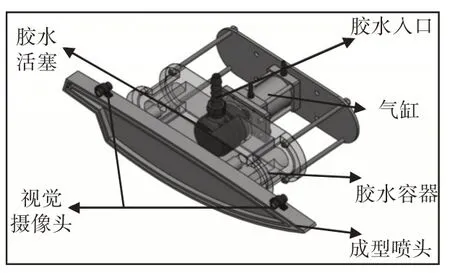

3 膠水自動攪拌及供料裝置設計

整套系統中,膠水是海綿和皮革的粘合劑,工作時,膠水粘性較大且容易凝固,需要經常攪拌(多采用手工攪拌方式),手工攪拌方法不但慢且不夠均勻,影響粘合質量;系統設計了膠水的自動攪拌及供料裝置,如圖3所示。通過水泵將膠水桶里的膠水抽入膠水攪拌裝置,攪拌葉輪旋轉進行攪拌,攪拌好的膠水通過膠水流出軟管流向工業機器人手爪末端的出膠口處,實現自動噴膠。本套系統設計了兩條線,可以為兩個粘合機器人提供粘合膠水,提高其生產效率。

圖3 膠水的自動攪拌及供料裝置Fig.3 Automatic Stirring and Feeding Device for Glue

4 傳送系統結構設計

汽車皮革零部件內部海綿輕且軟,不方便裝夾和固定,傳送比較困難,這也是皮革海綿難以自動化傳送的一個緣由;系統設計了專門的傳送系統,共分為四大部分:送料部分、傳送及粘合部分、下料部分和膠水固化部分。

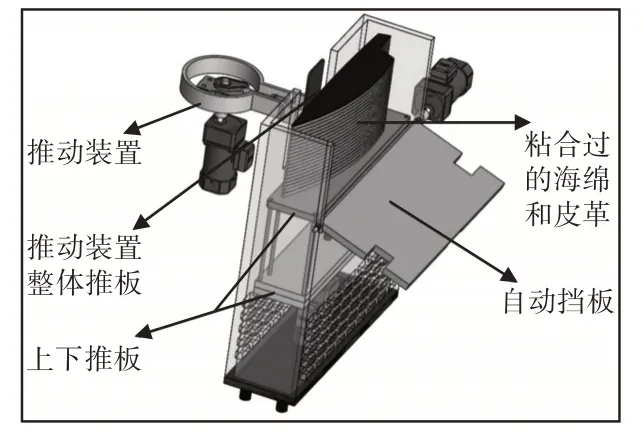

4.1 汽車皮革零部件內部海綿送料部分設計

產品不同,皮革內部海綿的形狀也不一樣,不過工作原理類似,這里選用的是汽車扶手部件,如圖1所示。整套系統是將海綿和皮革按照對應位置粘合在一起,海綿的形狀通常為振動刀切割而成,共20層,如圖4所示。初始狀態為20層的海綿放在上下推板上,通過電機和絲杠傳動,實現海綿上下動作的控制;讓海綿一層一層的向上移動,再通過高頻振動裝置高頻振動,實現上層海綿和下層海綿的脫離,再依靠推動裝置推動松動的海綿,將其推送到傳送部分。

圖4 皮革內部海綿送料裝置Fig.4 Leather Internal Sponge Feeding Device

4.2 傳送及粘合部分設計

海綿是一種十分輕的材料,一般傳送帶很難實現海綿材料的傳送,系統設計了專門的傳送裝置,如圖5所示;該傳送裝置采用了鏈條三軸聯動和皮帶傳動相結合的傳動方法,為了保證海綿能穩定的固定在傳送帶上,傳送裝置里添加了兩個大氣動吸盤,在傳動的過程中,兩個大吸盤會給海綿一個向下的吸力,便于海綿更好地固定在傳送帶上,保證傳送裝置上粘合皮革材料海棉和皮革不會錯位;另傳送裝置末端專門設計了一個卸料轉板,當海綿和皮革粘合好后,卸料轉板便會轉動,將粘合好的海綿和皮革推入卸料裝置。

圖5 傳送裝置(海綿和皮革粘合區域)Fig.5 Conveyor(Sponge and Leather Bonding Area)

4.3 卸料裝置設計

卸料裝置和送料裝置結構類似,不同的是卸料裝置的上下推板將一層一層的下移,收納粘合好的海綿和皮革,當收納了20個產品以后,自動擋板便會打開,駕到高溫固化裝置入口,再由整體式推板將20個產品一起推入高溫固化裝置,進行膠水高溫固化,同時上下推板回到初始位置,如圖6所示。

圖6 卸料裝置Fig.6 Discharge Device

4.4 膠水固化裝置設計

經過試驗得出,該膠水在60℃的溫度環境下固化10min,可以得到較好的粘合質量;該系統里設計了高溫固化裝置,如圖7所示。該裝置采用普通的加熱棒加熱,輔以探熱針檢測裝置以及控制元件,可以實現溫度和保溫時間的控制;當粘合好的海綿和皮革送入高溫固化裝置后,開始計時;10min以后,膠水固化裝置中的自動門板便會打開,固化好的產品送入后面的工序,自動門板恢復到原位,等待下一次固化。

圖7 膠水固化裝置Fig.7 Glue Curing Device

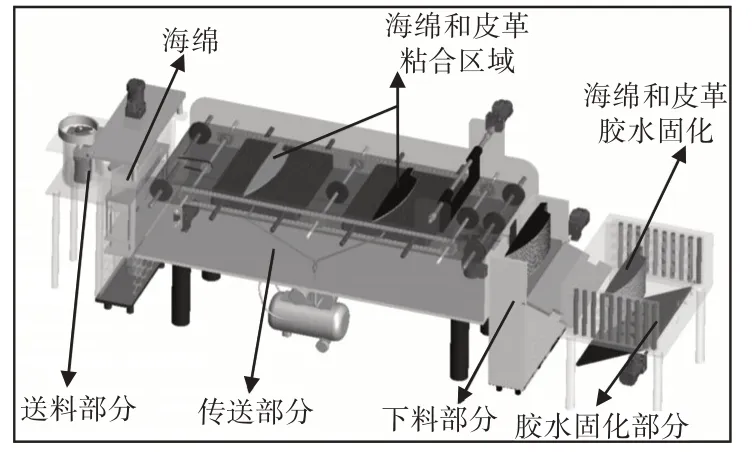

4.5 傳送系統整體設計及工藝原理

將各部分裝置統一連接起來,如圖8所示。切割好的海綿材料先放入送料裝置,然后通過送料部分送入傳送部分,接著在傳送裝置上進行皮革粘合,完成后推入卸料部分,當卸料部分收納到一定數量后再推入膠水固化部分,實行膠水的固化處理,具體傳送系統的工作原理細節,如圖9所示。配上合適的自動化控制系統便可以正常運轉起來[5-6]。

圖8 海綿皮革傳送系統結構設計Fig.8 Structural Design of Sponge Leather Conveying System

圖9 傳送系統工作原理圖Fig.9 Transmission System Working Principle Diagram

5 海綿皮革視覺機器人粘合設計

5.1 海綿皮革視覺機器人粘合整體結構規劃設計

汽車皮革部件自動化粘合系統的結構設計,如圖10 所示。該系統包含了兩條粘合線,由自動膠水攪拌裝置統一供應膠水;較傳送系統新加了皮革自動提供平臺2個、噴膠水視覺機器人2個和搬運及粘合機器人2個;當傳送系統中光電開關感應到海綿部件時,噴膠水視覺機器人視覺系統開始工作;校核到對應位置時噴頭部分將膠水噴到海綿指定位置,完成噴膠水動作;與此同時,搬運及粘合機器人吸附平臺上的皮革部件并將其搬運到粘合位置,等到噴完膠水的海綿到達指定位置時,便開始粘合動作(同樣采用視覺系統校核相對位置)[7]。

圖10 基于視覺機器人的汽車皮革部件自動化粘合系統的結構設計圖Fig.10 Structural Design of Automated Bonding System for Automotive Leather Parts Based on Visual Robot

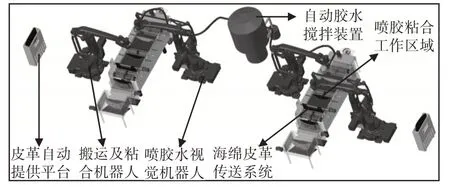

5.2 噴膠氣動機械手爪和膠水粘合氣動機械手爪設計

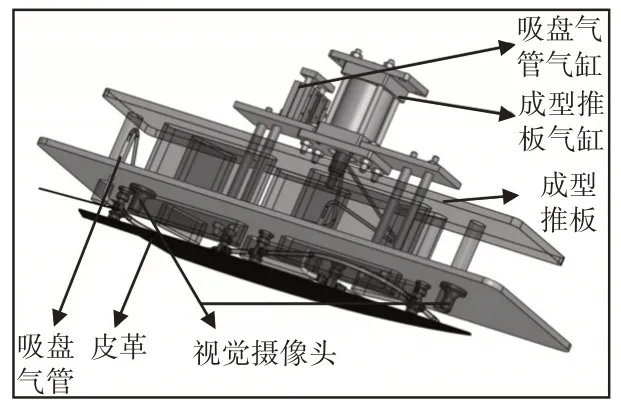

本系統的核心目標是將海綿按照位置要求粘合在皮革上,為此設計了噴膠氣動機械手爪和膠水粘合氣動機械手爪兩個氣動手爪,如圖11、圖12 所示。噴膠氣動機械手爪設計了膠水活塞,可以在膠水容器中上下滑動,滑動的過程中可以帶動膠水的流入和推出,從而實現成型噴頭噴出和海綿形狀一樣的成型膠水帶,便于粘合[8-9]。

圖11 噴膠氣動機械手爪Fig.11 Spray Pneumatic Pneumatic Gripper

圖12 膠水粘合氣動機械手爪Fig.12 Glue Bonding Pneumatic Mechanical Gripper

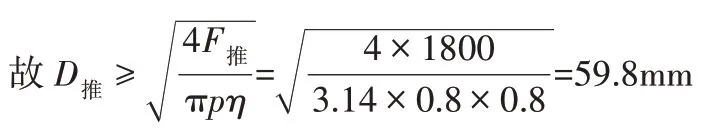

根據噴膠氣動機械手爪設計,氣缸需要完成推出膠水和吸取膠水兩種功能,且機械手爪需要輕便,故選用輕型固定式雙作用式氣缸;實驗得出推出膠水和吸取膠水至少需要1800N 和1500N的推力和拉力,設定系統選用的氣壓為0.8MPa;

普通雙功能氣缸的理論推力(N)為:

式中:D—缸徑(mm);

p—氣缸的工作壓力(MPa);

F推—實際推力;

η—負載率,取0.8。

理論拉力(N)為:

式中:d—活塞桿直徑(mm)時,估算時可令d=0.3D;

F推—實際拉力。

由于選擇的缸徑應該大于D推和D拉,故選擇希沃機械氣缸,型號為SC125×63的輕型固定式雙作用式氣缸。

當海綿噴上膠水以后,海綿便會隨著傳送帶移動到粘合位置;與此同時,噴膠氣動機械手爪開始工作,先利用手爪中的吸盤將皮革吸附起來,接著搬運到粘合位置,確認好和海綿的相對位置以后,再將皮革放下,并利用成型推桿進行一次輕微的壓緊動作(便于粘合),從而完成粘合動作[10]。

膠水粘合氣動機械手爪中,皮革需要吸盤吸持進行搬運,吸盤的數量和大小是由被吸取的工件的數量及重量決定。吸盤直徑的計算公式,如式(3)所示。

式中:D—吸盤的理論直徑(mm);m—吸吊物重量(kg);經測量:皮革體積為89.2cm3,密度為1g/cm3,皮革質量為0.09kg;t—安全系數;吸盤垂直吸附時,t≥8;水平吸附時,t≥4;在此,t取值為8;p—吸盤內的真空度(-MPa);采用噴射式真空發生器時,真空吸盤內的真空度一般設定為真空發生器最大真空度的(63~95)%范圍內選擇;經查手冊并計算取吸盤內的真空度為-67kPa,即-0.067MPa;n—吸盤數量;

根據皮革的外形特點,確定使用5個吸盤吸取一件皮革,所以n取5。

根據計算結果,吸盤直徑取為6mm。

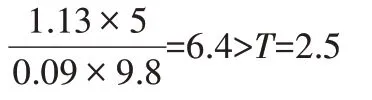

根據理論和生產實際實踐經驗,為保證真空吸盤在吸持制件的過程中能吸附牢固,其中需要考慮一定的安全系數,一般取值為T=2.5。也就是理論提升重量/實際提升重量>2.5。

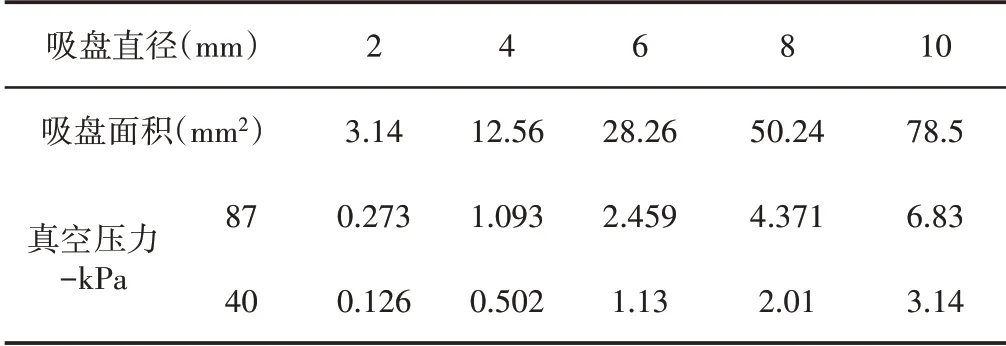

在一般的真空壓力-40kPa下,直徑為6mm的真空吸盤能產生的理論垂直提升力為1.13N,如表1所示。在本設計中,需要吸持的制件總重量為0.09kg。

表1 吸盤的理論垂直提升力(N)Tab.1 The Oretical Vertical Lifting Force of the Suction Cup(N)

故選用直徑為6mm的真空吸盤可安全順利地完成吸持搬運任務。

5.3 系統視覺控制原理

系統中,海綿噴膠,皮革和海綿的粘合動作是核心,為此系統里設計了噴膠氣動機械手爪和膠水粘合氣動機械手爪,如圖11~圖12所示。為保證噴膠水和粘合的位置精度,兩個手爪上都需要安裝視覺系統對噴膠和粘合的動作進行位置校核。

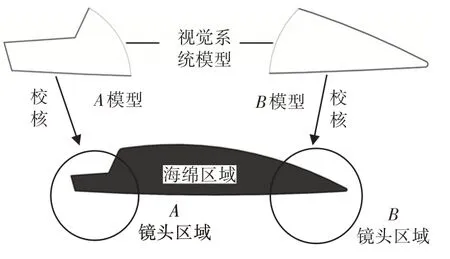

本系統采用輪廓線和區域對比分析圖像的機器視覺原理進行噴膠和粘合工作;視覺系統將圖像分割成兩部分,如圖13 所示。視覺氣動噴膠機械手和皮革吸附粘合機械手的下端都有2個視覺攝像頭,工作過程中,兩個攝像頭會不斷地對海綿A、B區域進行拍照,將拍到的圖片傳送到存儲器數據庫內,并和存儲器內的模型(A、B模型中加粗輪廓線)進行比較匹配,海綿和傳送帶的材質、顏色都不同,可以進行特征(輪廓線和區域)識別,從而確定機械手爪的位置是否合適;如不合適,按照模型和拍照區域的對比情況,運用預處理、邊緣檢測、輪廓線構成、對象建模和匹配等技術進行計算,根據結果控制機器人部分做相應的運動,直到位置合適為止[11-12]。

圖13 視覺機器人校核海綿皮革位置原理圖Fig.13 Visual Robot Calibration of the Position of the Sponge Leather

6 應用價值分析

該系統是針對海綿、皮革粘合工作多為人工操作的一種自動化設計,目的是提高該行業的自動化程度和降低成本;做一個簡單的人工成本計算:假設一個工人每月工資5000元,一條線需要噴膠、粘合工人各一人,每天3班倒工作;假設設備工作效率是人工的雙倍;本系統可以同時完成兩條線的工作,而每個系統只需一個人維護就好,故一個月可以節省人工費為:5000×(2×3×2×2-1)=115000元,每年可以節省人工1380000元,而這套系統制造下來的成本也就100萬左右,所以一年就可以回本,故這套系統有著較高的應用價值。

7 結論

本系統采用機器人視覺的自動識別技術完成以前由工人的眼睛來完成的工作,輔以對應的自動化設備,完成海綿和皮革的上料、傳送、卸料、噴膠、粘合、固化一系列的工作;相比人工粘合,機器視覺可以大大提高海綿、皮革粘合的自動化程度、質量和效率,更是可以大大降低人工成本,且對其他形狀的海棉、皮革粘合工作都可以起到很大的借鑒作用,相信對整個海綿皮革行業的發展都能起到一定的推動作用。