納秒激光加工PCD表面織構的摩擦磨損行為研究

李偉秋,張國立,彭繼華,肖 揚,廖嘉誠,楚高杰

(1.科益展智能裝備有限公司廣州分公司,廣州 510663;2.華南理工大學材料學院,廣州 510640)

1 前言

表面織構化可以改善表面的浸潤特性、摩擦特性、甚至光聲電特性等[1-4],與其它表面處理技術復合應用大大增強了元器件表面的相關功能[5-7],成為近年精密加工技術的研發熱點,并在諸多領域獲得廣泛應用。尤其在精密刀具領域,微納織構可降低刀具的切削功耗,延長刀具壽命,提高被加工工件的表面質量[8-9]。目前主要織構加工方法包括激光加工、微電極放電加工、微細磨削加工、高能離子刻蝕等[10],尤其激光刻蝕方法環保、高效、易于精密控制[11-12]。

表面織構改善元器件耐磨性能的主要機理是[13-14]:干摩擦時,織構可以存儲磨屑,避免二次磨損;表面潤滑時,織構產生流體動壓效應,減少接觸面的摩擦。表面微納織構對切削刀具的積極影響主要是擴大了散熱面積,減小了刀-屑接觸長度,甚至在織構區域形成殘余壓應力層[15-17]。表面微織構化明顯改善了聚晶立方氮化硼(PcBN)刀具的切削工況[18]。隨著高速/高精密加工技術的發展,金剛石家族的超硬刀具應用越來越廣,但其表面織構化研究報道相對較少[19]。研究表明納秒激光參數嚴重影響PCD復合片表面溝槽陣列織構的粗糙度[20]。我們課題組前期研究了PCD表面激光織構的形貌、組織變化。本文將重點介紹納秒激光織構對PCD試片干式滑動摩擦行為的影響,以期為推動織構PCD刀具的應用提供參考。

2 實驗材料與方法

2.1 實驗原材料

采用河南領科材料有限公司市售1.2 mm 厚PCD復合片作為基本表面織構加工用素材。復合片的基體為1 mm厚的硬質合金(YG6);表面為粘結PCD正方形片,厚度為0.2 mm。復合片的尺寸為(20 × 20 × 1.2) mm。 PCD由10 μm粒徑的金剛石顆粒同9 wt.%的鈷復合燒結而成。

2.2 實驗方法

設計了兩種幾何參數的等邊槽型織構,設計深度為50 μm織構的試片命名為DG 50,設計深度為150 μm織構的試片命名為DG 150。表面無織構的空白片本文命名為 0#。使用Smartguy Laser Machining Center(匯專,中國)平臺加工PCD復合片表面織構的納米激光參數為:激光平均最大功率為100 W,脈沖寬度120 ns,重復頻率為50 MHz,束斑尺寸為0.05 mm,掃速度為1000 mm/s;采用多道次掃描,每一道次的去除深度為0.006 mm。織構加工完成后實測的DG 50深度為57.74 μm,DG 150的實際深度為173.21 μm。

織構加工前后,樣品的表面形貌、組織結構和化學鍵合結構等分別采用立體顯微鏡(GYENS,德國)、輪廓儀(BMT,德國)、帶有EDS的場發射掃描電鏡(Zeiss,德國)、拉曼光譜儀(激光波長為523 nm) (LabRAM ARAMIS, 日本) 進行表征。每種樣片至少表征3個試樣以驗證測試結果的重復性。Raman譜的擬合采用雙高斯模式[21-22],獲得金剛石相峰T2g及石墨相峰Eg,定義金剛石質量因子R=金剛石峰高/石墨峰峰高。R值越大金剛石含量越高,轉化為石墨的量越少。

使用直徑4 mm的Si3N4對磨球,0#、DG50、DG150等樣品作為對磨盤,在STF-200球盤摩擦儀上進行摩擦磨損試驗。摩擦條件為:干燥大氣環境,相對濕度45%RT,室內溫度 25℃;施加的載荷大小為2 N~10 N,每個載荷下新球和新試片重復三次;滑動摩擦的線速度為0.03 m/s;摩擦時間均為120 min。因為表面織構化難以獲得體積磨損率,本文采用質量損失表征磨損率。摩擦后的樣片先用配有化學純酒精的超聲儀(KX-1730 QTD (120 W, 3L),中國)振動15分鐘并吹干,去除表面吸附的磨粒等吸附物;然后采用精度為0.1mg的精密天平(FA1604,中國)稱重。織構制備態樣片則未清洗直接稱重。本文定義磨損率為:磨損前后的質量差/磨損前樣片質量。如果樣片在磨損、清洗等過程中有明顯崩缺則磨損率測試結果視為無效。

3 實驗結果與分析

3.1 納秒激光織構對PCD樣片表面形貌和組織的影響

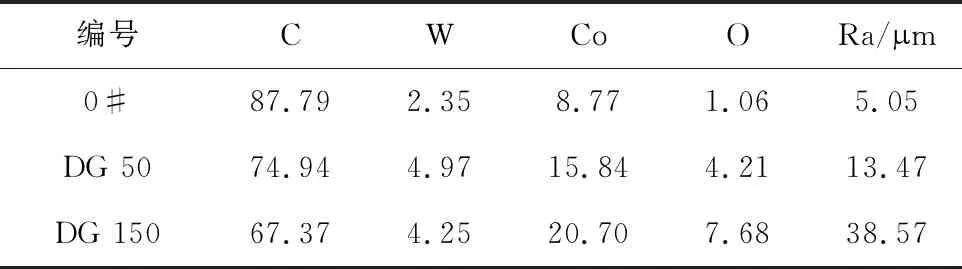

圖1是PCD試片織構前后的表面SEM形貌,表1是采用EDS獲得的樣片表面化學成分及表面均值粗糙度。0#樣片表面Co的質量為8.77 wt.%,與供應商提供的信息基本一致。納秒激光加工織構后,PCD樣片的織構溝槽中殘存少量屑粒;表面碳含量減少,Co的相對量增加。這可能與金剛石相、固相在納秒激光下的燒損速率差異有關。表面的氧含量及整個表面的粗糙度則隨著納秒激光刻蝕時間增加而增加。本研究獲得的表面織構的形貌質量相對文獻[20]有較大改善, 這可能得益于本文單點脈沖能量(2×10-6J)降低及掃描速度大幅度增加(1000 mm/s),而后者的相應值分別為5 × 10-4J、1~5 mm/s。

圖1 織構前后PCD片的表面形貌

表1 不同處理樣品表面的化學成分(wt.%)及表面粗糙度Ra (μm)

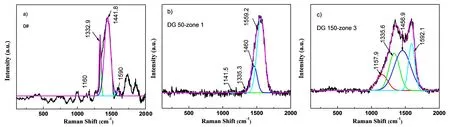

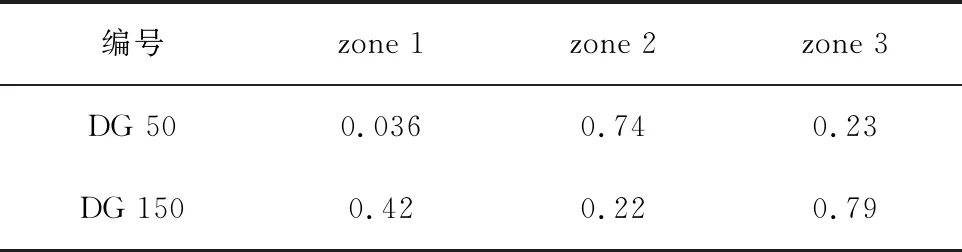

圖2中a)、b)、c)分別是0#樣片表面、DG50槽底及DG150槽底的XPS譜圖及其特征峰的擬合曲線,其中1332 cm-1附近的峰來源于金剛石相,1442 cm-1附近的峰來源于金剛石相的相界面,1590 cm-1的峰則主要來源于石墨相[21-22]。0#樣片表面金剛石質量因子R為11.27。納秒激光織構后,分別檢測了織構的槽底(zone 1)、槽壁(zone 2)和槽頂(zone 3)的XPS譜圖,得到不同位置處的金剛石質量因子R(表2)。盡管織構的不同部位R值有差異,但這些值均遠遠低于0#試樣。這一結果表明,本文納秒激光織構化過程中,織構區域的金剛石相發生了嚴重的石墨化轉變。

圖2 不同樣片的XPS圖譜

表2 織構PCD片不同區域處的金剛石質量因子R值

3.2 納秒激光織構對PCD樣片磨損行為的影響

圖3給出了不同樣片、不同載荷下的典型摩擦曲線。其中圖3a)中的兩條曲線來自于兩個0#樣片在4 N載荷下的干式滑動摩擦,其余圖3b)、c)、d)類同。圖3a)、b)分別是0#樣片在4 N、6 N載荷下的曲線;圖3c)、d)分別是DG 50樣片在4 N、6 N載荷下的曲線。圖3e)、f)分別列出了織構樣片DG 150及DG 50 在不同法向載荷下的典型摩擦曲線。在低載荷作用下(≤6 N),0#樣片的相對穩定階段的平均摩擦均大于0.06;在10 N較大載荷下,穩定階段平均摩擦系數大幅度降低到0.03(為簡潔起見,圖中未列出)。這可能與0#樣片在摩擦過程中富含石墨相的摩擦轉移層形成有關。在較大載荷下(如10 N),干式摩擦導致0#樣片的表面發生sp3C→sp2C的石墨化,并轉移到對磨球Si3N4表面,在摩擦副的接觸面間形成了富含石墨相的固體潤滑轉移層,因此摩擦系數大幅度降低。低載荷下,摩擦力及摩擦熱小,這樣的轉移層較難形成,且表面Co具有強固溶磨球元素能力,因此摩擦系數高,且摩擦系數的波動幅度較大。

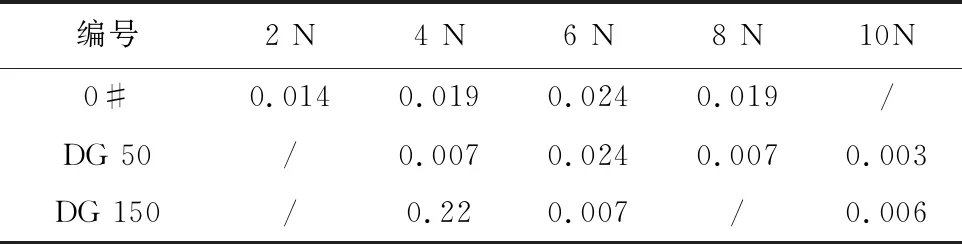

比較圖3a)、b)及圖3c)、d)后,在低載荷作用下(≤ 6 N)表面織構化的DG 50的摩擦系數低于0#樣品。DG 150樣品在2~10 N的加載范圍內,穩定階段的摩擦系數均小于0.06 (圖3e));DG 50樣片的摩擦系數隨著載荷變化分為明顯的兩個區域,即小載荷(2 N、4 N)時摩擦系數低于0.06,較大載荷時(6 N、 8 N)摩擦系數高于0.06。表3列出了織構化/未織構化樣片在不同載荷下的質量損失磨損率。從總體趨勢來看,無論是DG 50還是DG 150,PCD表面激光織構化可以明顯地提高其耐磨性。表中一些數據的異常可能來源于清洗過程產生的誤差。一方面,如圖1所示,織構表面或多或少存在一些屑粒,摩擦前稱重的樣片未清洗,但摩擦后的超聲清洗過程被清除,這會增加磨損失重;另一方面,圖4給出了超聲清洗后的部分磨痕圖及其輪廓,如圖所示,磨損的織構溝槽中仍有殘留的磨粒存在,導致磨損失重減少。綜合摩擦系數及磨損率來看,納秒激光加工的DG 150 槽型織構在2~10 N載荷范圍內具有最佳的耐磨性。

圖3 樣片的干式滑動摩擦曲線

表3 不同載荷下PCD樣片的質量損失磨損率(%)

因為金剛石晶粒的硬度高于磨球Si3N4,干式滑動摩擦過程中不僅發生PCD樣品表面sp3C→sp2C的石墨化及轉移,同時也會有大量Si3N4磨屑;后者可能與環境氧反應轉化為SiO2等產物有關。這些相對硬的粒子可能破壞形成的富石墨相轉移層。織構可以有效地捕獲這些磨屑,對轉移層起博湖作用[8,15,17]。織構化使磨球接觸區的Herzian應力增加,促進了摩擦表面sp3C→sp2C的石墨化,可以更加快速地形成富石墨相轉移層;甚至包裹表面Co,削弱其固溶粘附作用。以上三種效應均可降低摩擦系數、提高表面耐磨性。但是還需要指出的是,目前織構化表面導致表面粗糙度增加(表1),表面一定程度的疏松化,這對摩擦系數及磨損率會產生不利影響。圖4的輪廓雖然有不夠準確之處,但也說明疏松區在摩擦時會快速地被磨掉,這一問題值得后續深入探討。

圖4 樣片磨痕的表面形貌及其輪廓

4 結論

在聚晶金剛石(PCD)復合片表面采用最大功率100 W,脈沖寬度120 ns,重復頻率50 MHz的納秒激光加工獲得了形貌質量優良的等邊三角形截面槽型織構。研究結果表明隨著納秒激光刻蝕時間增加,表面碳含量減少,Co的相對含量增加,織構表面的粗糙度增加。納秒激光加工過程導致PCD復合片表面的金剛石發生嚴重的石墨化,石墨化程度在槽型織構的底、壁、頂部位有一定差異。納秒激光加工的DG 150 槽型織構在2~10 N載荷范圍內與Si3N4對磨球的干式摩擦系數均小于0.06,磨損率有明顯降低。納秒激光織構化PCD復合片的耐磨性得到明顯改善。