2萬t/a廢酸再生裝置正壓運行研究

常 劍,吳龍輝,張維兵

(陜西延長石油(集團)有限責任公司延安石油化工廠輕烴中心,陜西延安 727406)

1 裝置概述

延安石油化工廠輕烴中心2萬t/a廢酸再生裝置是烷基化裝置的輔助單元,采用濕法制硫酸技術,使用三級反應工藝,使含硫組分轉化為硫酸達到最大轉化率。主要由焚燒爐、一二級反應、活性炭反應、一二級冷卻、一二級靜電除霧及熔鹽熱平衡組成,硫酸的總轉化率超過99.9%。裝置于2019年2月首次開工,由于烷基化鈍化后硫酸作為進料使用,造成整個系統壓差過高,導致裝置正壓運行。

2 裝置正壓表現

2.1 焚燒爐正壓

2萬t/a廢酸再生裝置焚燒爐型式為立式,正常運行時壓力通過一級反應器風機(C-820)控制為-2~-4kPa,異常狀況下焚燒爐壓力為4~6kPa,觀火孔出現竄火和腐蝕、酸液泄漏現象。焚燒爐使用燃氣脈沖吹灰器,脈沖罐彎頭處堵塞(圖1),嚴重腐蝕穿孔(圖2),工藝氣泄漏。

圖1 脈沖罐彎頭堵塞

圖2 脈沖罐彎頭腐蝕穿孔

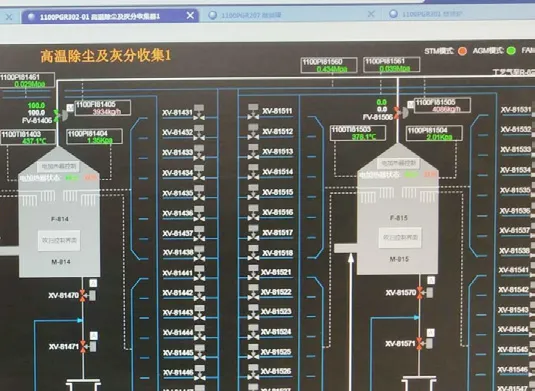

2.2 高溫除塵器正壓

裝置共有4臺高溫除塵器,正常操作壓力在-0.3~-0.1kPa之間,通過一級反應器風機(C-820)控制,當焚燒爐正壓操作時,高溫除塵器的操作壓力在1.0~2.0kPa(圖3),導致高溫除塵器反吹風膨脹管腐蝕破裂(圖4),工藝氣泄漏。

圖3 高溫除塵器正壓操作壓力

圖4 高溫除塵器反吹風膨脹管斷

2.3 一級反應器正壓

一級反應器正常操作壓力在-0.1~0.2kPa,鉑基、釩基催化劑床層及熔鹽翅片換熱器表面灰分較少,一級反應器從進口至出口,工藝氣通過阻力小,系統壓差較小。當催化劑床層和翅片換熱器表面積聚大量灰分時,一級反應器進口壓力升高至4kPa,一級反應器風機(C-820)變頻自動提升至100%,機封出現泄漏。系統中焚燒爐預熱風、一級反應器釩基催化劑床層氧化風等均由風機(C-853)提供,因該風機出口壓力設置為2.5kPa,所以導致工藝氣倒竄至一級反應器催化劑床層氧化風管線,造成嚴重腐蝕而泄漏,并產生大量酸泥堵塞管道。

3 問題產生的原因、解決措施及效果

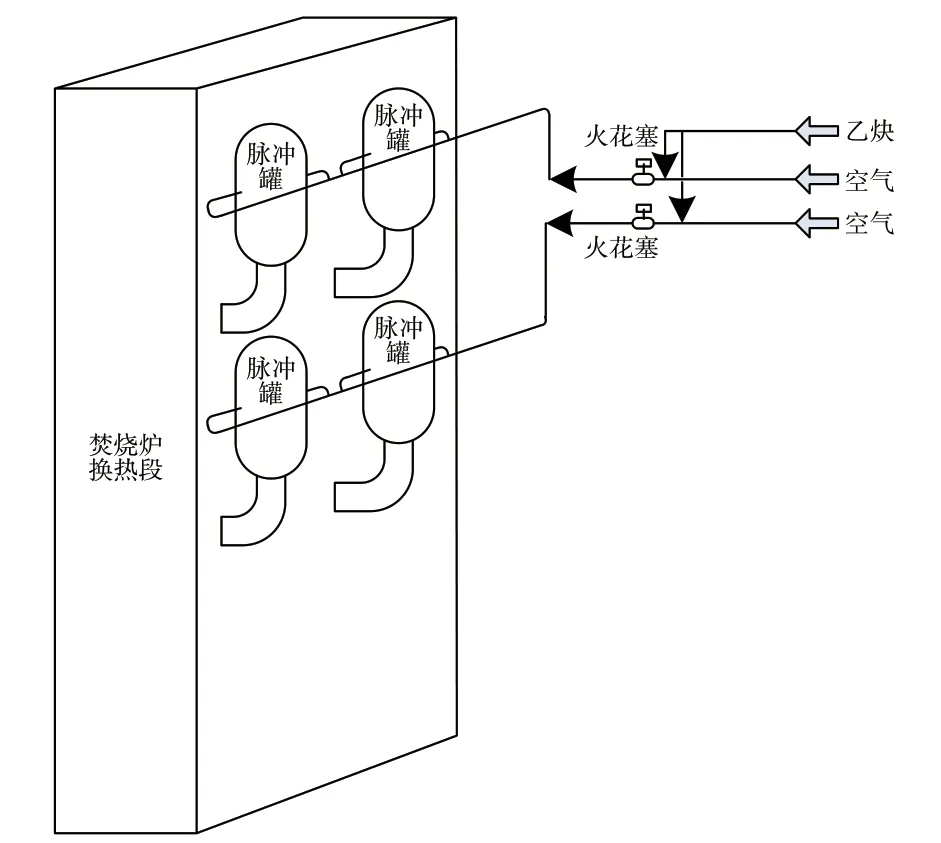

3.1 焚燒爐正壓的原因、解決措施及效果

原因:2019年8月,一級反應器催化劑床層和熔鹽換熱器翅片堵塞,分別于2019年9月、12月停工處理,未能取得良好的效果,工藝氣仍無法通過,導致高溫除塵器和焚燒爐正壓運行。

解決措施:①2020年5月裝置停工,一級反應器釩基催化劑過篩,更換鉑基催化劑,抽出熔鹽翅片換熱器進行清洗。②更換焚燒爐吹灰器彎頭,清理風線和乙炔管線內於堵的酸性固體。增設20kPa風線對吹灰器系統進行時時置換(圖5、圖6),防止酸性物質在吹灰器管道內堵塞。

圖5 吹灰器改造前流程

圖6 吹灰器改造后流程

效果:裝置開工后焚燒爐運行平穩,壓力維持在-0.3~-0.1kPa,無躥火現象。吹灰器彎頭無腐蝕和泄漏現象,吹灰正常運行。

3.2 高溫除塵器正壓的原因、解決措施及效果

原因:2019年12月,烷基化裝置開工時鈍化后的廢酸用作廢酸再生裝置的進料使用,導致原料成分復雜(如表1所示),高溫除塵器濾棒表面黏4~5mm致密灰分層,工藝氣無法穿透通過,提高一級反應器風機(C-820)的變頻,仍無法改變高溫除塵器正壓操作的現狀。

表1 濾棒表面黏黏物組成分析結果

解決措施:濾棒材質為陶瓷纖維,切出高溫除塵器,取出濾棒人工對其表面進行機械清灰,然后重新安裝繼續使用。

效果:重新投用后,效果良好,高溫除塵器壓力正常。但為裝置后續運行帶來巨大隱患,導致問題更加惡化。

3.3 一級反應器正壓的原因、解決措施及效果

原因:自2019年7月至10月,高溫除塵器使用人工機械清灰后的濾棒,破壞了其表面結構,導致大量灰分進入反應系統,堵塞催化劑床層及熔鹽換熱器翅片。

解決措施:①2019年10月更換高溫除塵器濾棒;②2020年5月裝置停工,更換鉑基催化劑,釩基催化劑過篩,熔鹽翅片換熱器清洗;③清除一級反應器風機葉輪表面結垢物; ④更換一反氧化風管線。

效果:2020年5月裝置開工后,反應器系統壓力運行良好。一級反應器催化劑床層氧化風管線腐蝕現象再未發生,也未有大量酸泥堵塞管道。

4 結論

廢酸再生裝置正常運行的條件比較苛刻,整個工藝氣系統必須在負壓狀況下才能確保裝置的平穩、安全運行,否則就會產生各種腐蝕和泄漏,對人員造成傷害的同時,更會造成環境污染事件。因此確保工藝氣系統在正常壓力下運行顯得尤為重要,措施是盡可能地除去廢酸進料中夾帶的灰分,具體做法有:①4臺高溫除塵器頂部濾布增設過濾設施;②一級反應器鉑基上層再增加釩基催化劑床層。通過上述措施,工藝氣系統內大部分的灰分會被截止于一級反應器前,留存至高溫除塵器內,既確保了系統壓力又保護了鉑基催化劑。