高粘度齒輪泵故障與解決措施分析

邵偉

(大慶煉化公司聚合物二廠,黑龍江 大慶 163411)

石油化工企業生產經營中,必不可少的重要環節為液體輸送,液體輸送機械是否滿足 不同類型的泵化工生產,其是否具備特殊性能,已經成為其應用的關鍵內容。由于高粘度的液體會導致泵吸液阻力的提升,為促進泵自吸能力的增長,容積式泵已經被廣泛應用。由于容積式泵應用中,齒輪泵結構存在簡單性,成本投入低,輸出量比較均勻,且具有良好的自吸性優勢,操作方式簡單,所以是行業在輸送高粘度液體過程中,多數采用齒輪泵進行。但齒輪泵的應用周期與設計預期存在交叉差異,究其原因,大都是由于齒輪泵存在不平衡的徑向力,徑向力會導致在軸承及齒輪輪頸之上的作用力增加,嚴重影響齒輪泵的應用周期及具體功能。為更好的縮減齒輪泵應用中所產生的徑向力,促進其承載能力及軸頸承壓能力的提升,必須不斷促進齒輪泵應用周期及性能的強化。

1 高粘度齒輪泵應用常見故障

診斷高粘度齒輪泵應用故障問題,發現齒輪泵的故障大都不是突然出現的,其故障發生前,大都會出現液體泄漏、噪聲增加及異常振動等先兆,待其不斷發展后,才會出現嚴重度的應用故障,若是及時發現這些故障,并盡早采取手段進行故障的排除和控制,可最大程度降低故障發生率。所以,這就需要對高粘度齒輪泵的故障類型進行分析,了解各個故障之間的聯系性,分析故障發生的具體位置及發生的原因。

1.1 壓力不足或無出口壓力

泵在應用過程中,自身無法產生壓力,泵所產生的為輸出流量。在壓力過低或者無壓力的情況下,高粘度泵可能出現泄漏或者無液體輸入。由于電動機的功率比較小,且電動機壓力調節水平過高,輸出功率過小,所以壓力不足情況時有出現,此情況下若是壓力表節流孔阻塞也無法正常進行壓力值的顯示,所以必須更換壓力表對其故障進行檢查。

1.2 出液量不足或無流量

若是泵無流量輸出的情況下,其可能因為泵安裝失誤,泵轉向問題存在,也可由于泵吸入液體位置的端口或者管道內部發生堵塞,出口止回閥安裝錯誤或者卡死也會導致該故障的發生,此外,驅動軸斷裂也屬于誘發該故障的主要因素。高粘度齒輪泵由于轉速不足,其液量也隨之減小,其大都由于泵的功率欠缺或者驅動裝置打滑不足,此情況下必須對泵齒輪的旋轉速度、泵與電機聯接情況及功率水平進行檢查。

1.3 齒輪異常噪聲及異常振動

高粘度齒輪泵輸送介質粘稠,泵在應用中常發生吸空故障,導致噪聲問題頻繁,由于齒輪泵加工方式粗糙,無法對困油問題進行解決,且軸承無法滿足質量標準需求,工作中壓強過高,流量異常,極易出現零部件損傷,導致異常噪聲問題的出現。齒輪泵電動機軸及主動輪缺少良好的對中性,也常見管道支撐異常、旋轉方向異常轉動速度過快及軸連器安裝不緊密情況,也會誘發噪聲問題的出現。

1.4 泄漏量大

油田企業生產經營中,齒輪泵故障發生的大部分因素為齒輪兩側板內出現表面磨損問題,其會導致端面間隙的提升,也會增加軸向泄露量。齒輪泵具有固定的間隙結構,軸向泄露量在齒輪泵總量的五分之四左右,若是應用彈性側板或者浮動軸套,將會最大程度降低軸向泄露量,由于高粘度液體與油封之間具有較差的融合性,極易發生老化失效問題,若是密封裝置安裝異常,液體泄露問題發生幾率也會隨之上升。若是油體泄漏量較高,將導致液體溫度上升,影響液體黏度,導致液體的泄漏量提升,影響壓力預期的設計值,降低齒輪泵輸出流量,降低其工作效率。

2 高粘度齒輪泵的故障成因分析

不同類型的高粘度齒輪泵具有不相同的內部結構,所以故障類型及故障產生因素也存在差異性,這就需要從設備故障類型出發,結合維修人員工作經驗及現場工作環境,具體分析設備故障類型,并采取與之對應的措施進行處理。

2.1 設備配件磨損

在高粘度齒輪泵應用中,由于齒輪泵內部設備之間的摩擦,導致設備磨損,若是內部軸承損傷,將直接導致泵體孔腔內部磨損,若是齒輪端面配合位置及彈性側板內表面位置/軸套或者泵的前后蓋維持發生磨損,將直接加大徑向間隙,還會增加軸向間隙,導致齒輪泵泄露量提升,降低泵出口的壓力值,減少輸出的流量。

2.2 泵流體介質不當

不適宜液體介質輸送屬于導致故障的主要因素,由于液體內存在砂粒、鐵屑或者污垢等固體顆粒情況下,泵內零部件磨損問題隨之產生,泵內泄露概率隨之升高,泵應用效率隨之降低,極大程度惡化設備系統性能。若是溫度過高或者受到冷凝干預,將導致液體產生化學反應,在泵內生成城店物質,其會在泵內零部件中大量堆積,導致泵堵塞及磨損問題的出現。若是吸液口堵塞,會增加泵體熱量,影響液體的正常進入,誘發零部件燒傷或者粘連問題。

2.3 設備氣蝕及氣穴

這一故障的發生大都由于排液速度高、液管阻塞、壓力水平低等誘發的液體中空氣分離,或者迅速氣化也會導致這一問題的發生,齒輪泵在進入入口低壓區域情況下,會生成細小氣泡,一旦氣泡進入高壓區域,會迅速被壓破,損壞泵體。該故障與爆炸存在相似性,其會導致泵內細小顆粒脫落,導致表面金屬剝離,氧化金屬配件,導致異常噪聲問題及液壓沖擊問題,縮減設備使用周期,減少其應用時長,影響系統正常工作。

2.4 設備徑向力不均衡

當前,齒輪泵的應用周期與預期設計存在較大差異,其因素大都是優于齒輪泵存在不均衡的徑向力,增加了齒輪軸承及軸部位的壓力,縮減軸承使用時長,影響其應用周期。所以,為縮減齒輪泵的徑向力,促進軸負荷能力比較高,促進軸領能力的增加,以促進齒輪泵應用功能的增長,延長其使用期限。對輸出介質進行縮小,促進軸承材料性能的增長,對軸承的內部結構進行優化設計,對潤滑條件進行改進,并應用弾性聯軸器對驅動齒輪泵產生驅動作用,以減少齒輪軸受到外來徑向力的營銷,減少軸承負荷。

3 延長齒輪泵使用周期的方式

齒輪泵應用中,存在壓力不平衡元件,隨著輸出壓力的提升,軸承負荷也會隨之增加,軸承會受到徑向液壓力影響,一旦壓力不平衡,軸承磨損會愈發嚴重,縮減其使用周期,嚴重時甚至會導致齒輪泵報廢。這就需要促進軸承應用壽命的延長,分析軸承荷載力的原理,采用被動與主動方式促進其應用周期的延長。

3.1 被動方法

采用熱水沖洗方式沖洗泵內不容離子鹽類。由于合成磺酸鹽過程中,會產生一些副產物,它們在常溫狀態下是不溶于水的化合物,工藝流程在不斷運行過程中,不溶物沉積附著在齒輪和設備縫隙內,長時間積累,造成內嚙合齒輪泵失去間隙,齒輪泵運行過程中前期表現負荷電流增大,有異響,后期設備超流停止運行。通過實驗摸索,發現70℃左右熱水能溶解上述不溶物,緩解設備運行壓力,具體實施步驟,每天四點班在泵入口引入熱水,沖洗一次,每次3~5分鐘,運行一個月后拆解,觀察齒輪間隙,在規定允許范圍內,能滿足設備運行需要。

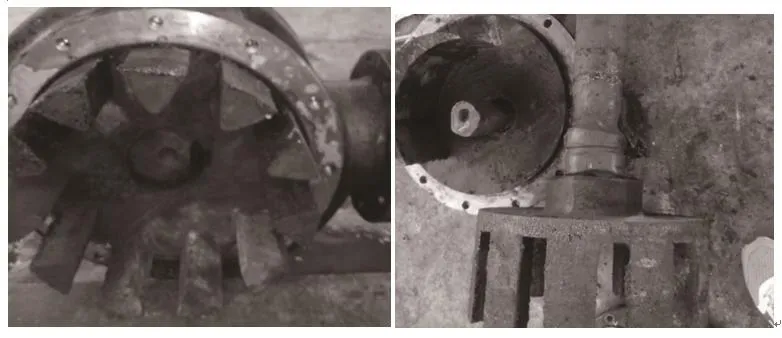

圖1

3.2 主動方法

在檢修過程中,發現磺酸輸送泵軸承(圓柱滾子軸承NU320)易受介質腐蝕磨損,造成軸、銷軸套、內外齒等配件損傷,影響設備應用,影響正常生產。通過技術人員攻關,將圓柱滾子軸承NU320改為滑動軸承(內套與外套相互配合的形式),當前設備運行狀態較好。原軸承應用周期在半年左右,現軸承改造后設備使用周期1年以上;改造實施后,裝置產品質量未受影響,解決了現場磺酸鹽泄漏造成的低標準和設備停運導致停工,減少員工勞動強度,磺酸輸送泵由于軸承導致更換配件費用約20000元,改造的滑動軸承費用約5000元,大大節約檢修費用;另外產品輸送泵和中和循環泵等齒輪泵軸套原材質為石墨(自潤滑好),但由于介質粘度大,易出現進料量不足(抽空),產生振動,造成石墨套破碎,內、外轉子相互咬合,轉子損壞和聯軸器斷裂現象,造成停工。目前做法:將銷軸套材質由石墨改為黃銅合金,提高其材質強度避免震碎,并在銅套內圈車削螺旋槽,增加自潤滑性能。該類泵已經連續運行10個月,無維修記錄,提高了齒輪泵的運行周期。

4 結語

齒輪泵應用周期及功能會極大程度受到軸承構建的影響,為促進軸承荷載能力的提升,降低齒輪泵的徑向壓力,可促進齒輪被應用周期的延長。分析泵市場經營情況,高粘度泵需求量逐年提升,所以合理采取措施對軸承負荷進行降低,促進齒輪泵使用周期延長,以更好地提升企業的經濟收益。