淺析餐廚垃圾壓縮機液壓系統的設計與仿真

史曉敏,唐韻

(1.浙江海洋大學海洋工程裝備學院機械系;2.舟山新舟魚粉機械有限公司,浙江 舟山 316000)

餐廚垃圾是廚余垃圾和餐余垃圾的統稱。廚余垃圾是指在廚房加工食品過程中產生的菜根、菜葉等殘余物,而餐余垃圾是指在餐飲后的剩飯剩菜等。廚余垃圾主要成分是植物纖維、碳水化合物等,而餐余垃圾的主要成分包括蛋白質、油脂、淀粉類等。此外,高鹽高油是餐余垃圾的顯著特點。每年我國城市產生的餐廚垃圾約6600萬噸。根據文獻,我國城鎮餐廚垃圾平均產生量約為0.1~0.12kg/(人·天)。液壓式垃圾壓縮機是餐廚垃圾處理的關鍵設備,餐廚垃圾壓縮、存儲依靠該設備完成,與傳統的垃圾堆積處理方式相比,該設備壓縮比高、壓縮速度快、效率高、能夠節約空間。目前使用的液壓式垃圾壓縮機,供油采用單泵方式,電磁換向閥采用三位四通Y型中位特性,壓縮作業中,垃圾壓縮不緊現象經常發生,還存在缸體抖動現象,在壓縮缸保壓時,壓力不穩定也時有發生,本次設計的液壓系統采用三位四通電磁換向閥(O型中位特性),借助AMESIM分析軟件對所設計的液壓系統進行了仿真分析,在負載作用下,液壓缸的壓力、流量變化趨勢可以獲得,同時也分析了在大流量作用下,換向閥Y型中位特性對系統的穩定性影響規律,從而使液壓控制系統得到了優化。

1 液壓式垃圾壓縮機結構及工作原理

1.1 壓縮機結構

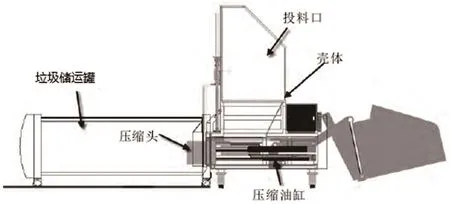

機構壓縮部分主要由液壓缸、壓縮頭和垃圾儲運罐構成,液壓缸和壓縮頭直接聯接,液壓缸固定在機架上,壓縮頭隨著活塞桿做水平運動。機構液壓部分主要由液壓泵站、控制閥、液壓缸、管路組成,主要負責處理垃圾進料口倉門的打開和垃圾的壓縮任務,是垃圾壓縮處理設備的核心動力組成,具體結構如圖1所示。

圖1 壓縮裝置結構圖

1.2 工作原理

進料系統采用前翻料裝置,垃圾壓縮采用水平液壓式移動機構,儲運罐安裝在可卸式垃圾轉運車上,用以完成餐廚垃圾的轉運處理。

具體作業程序如下:(1)垃圾收集車將垃圾從前方倒入翻料斗內;(2)翻料斗內的垃圾裝滿時,限位傳感器被激發,翻料裝置將會自動翻起,將垃圾送入壓縮機儲運罐,壓縮頭將垃圾推至最左位;(3)壓縮頭反復數次推壓后,垃圾箱內垃圾達到額定壓力時,壓力傳感器報警,操作人員立刻停止裝料作業,壓縮頭進行大壓力壓實作業,直至壓力達到二級傳感器的設定值;(4)操作工開始儲運罐分離作業,儲運罐被分離后,位于轉運車上儲運罐將被轉運到下一個垃圾脫油作業環節。

2 壓縮機液壓回路的設計

2.1 壓縮油缸液壓油路的設計

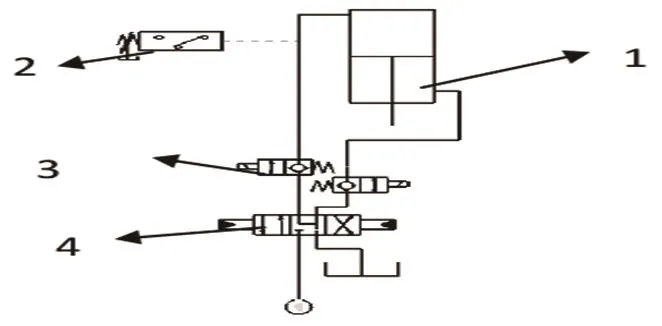

壓縮油缸是壓縮機液壓系統中的關鍵部件,壓縮油缸具有大載荷、伸縮操作次數多的特點,它的工作效果決定了垃圾塊的成型質量。由于液壓缸的運動是隨外力增大而變化的,它的運動狀態屬于浮動狀態,宜采用O型中位特性的三位四通換向閥,因為在中位時帶負荷是這種換向閥的特點,兩端的壓力能夠得到有效的穩定,另外,疊加式電控單向閥被設置在了進、回油路上,在壓縮油缸保壓時,可以有效降低系統能量損耗。如圖2所示。

圖2 壓縮部分液壓回路的設計

壓縮油缸的工作過程如下:(1)通電的三位四通閥位于左位,此時,兩電控單向閥將失電;(2)液壓油進入壓縮缸的活塞腔,壓縮頭在活塞桿的帶動下擠壓垃圾;(3)當壓縮頭達到設定壓力時,三位四通閥將失電,并位于中位狀態,使壓力保持不變,設定10s為油缸的保壓時間;(4)然后,三位四通閥得電,并處于右位,此時兩個電控單向閥得電并導通,壓縮缸壓力腔回油,完成卸載。

2.2 卸載控制回路的設計

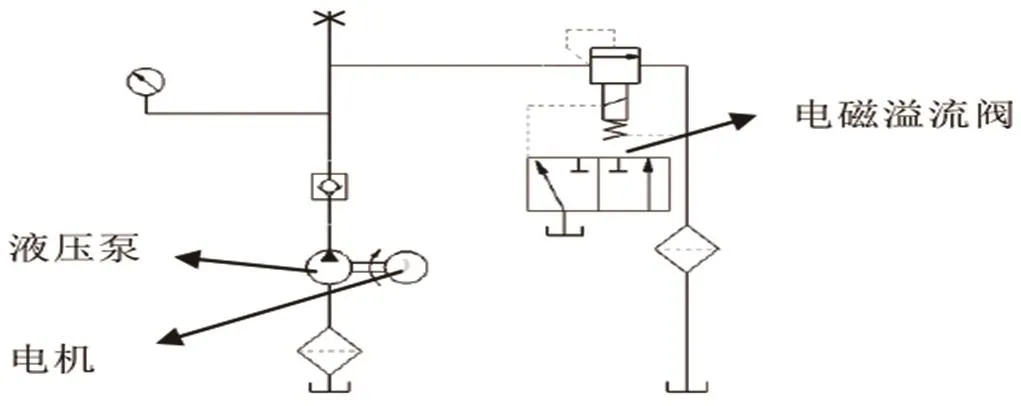

因為壓縮機系統短時間停機時不需要頻繁啟動,所以需設計壓力卸載回路,壓力卸載回路采用先導型溢流閥控制方式。如圖3所示,這種控制回路可以使泵的運轉輸出功率最小化,系統的熱量損耗得到降低,電機和液壓泵的使用壽命可以得到增加。

圖3 調壓回路

通過二位二通換向閥實現溢流閥的開啟,系統壓力不超過設定值得到有效保證。當需要卸載時,二位二通換向閥處于開啟狀態,導通溢流閥遠程控制口,液壓缸腔內與油箱接通,壓縮頭完成卸載,這時溢流閥的作用是系統安全保護功能。

3 垃圾壓縮機液壓系統仿真分析

3.1 模型的構建

壓縮液壓回路是垃圾壓縮機中最關鍵的部分,在壓縮過程中,當油缸進油壓力設定壓力是17MPa,當壓力小于該值時,換向閥進行開啟左位操作,液壓油進入油缸內,進油路的電控單向閥關閉,回油路的電控單向閥開啟,使活塞桿帶動壓縮頭進行垃圾壓縮作業。當壓力大于該值時,換向閥處于中位狀態,系統保壓10s,10s保壓后,換向閥進行右位開啟,進油路的單向閥被開啟,回油路的單向閥被關閉。本分析模型將采用全程反饋控制模式,具有較高的自動化程度,壓縮時間大幅度地減少和壓縮效率大幅度提高。構建的模型如圖4所示。

圖4 垃圾壓縮機壓縮回路的仿真模型

3.2 仿真參數的設置

系統中需進行參數設置的元件主要有液壓泵、電磁換向閥、液壓鎖、以及液壓缸等。各個元件有著不同的型號,適當的子模型需要被選擇,子模型參數需要被設置,系統主要參數的見表1。

表1 仿真主要參數的設置

3.3 仿真結果及分析

(1)壓縮油缸的仿真結果見圖5和圖6。

圖5 壓縮油缸進口壓力變化情況

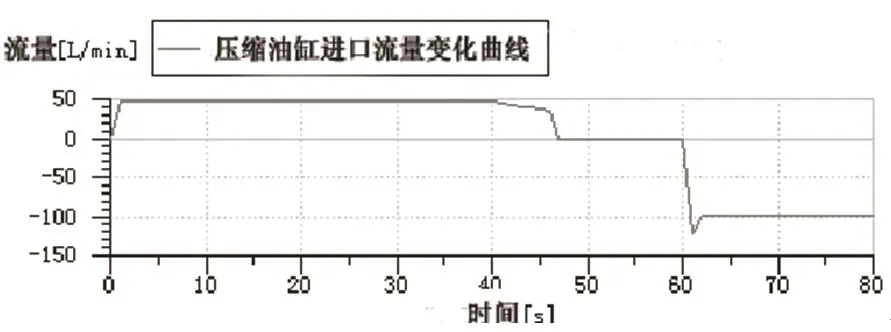

圖6 壓縮油缸進口流量變化情況

(2)仿真結果分析。仿真結果表明,隨著壓縮力的增大,壓縮油缸壓力也增大,壓縮力的增大趨勢隨著水平位移的增大而變快,變化的趨勢與壓縮力理論曲線是符合的,當油缸壓力達到設定的17MPa時,系統進入保壓狀態,液壓缸流量由48L/min逐漸減少到0。保壓完成后,壓縮頭與已壓實的垃圾脫開,完成回程,如此過程反復操作,直至達到最終壓力值30MPa時,壓力再逐漸減少為2MPa左右,壓縮頭的伸出速度平均為16mm/s,回縮的速度為37mm/s。

4 結語

本文在分析了水平液壓式垃圾壓縮機的結構和工作原理的基礎上,進行了垃圾壓縮機的壓縮部分液壓回路的設計,確定了系統壓力、液壓泵、恒功率柱塞泵等部件的型號,然后借助AMESIM軟件,將油缸進油壓力及泵的流量作為反饋信號,建立液壓系統的仿真模型,并重點對壓縮回路進行了仿真,得出了壓縮油缸壓力、流量變化曲線,仿真結果表明,該系統仿真曲線與理論曲線基本相符,仿真結果符合垃圾壓縮機的實際工作情況。