基于動力學仿真的輕量化跨座式單軌限界研究*

溫炎豐,吳 曉,周建成,王 建,楊 陽,畢海濤

(1.中國中鐵二院工程集團有限公司,四川 成都 610031;2.西南交通大學 機械學院,四川 成都 610039;3.中鐵軌道交通裝備有限公司,江蘇 南京 211800)

0 引言

隨著社會經濟的不斷發展,越來越多的中小城市開始面臨交通擁堵的問題,市場需求逐步向低運量、低造價的方向發展。與傳統中大型跨座式單軌相比,輕量化跨座式單軌以更加出色的曲線通過能力、更低的建設運營成本受到國內越來越多的城市、旅游景區的青睞[1],具有廣闊的市場空間[2]。

限界主要作為軌道交通建設過程中隧道及橋梁斷面設計的依據,過大的限界意味著空間的浪費,會大大增加工程建設的成本;而過小的限界會危及行車安全,引起事故。因此制定一個合理的限界,對于保證車輛的安全運營以及降低工程造價有著至關重要的作用。本文以輕量化跨座式單軌車輛為研究對象,使用UM動力學軟件建立車輛動力學模型,對輕量化跨座式單軌限界進行仿真分析研究,為其設計提供參考。

1 輕量化跨座式單軌限界

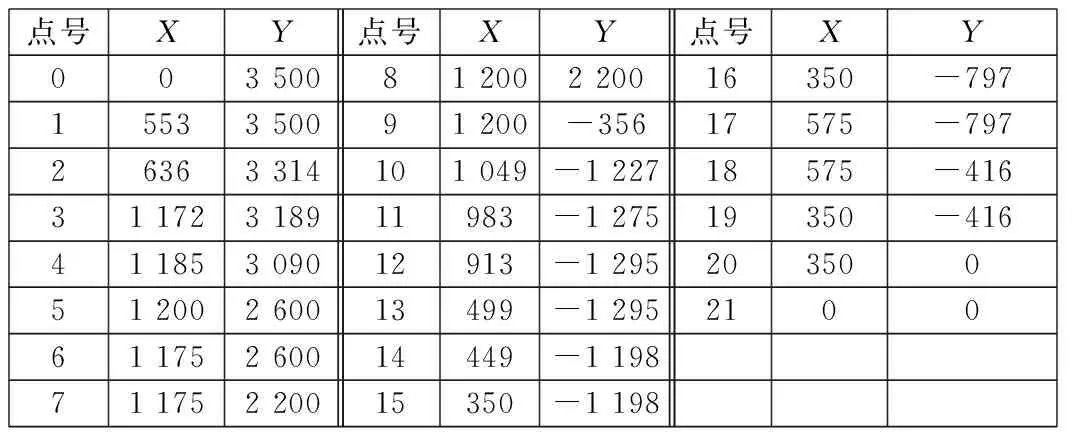

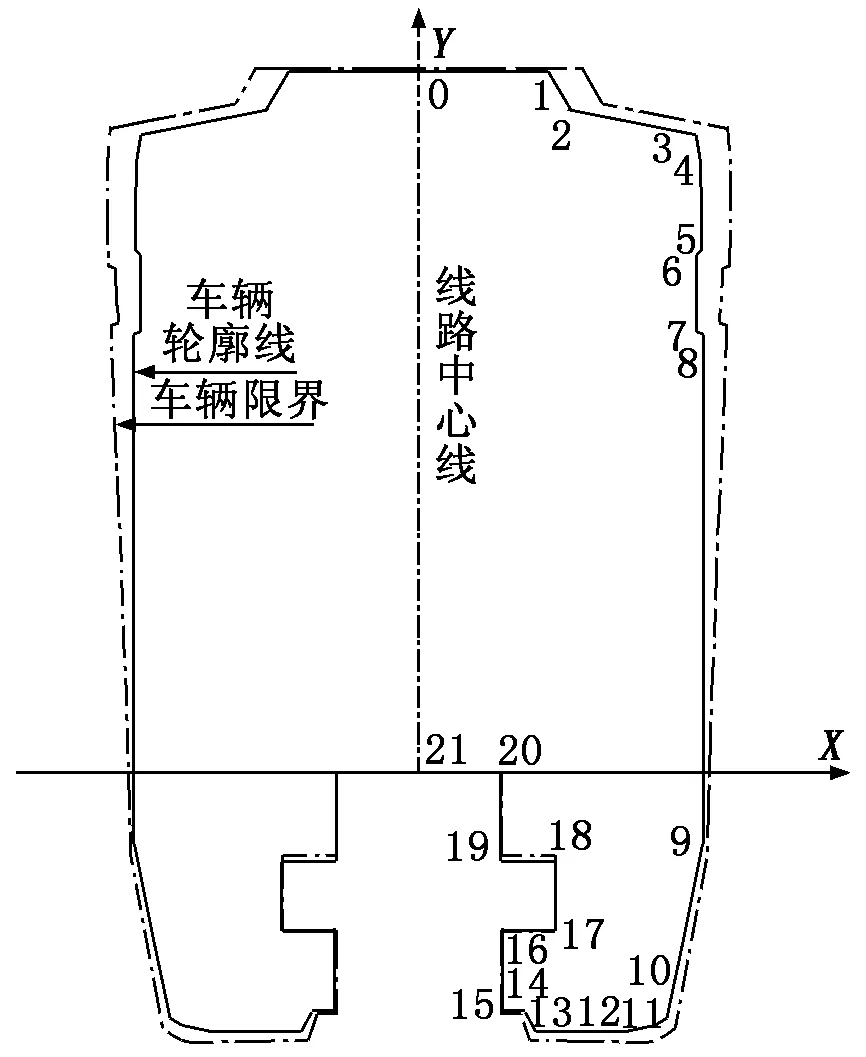

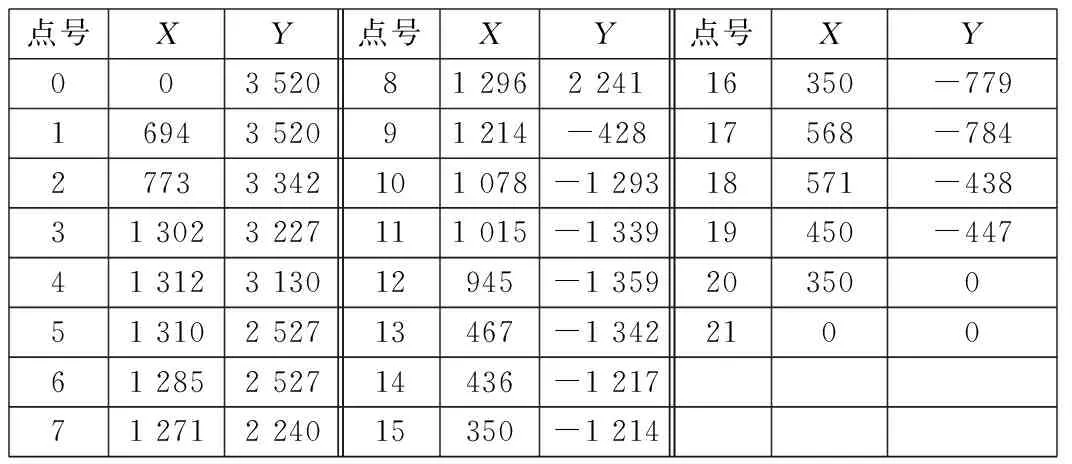

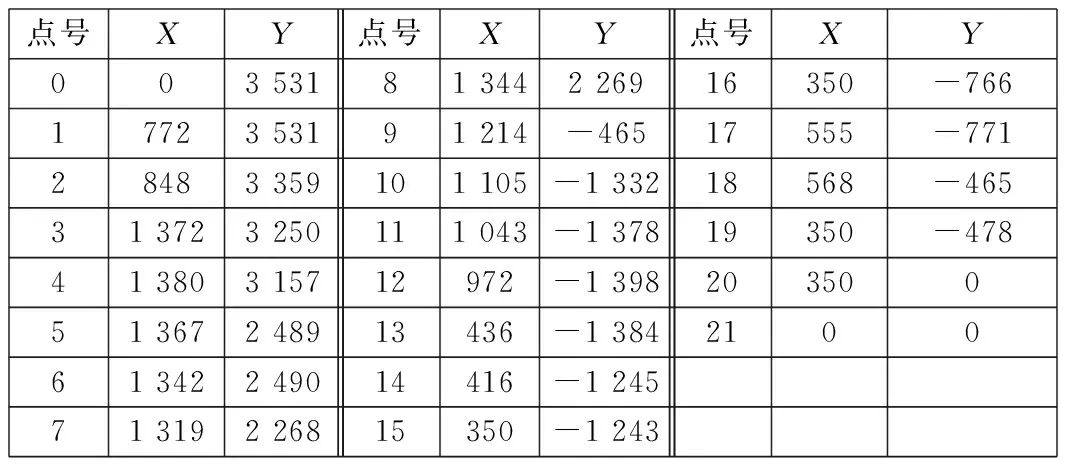

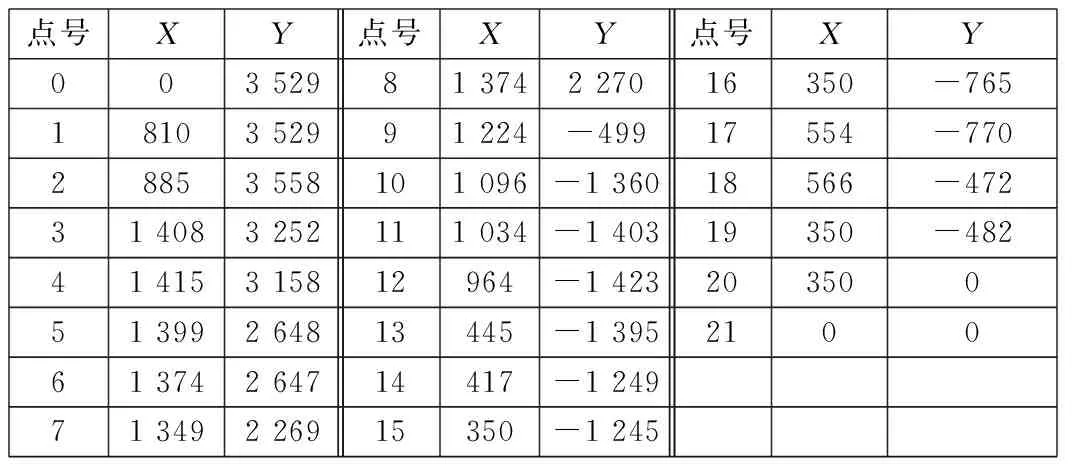

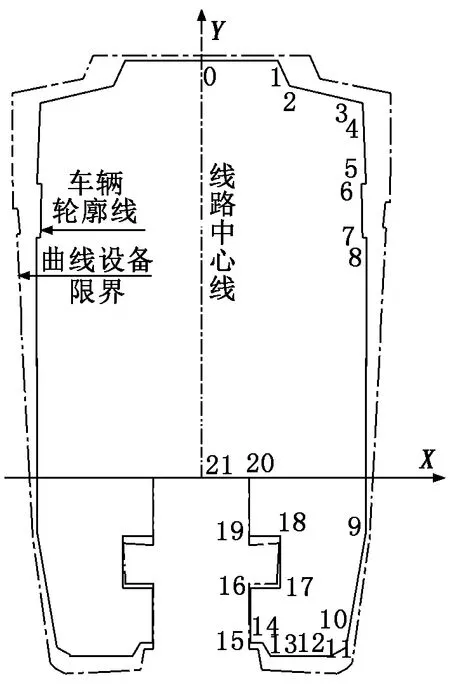

限界是保證車輛安全運行、限制車輛斷面尺寸、限制沿線設備安裝尺寸及確定建筑結構有效凈空尺寸的圖形及坐標參數,分為車輛限界、設備限界、建筑限界[3]。而車輛輪廓線是計算車輛限界的基礎,輕量化跨座式單軌車輛輪廓線如圖1所示,車輛的輪廓線坐標如表1所示。

表1 輕量化跨座式單軌車輛輪廓線坐標點 mm

圖1 輕量化跨座式單軌車輛輪廓線

車輛限界是指非故障列車以正常速度在直線軌道上運行,在考慮允許范圍的磨損、車輛制造誤差、軌道梁誤差、外部側風等情況下,車輛各部位偏離軌道基準中心的范圍,是車輛正常運行時的最大動態包絡線。

設備限界主要用于限制沿線設備、管線的安裝位置。設備限界是考慮列車在發生故障(主要為懸掛系統)的最惡劣工況下運行時的動態包絡線。而曲線設備限界應考慮列車過彎時,由于線路參數及車輛參數等因素影響導致的加寬加高。

2 單軌車輛動力學模型的建立及動力學性能評定

2.1 動力學模型的建立

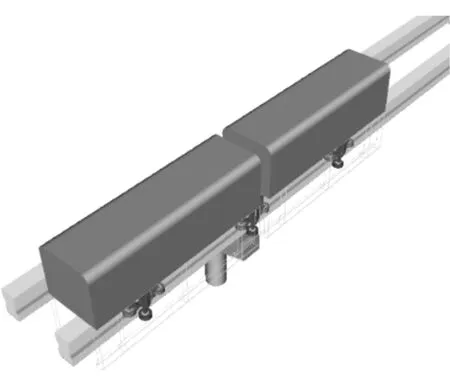

輕量化跨座式單軌列車的動力系統是多自由度系統,列車在運行時會產生復雜的振動,從而影響乘客乘坐的舒適性和列車運行的安全性。建立剛柔耦合動力學模型是分析列車的穩定性、安全性和平穩性的重要基礎[4]。

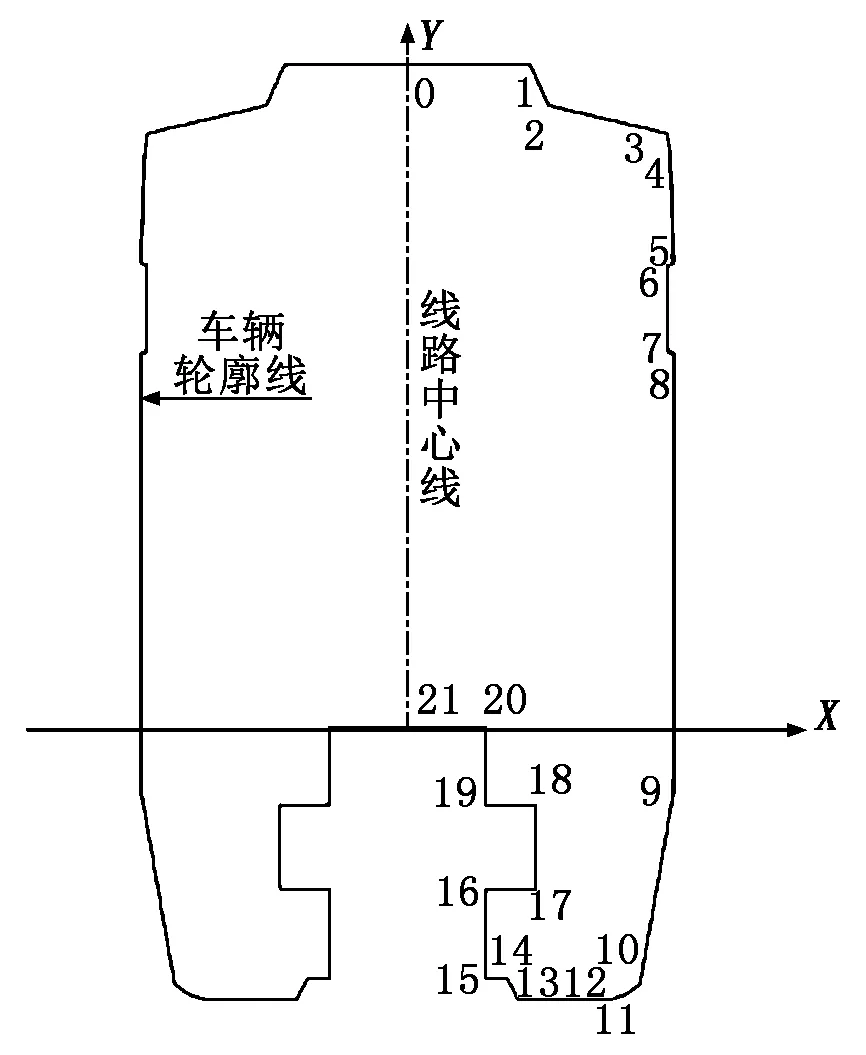

輕量化跨座式單軌列車兩端部轉向架采用非鉸接式轉向架,其結構與傳統跨座式轉向架相似,但尺寸較小且轉向架與車體通過搖枕心盤連接;而在相鄰兩車之間采用鉸接式轉向架,轉向架與車體通過搖枕和鉸接結構連接,當車輛過彎時,兩相鄰前后車分別通過前、后車連接臂帶動環軸承內外環形成相對轉動,以便順利通過曲線線路。

基于車輛的結構特點,對輕量化跨座式單軌車輛進行拓撲分析,得出:車輛具有伸縮、沉浮、橫移、側滾、點頭和搖頭6個自由度;走行輪相對于轉向架有β方向的自由度,導向輪和穩定輪相對轉向架有γ方向的自由度。整車共有60個自由度,車輛拓撲圖如圖2所示[5]。

圖2 輕量化跨座式單軌車輛拓撲圖

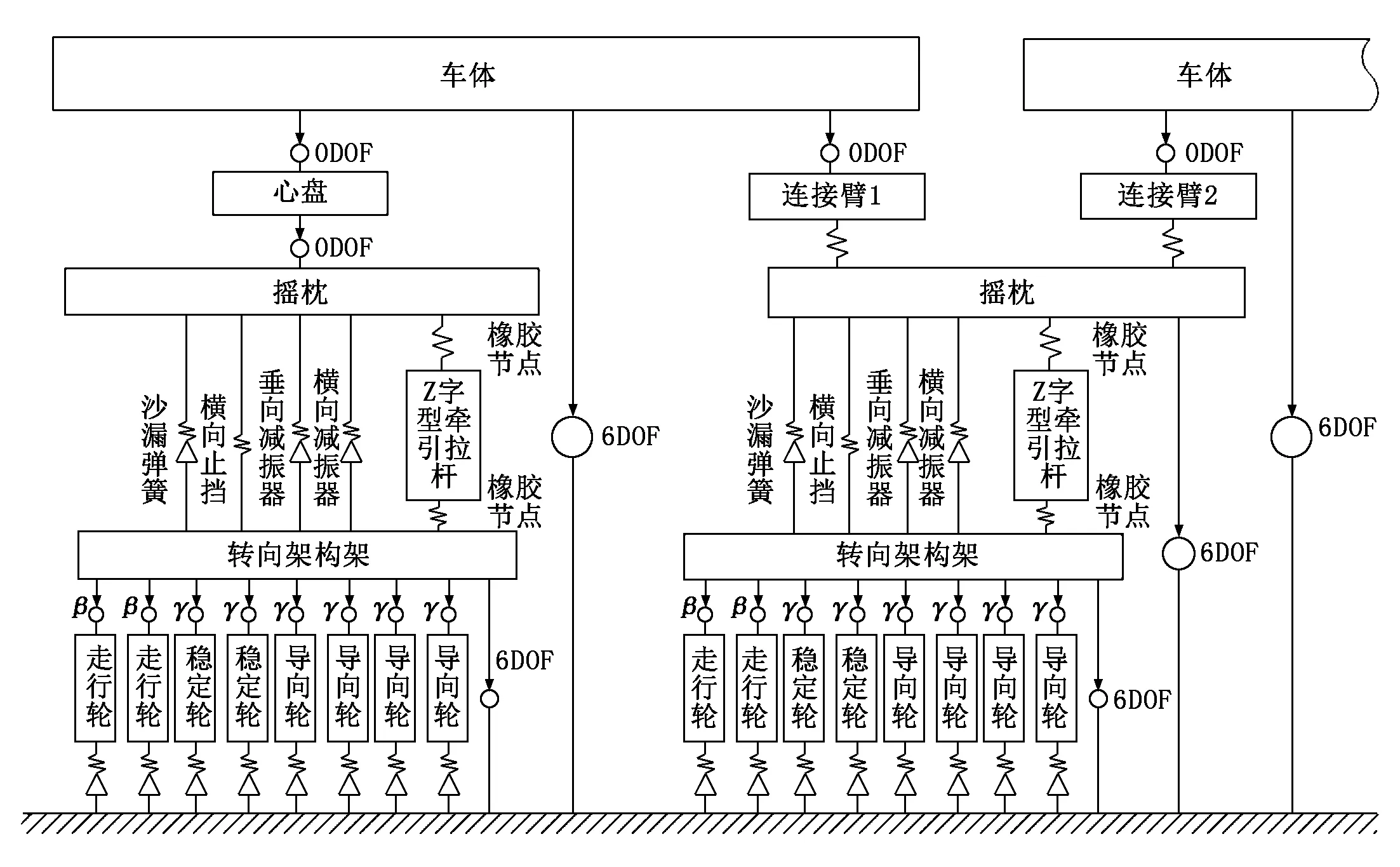

在動力學軟件UM中,選擇UM Monorail模塊建立車輛的動力學模型,將車體和轉向架間的連接關系處理為各種不同的力元和約束等[6],最后按照車輛拓撲結構圖和各子部件相應的幾何位置建立單軌車輛動力學模型。列車的動力學模型包括兩節車體、三個鉸接式轉向架及其他所需結構,如圖3所示。

圖3 輕量化跨座式單軌車輛動力學模型

2.2 單軌車輛動力學性能評定

輕量化跨座式單軌是一種新制式的城市軌道交通,因此在對其進行限界仿真計算之前,應確保車輛動力學模型的合理可靠以及具有良好動力學性能。輕量化跨座式單軌車輛的曲線通過性能評判標準主要從導向輪徑向力、走行輪偏轉角、走行輪側偏力、傾覆系數、車體側滾角等方面考慮[7]。為確保車輛具有良好的導向性能,導向輪最小徑向力應大于0,走行輪的側偏角應小于橡膠輪胎側偏角極限5°,列車的修訂傾覆系數應符合GB 5599—2019的規定值0.8。

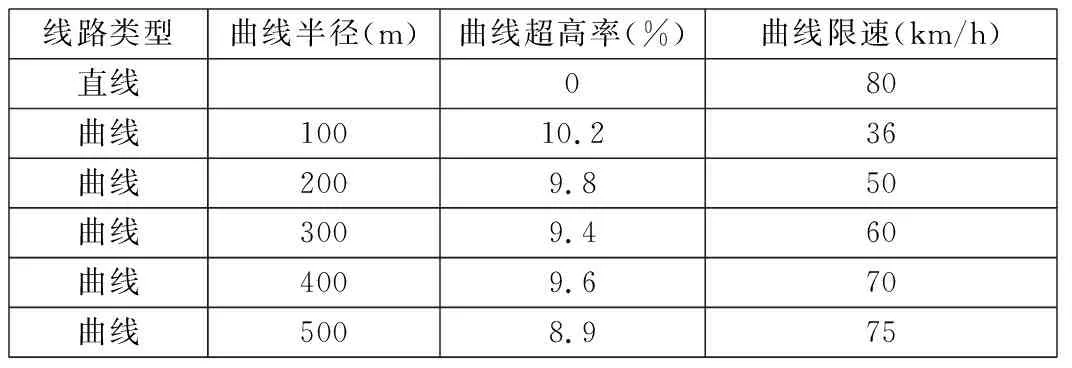

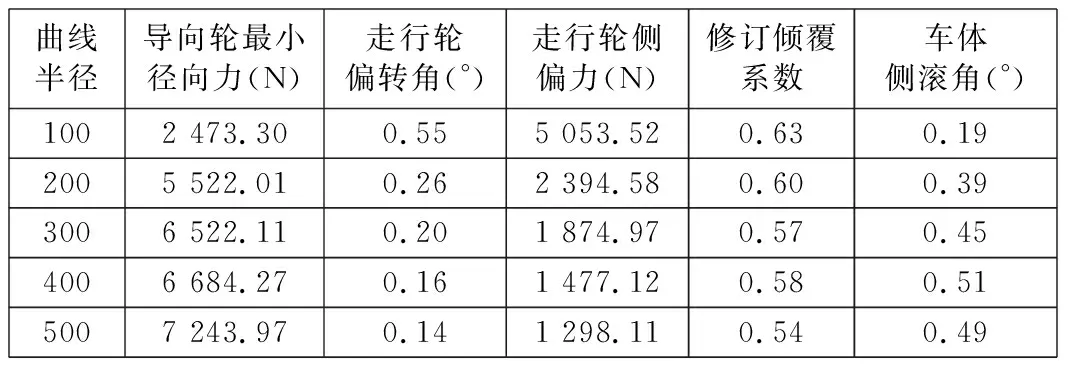

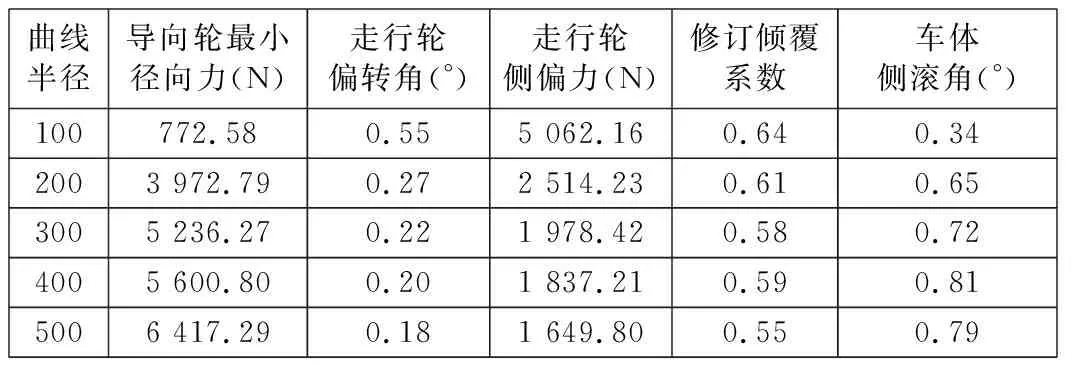

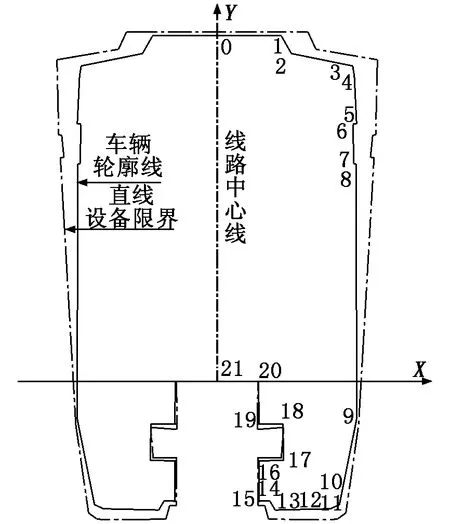

分別計算了單軌車輛在通過100 m~500 m半徑曲線時的動力學性能,線路的參數如表2所示。分別計算AW0和AW3工況下車輛曲線通過性能,得到兩種工況下車輛的各項動力學指標,如表3和表4所示。經過車輛參數的調整,車輛的各指標參數均滿足安全性要求。

表2 線路參數

表3 AW0工況下車輛各項動力學指標

表4 AW3工況下車輛各項動力學指標

列車的直線運行平穩性也是軌道車輛重要評價指標,通過動力學軟件UM對輕量化跨座式單軌車輛模型的直線運行進行仿真,在三種軌面上添加軌道不平順激勵,分別仿真車輛速度在10 km/h~80 km/h范圍內變化,得到不同速度下的車輛平穩性指標。經過車輛參數的調整,輕量化跨座式單軌車輛在10 km/h~80 km/h速度區間內其垂向平穩性指標<2.0,橫向平衡性指標<1.9,均達到了標準GB 5599—2019規定的Sperling指標中的優秀級別。

3 UM動力學限界計算

3.1 UM限界仿真計算

可以通過在多體動力學軟件UM中模擬車輛的正常運行,記錄得到控制點在單軌車輛動態運動中的橫向及垂向偏移量,使用各工況下的最大偏移量組合進行車輛限界計算,同時可以保證獲得的限界包絡最大。同理,按照同樣方式處理故障工況下的運行可以獲得設備限界。

車輛限界仿真的工況按照車輛運行狀態可分為空車+側風以及重車+側風兩種[8]。分別對兩種工況下的車輛以80 km/h的速度在平直線路上進行動力學仿真,獲得其仿真運動中的動態包絡線。其中,側風按照風壓400 N/m2計算得到集中力施加于車體一側形心;重車工況下,定員載客的2/3重量按集中力施加于距車輛中心線100 mm處模擬載荷不對稱[9]。

設備限界則是在車輛發生懸掛系統故障時,以80 km/h的速度在平直道路上運行時所形成的最大動態包絡線。車輛的懸掛系統故障主要包括穩定輪失氣、走行輪失氣以及空氣彈簧過充等故障。本文研究的輕量化跨座式單軌車輛使用沙漏簧,不會發生過充情況,故需要考慮的故障工況有穩定輪失氣以及走行輪失氣。結合空車、重車的載荷及側風等情況后,共計下列4種故障工況:①重車狀態下穩定輪失氣+側風;②空車狀態下穩定輪失氣+側風;③重車狀態下走行輪失氣+側風;④空車狀態下走行輪失氣+側風。

設備限界仿真計算中的側風與偏載按集中力的形式,分別作用在車體側面的形心和車體重心橫向偏移100 mm處,其中側風風壓按400 N/m2計算、偏載為定員載客的2/3重量。

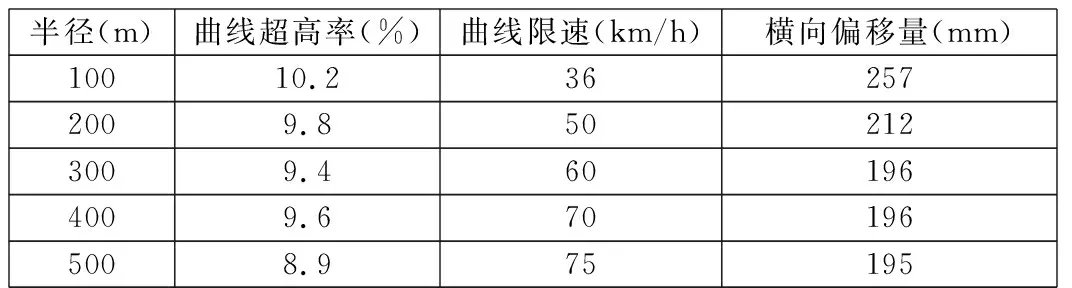

3.2 車輛限界仿真結果

動力學仿真中,不同工況下車體發生的最大偏移位置不同。經過計算分析可知:空車工況下垂向向上偏移量最大,最大值為40 mm,位于車肩4號點;重車工況下的橫向偏移量與垂向向下偏移量最大,最大值分別為140 mm、-73 mm,分別位于1號點、5號點。取兩種工況下仿真得到的每個點偏移量最大值得到包絡范圍最大的車輛限界坐標如表5所示,車輛限界如圖4所示。

圖4 車輛限界

表5 車輛限界坐標 mm

3.3 直線設備限界仿真結果

經過仿真計算分析可知:空車工況下垂向向上偏移量最大,最大值為67 mm,位于車肩3號點;重車工況下的橫向偏移量與垂向向下偏移量最大,最大值分別為219 mm、-111 mm,分別位于1號點、5號點。取四種工況下仿真得到的每個點偏移量最大值得到直線設備限界坐標如表6所示,直線設備限界如圖5所示。

表6 直線設備限界坐標 mm

圖5 直線設備限界

3.4 曲線設備限界仿真結果

以2號點為例,不同曲線半徑下按照對應限速進行仿真獲得橫向偏移量,如表7所示。分析可知,隨著曲線半徑的增大,曲線設備限界的最大橫移量逐漸減小,故按車速36 km/h通過R100 m半徑的曲線進行仿真計算。

表7 不同曲線半徑下2號點橫向偏移量

曲線設備限界是在直線設備限界的基礎上考慮車輛曲線通過時的限界要求。按照直線設備限界仿真過程中考慮的4種工況,計算其在36 km/h的速度下通過半徑100 m的曲線,按照直線設備限界相同的方法處理各工況下的位移量,其最大橫向偏移、最大垂向向上偏移、最大垂向向下偏移分別發生于1點、8點、9點。按照各點最大位移量得到的曲線設備限界坐標如表8所示,曲線設備限界如圖6所示。

表8 曲線設備限界坐標 mm

圖6 曲線設備限界

4 結語

本文采用的動力學仿真計算,較好地表達了車輛在線路上正常運行及故障狀態運行中的動態包絡線,獲得了車輛限界、直線設備限界、曲線設備限界,為輕量化跨座式單軌的推廣提供了參考,為其軌旁設備、管線布設及建筑限界設計提供了依據[10]。同時,由于動力學仿真存在一定的局限性,其無法模擬車輛結構上的制造、安裝誤差,同時可能存在仿真過程中施加的條件(例如線路參數)與真實條件不一致的情況。故在實際工程設計中,還需要對這些因素進行更進一步的考慮,以保證限界的準確性。