載貨汽車驅動橋殼的有限元仿真研究

白順平,王振興,陳國磊,曹增文

(1.新疆天池能源有限責任公司,新疆 昌吉 831100;2.河北建筑工程學院,河北 張家口 075000)

0 引言

驅動橋在車輛動力傳遞過程中,受力條件復雜,傳遞的載荷較大,在貨車行駛過程中,主要實現增大扭矩、降低速度、改變轉矩的傳遞方向等作用[1]。本文針對某輕型貨車的鋼板焊接式沖壓橋殼開展研究,對于驅動橋殼的設計具有一定的指導意義。

1 有限元法原理

有限元法將連續介質材料劃分為網格單元節點,通過對不同單元節點的迭代求解,計算材料整體的形變受力等,即先化整為零,再積零為整[2]。有限元法的計算過程是一個較為復雜的數值迭代計算過程,其既需要計算單元內的應變應力,還需要對單元之間的節點應力進行求解。現階段被廣泛采用的有限元計算軟件包括ANSYS等大型計算求解軟件,該方法目前已經被廣泛應用于各個行業分析中,適用范圍廣,認可程度高[3]。

2 驅動橋殼的建模及有限元分析

2.1 驅動橋殼三維建模

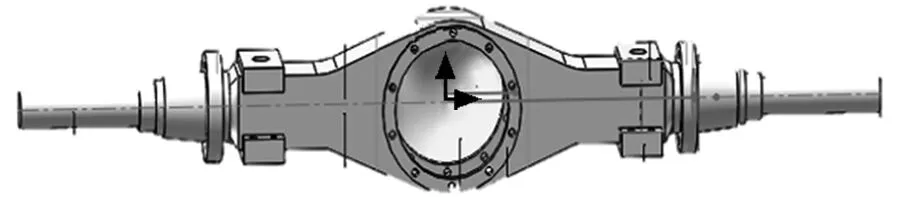

經測量,驅動橋殼的總長度2 116 mm,法蘭間距1 205 mm,套管長度293 mm,鋼板中心距930 mm,總質量195 kg,材料彈性模量206 GPa,屈服極限620 MPa。

根據測得的參數,在SolidWorks中建立了驅動橋殼的三維實體模型。在建模過程中,主要進行了以下簡化:

(1) 去除了圓角和倒角結構。

(2) 去掉了一些附屬連接件,只留下驅動橋殼的主體結構,便于開展有限元網格劃分等。

建立的驅動橋殼三維模型如圖1所示。

圖1 驅動橋殼三維模型

2.2 模型網格劃分

在Workbench中選擇靜力學分析模塊,導入建立的驅動橋殼的三維模型IGS文件,定義材料屬性為Q460低合金高強度鋼,彈性模量為206 GPa,泊松比為0.280,材料密度為7 850 kg/m3。之后采用自動劃分網格的方式劃分網格單元,得到7 768個實體單元和15 200個節點,如圖2所示。

圖2 驅動橋殼網格單元模型

2.3 四種工況下驅動橋殼的受力校核

對于驅動橋殼的受力分析,一般需要分析滿載靜止工況、最大驅動力工況、最大制動力工況和最大側向力工況的受力狀況,進而驗證驅動橋殼的實際工作狀況是否滿足使用需求[4]。已知該驅動橋殼承載的貨車整車裝備質量為7 900 kg,貨車總質量為16 000 kg,貨車最高車速110 km/h,軸距4.5 m,后輪輪距為1.8 m,鋼板中心距為0.93 m,最大扭矩為1 400 N·m。對驅動橋殼進行有限元校核,需要進行一些簡單的等效計算,然后開展分析[5-7]。

2.3.1 滿載靜止工況靜強度分析

貨車靜止于水平路面且處于滿載工況時,認為貨車受力主要沿著垂直方向,該承載力主要作用于貨車后橋上,且水平和側向方向均認為不受力。采用均分簡化的方法,貨車后橋總載荷為100 kN,作用于兩端彈簧座的均分載荷各為50 kN。

在驅動橋殼上添加約束和載荷,求解得到驅動橋殼的等效應力云圖如圖3所示。由圖3可知,橋殼的最大等效應力處于兩端驅動軸軸套與橋殼主體部分的連接位置,因此該位置在靜止滿載工況處于較為危險的工作狀態,經分析,最大應力約107.58 MPa,小于材料的屈服極限620 MPa,滿足要求。

圖3 滿載靜止工況橋殼等效應力云圖

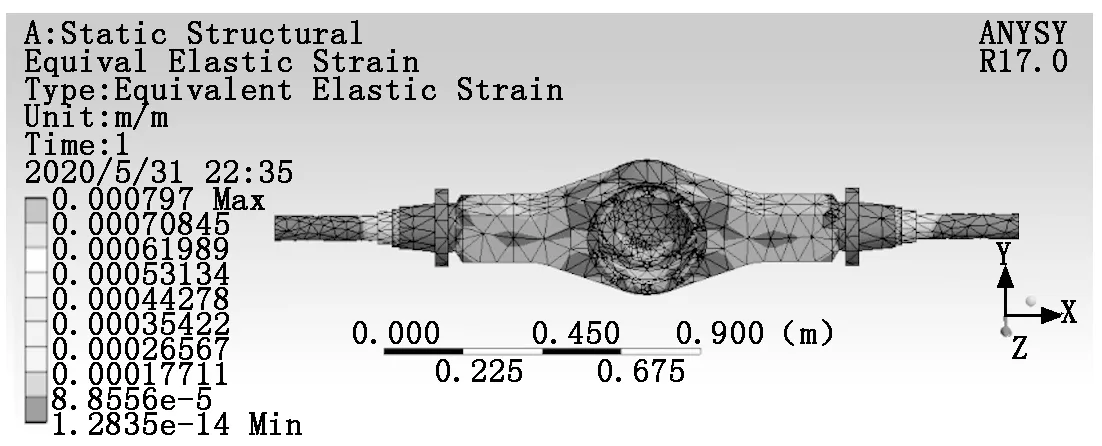

驅動橋殼最大等效應變分布狀況如圖4所示。最大應變位于半軸套筒與橋殼主體的過渡連接處,最大應變為7.97×10-4。在橋殼后蓋部位隆起部分和前端面兩側位置,橋殼產生了較大的變形,這兩處位置的工況較為惡劣。分析得知,滿載靜止工況下橋殼產生了最大值為0.10 mm的形變。經相關公式計算得每米變形量為5.6×10-2mm。根據《汽車驅動橋臺架試驗評價指標/QC/T534—1999》(以下簡稱《指標》)可知,滿載靜止工況下后軸輪距最大變形不大于1.5 mm/m,該結果符合國家標準。

圖4 滿載靜止工況下橋殼等效應變云圖

2.3.2 最大驅動力工況強度分析

當貨車以最大驅動力前進時,車輛后軸荷具有后移的趨勢,橋殼此時受到自身及載重的垂直壓力、驅動車輪沿著輪緣的切向牽引力以及后軸傳遞轉矩過程中的反力矩作用橋殼上的力。采用有限元分析方法,需要添加限制橋殼水平方向和沿軸線方向上平動與轉動的約束,同時施加在豎直方向限制驅動橋移動的約束。考慮后軸后移趨勢產生的影響,驅動橋軸向載荷會增加至垂向載荷120 kN工況,此時兩側彈簧底座分量各為60 kN。

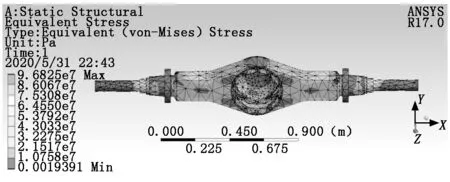

圖5為最大驅動力工況下橋殼的等效應力分布云圖,此時,橋殼的最大等效應力位置仍然處于半軸套筒與后橋橋殼主體部分連接處,約129 MPa,小于橋殼材料的屈服極限值620 MPa,滿足要求。

圖5 最大驅動力工況下橋殼等效應力云圖

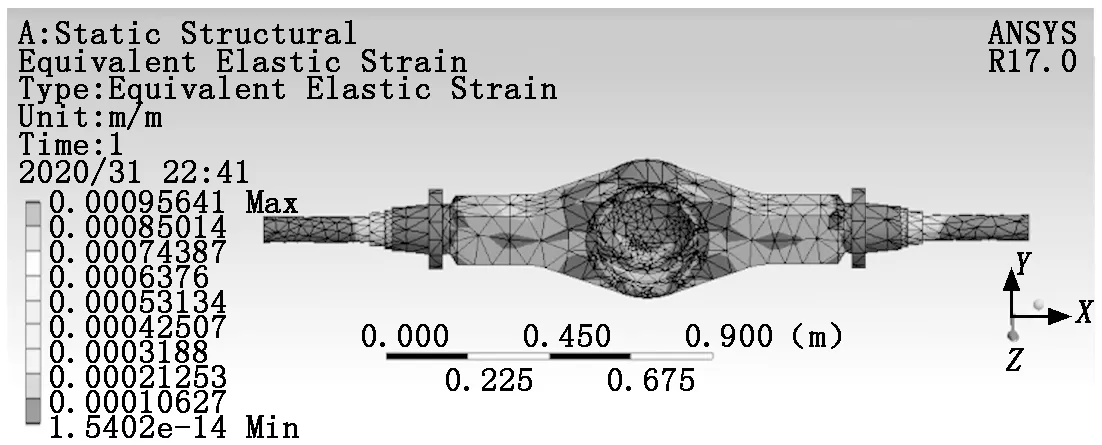

圖6為最大驅動力工況下橋殼等效應變云圖。由圖6可知,橋殼最大等效應變與最大應力處于相同位置,最大應變為9.56×10-4。后橋橋殼的最大變形量位于兩彈簧底座之間的前端面的邊緣位置,該部位此時的最大形變位移為0.27 mm,經相關公式計算得每米變形為1.5×10-1mm。根據《指標》可知,滿足國家標準。

圖6 最大驅動力工況下橋殼等效應變云圖

2.3.3 最大制動力工況下的強度分析

當貨車以最大制動力行駛時,軸荷具有向前移動的趨勢,此工況下后軸橋殼的受力有所減小。橋殼此時受到自身及載重的垂直壓力、驅動車輪沿著輪緣的切向牽引力以及后軸傳遞轉矩過程中的反力矩作用橋殼上的力。此工況下垂向載荷為90 kN,兩端彈簧底座上分布載荷各為45 kN。

圖7為最大制動力工況下橋殼應力分布云圖,后橋橋殼的最大等效應力位于半軸套筒與后橋橋殼主體部分連接處,最大應力值為96 MPa,遠小于橋殼材料的屈服極限值620 MPa,滿足設計要求。

圖7 最大制動力工況下橋殼等效應力云圖

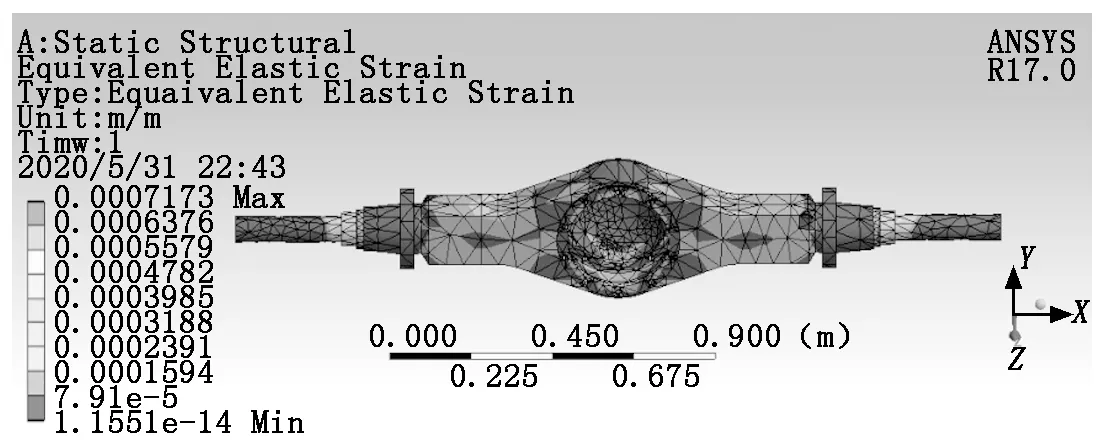

圖8為最大制動力工況下橋殼等效應變云圖。由圖8可得橋殼最大等效應變位于半軸套筒與橋殼主體的過渡連接處,最大應變為7.17×10-4。后橋橋殼的最大變形位于兩彈簧底座之間的前端面邊緣位置,最大形變位移0.32 mm,經相關公式計算得每米變形為1.78×10-1mm。由《指標》可知,滿足國家標準。

圖8 最大制動力工況下橋殼等效應變云圖

2.3.4 最大側向力工況下的強度分析

當貨車處于最大側向力行駛工況下,橋殼受到載貨重量的垂向作用力、自重和驅動輪的切向牽引力。此工況下垂向載荷為100 kN,作用于單側彈簧底座上。

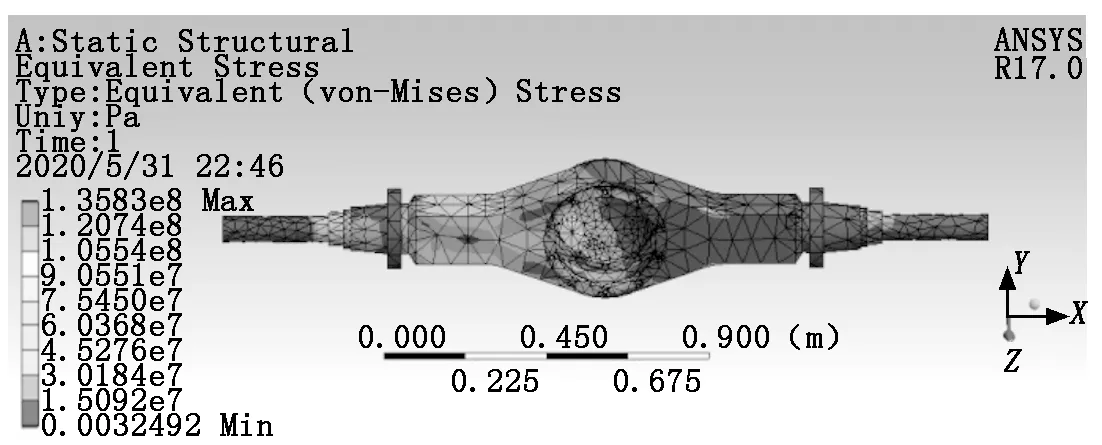

圖9為最大側向力工況下橋殼等效應力云圖,由圖9可知,橋殼的等效應力最大值出現在半軸套筒與后橋橋殼主體部分連接處和單側的鋼板彈簧座附近,此時最大應力值為135 MPa,小于橋殼材料的屈服極限值620 MPa,滿足要求。

圖9 最大側向力工況下橋殼等效應力云圖

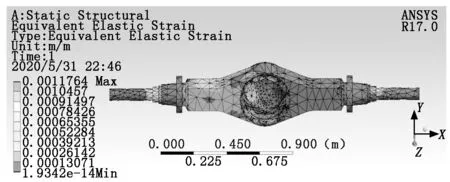

圖10為最大側向力工況下橋殼等效應變云圖。由圖10可知,最大驅動力工況下橋殼等效應變最大值位于半軸套筒與橋殼主體的過渡連接處,最大應變值為1.17×10-3。后橋橋殼的最大變形位置處于單側鋼板彈簧座處,最大位移為0.9 mm,經相關公式計算得每米變形為5.1×10-1mm。由《指標》可知,滿足國家標準。

圖10 最大側向力工況下橋殼等效應變云圖

3 結論

本文校核了驅動橋殼4種典型工況下的強度狀況。結果表明,設計的驅動橋殼在四種典型工況下的應力應變分布狀況均滿足國家標準,基本滿足使用需求。同時,貨車驅動橋殼的最危險位置多處于半軸套筒和橋殼主體的連接位置,因此在設計此類驅動橋殼時,應該側重對此位置進行設計和優化。