FANUC 0i TC數控車床手輪故障處理*

劉媛媛,吳維梁,高 沛

(山西職業技術學院,山西 太原 030006)

1 FANUC 0i TC數控車床故障現象

客戶有一臺型號為TK-40A的數控車床,配套FANUC 0i TC系統。機床由于生產任務不飽滿長時間閑置,當有加工任務時,操作機床發現在手輪方式下旋轉手輪,機床坐標和機床都不變化(如同沒有移動手輪一樣),且無任何報警,但在手動、自動方式下機床各軸運動正常。

2 故障分析

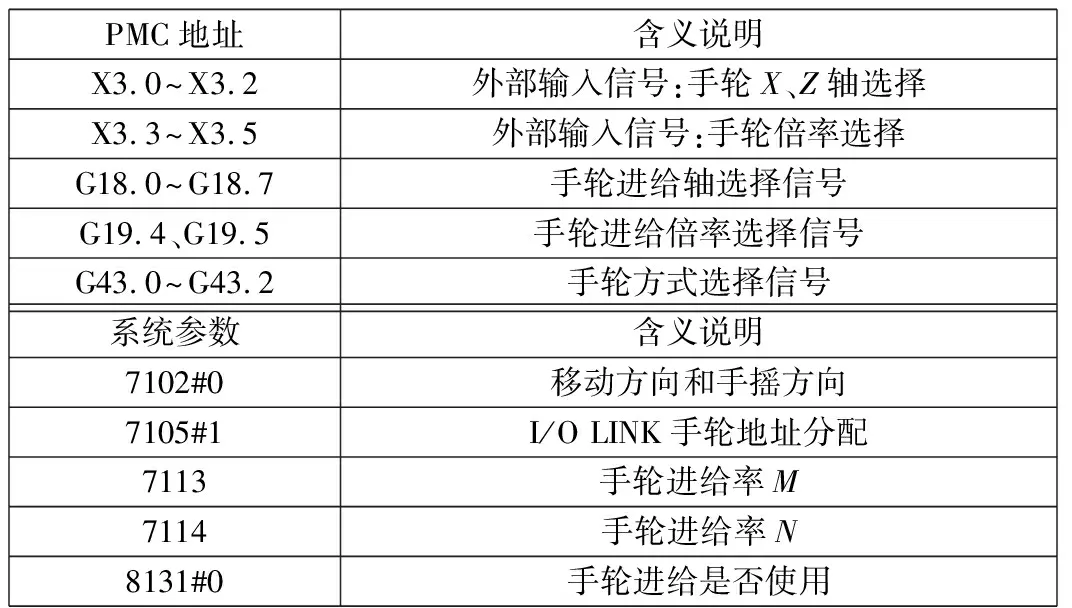

FANUC手輪控制是由PMC進行處理,對應系統參數設置來實現其正常工作。所以通過PMC診斷能方便、快速地進行手輪故障定位,從而排除故障。根據機床的電氣原理圖、FANUC PMC地址定義和FANUC系統參數說明書,我們通過和手輪相關的PMC地址及FANUC系統參數對該數控車床手輪故障進行分析。和手輪相關的PMC地址及FANUC系統參數如表1所示。

表1 和手輪相關的PMC地址及FANUC系統參數

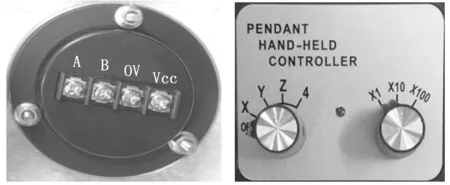

電子手輪的脈沖發生器有4個端子,如圖1所示。其中OV和Vcc為輸入電壓,A、B為CNC輸出的相位差為90°的脈沖信號。當A相脈沖超前B相脈沖時,機床向正向運動;當A相脈沖滯后B相脈沖時,機床向負向運動。

圖1 電子手輪脈沖發生器端子 圖2 機床軸選開關SA2

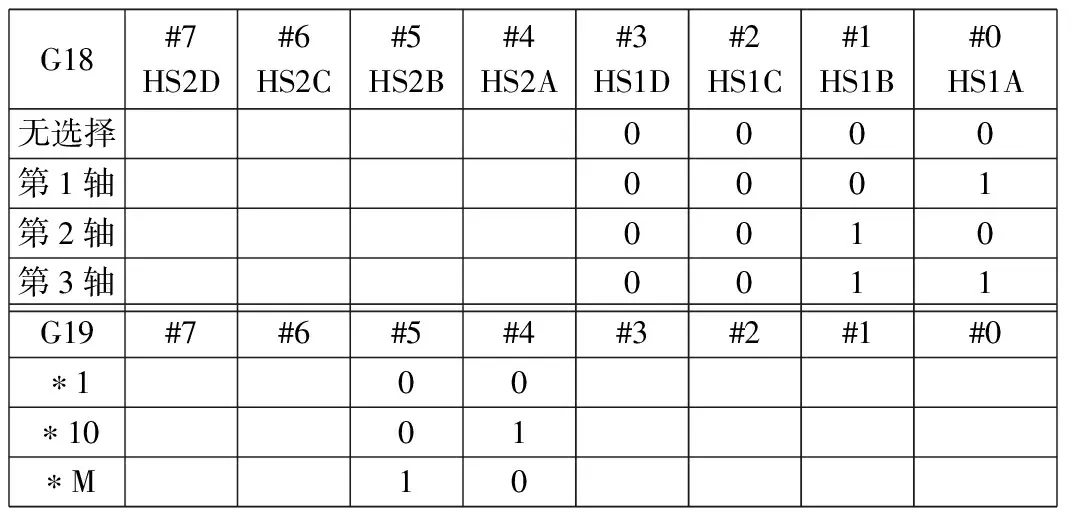

機床軸選開關SA2如圖2所示,當手柄旋到不同位置時,對應的PMC輸入信號X3.0~X3.2處于不同的狀態,并通過PMC邏輯運算后使得CNC中的G18.0~G18.4狀態發生變化,從而發出對應軸的選擇指令。與手輪相關的PMC參數G18、G19見表2。表2中,G18#0即為G18.0,G18#1即為G18.1,G18#2即為G18.2,以此類推;G19#0即為G19.0,G19#1即為G19.1,以此類推。

表2 與手輪相關的PMC參數G18、G19

3 故障排除

根據手輪的控制和工作原理,手輪不能正常工作的原因可能有:

(1) CNC操作方式選擇不正確。

(2) 手輪自身故障。

(3) 手輪接線不正確或有斷線。

(4) I/O模塊故障或I/O地址分配錯誤。

(5) 系統參數設定錯誤。

結合以上的分析,基于PMC的故障診斷思路,我們按以下順序進行故障排除。

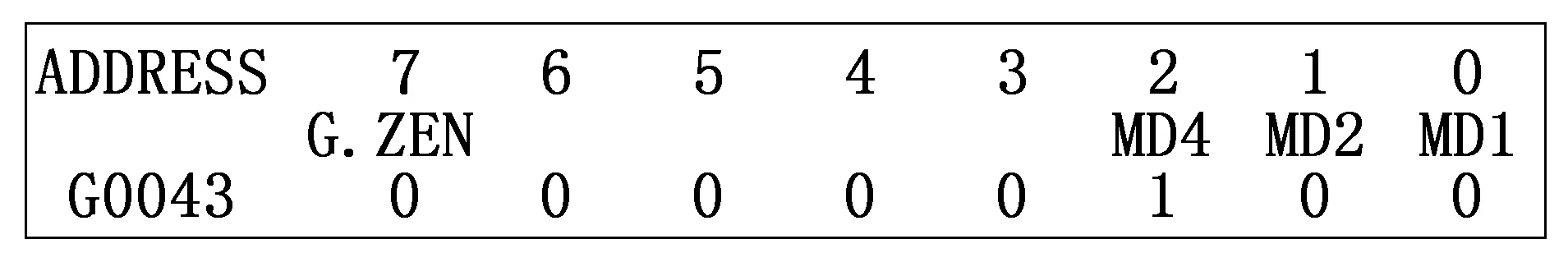

(1) 選擇“手輪操作模式”,并通過PMC的G43信號狀態進行判斷,發現G43的狀態為00000100,說明手輪方式有效。PMC手輪方式選擇信號G43的信號狀態如圖3所示。

圖3 PMC手輪方式選擇信號G43的信號狀態

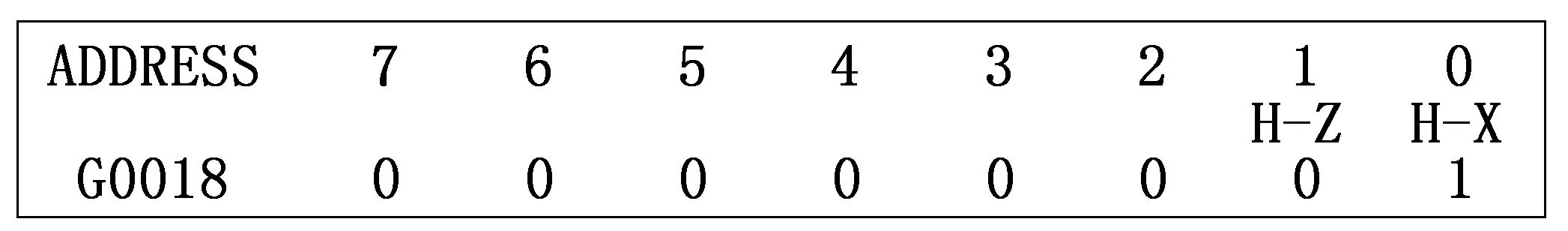

(2) 對手輪進行“X軸選擇”,并通過PMC的G18信號狀態進行判斷,發現G18的狀態為00000001,說明X軸選擇有效。PMC手輪進給軸選擇信號G18的信號狀態如圖4所示。

圖4 PMC手輪進給軸選擇信號G18的信號狀態

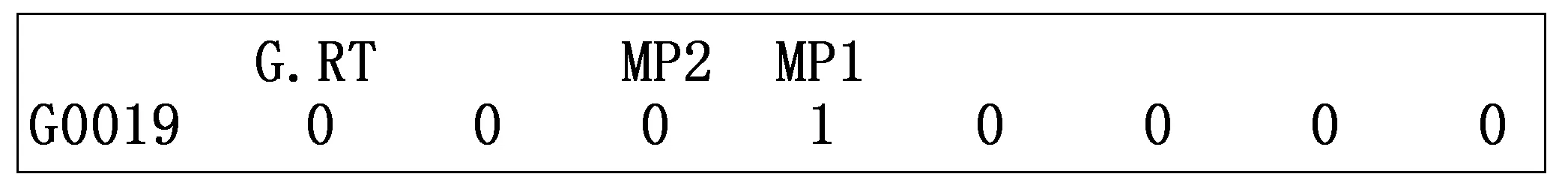

(3) 對手輪進行“*10倍率選擇”,并通過PMC的G19信號狀態進行判斷,發現G19的狀態為00010000,說明*10倍率選擇有效。PMC手輪進給倍率選擇信號G19的信號狀態如圖5所示。

圖5 PMC手輪進給倍率選擇信號G19的信號狀態

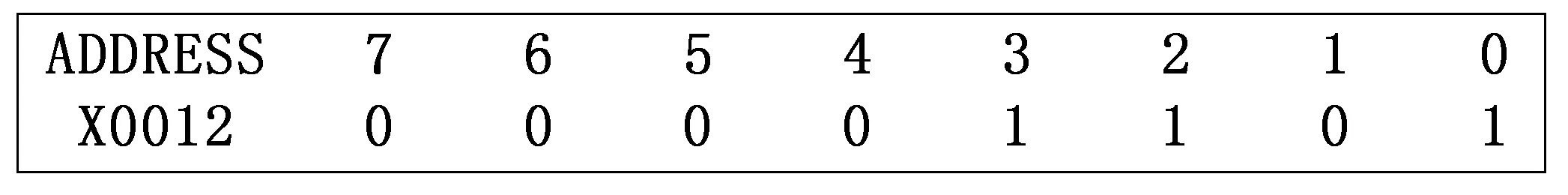

(4) 手搖脈沖發生器,并通過PMC的X12(在本系統中給手搖脈沖發聲器分配的信號是X12)信號狀態進行判斷,發現X12也有加、減數,說明手搖脈沖發生器也是好的。PMC手搖脈沖發生器信號X12的信號狀態如圖6所示。

圖6 PMC手搖脈沖發生器信號X12的信號狀態

(5) 通過PMC診斷發現操作模式、軸選擇、倍率選擇及手搖脈沖發生器都是好的,但機床卻在手輪方式下不能動作,在手動方式下工作正常。

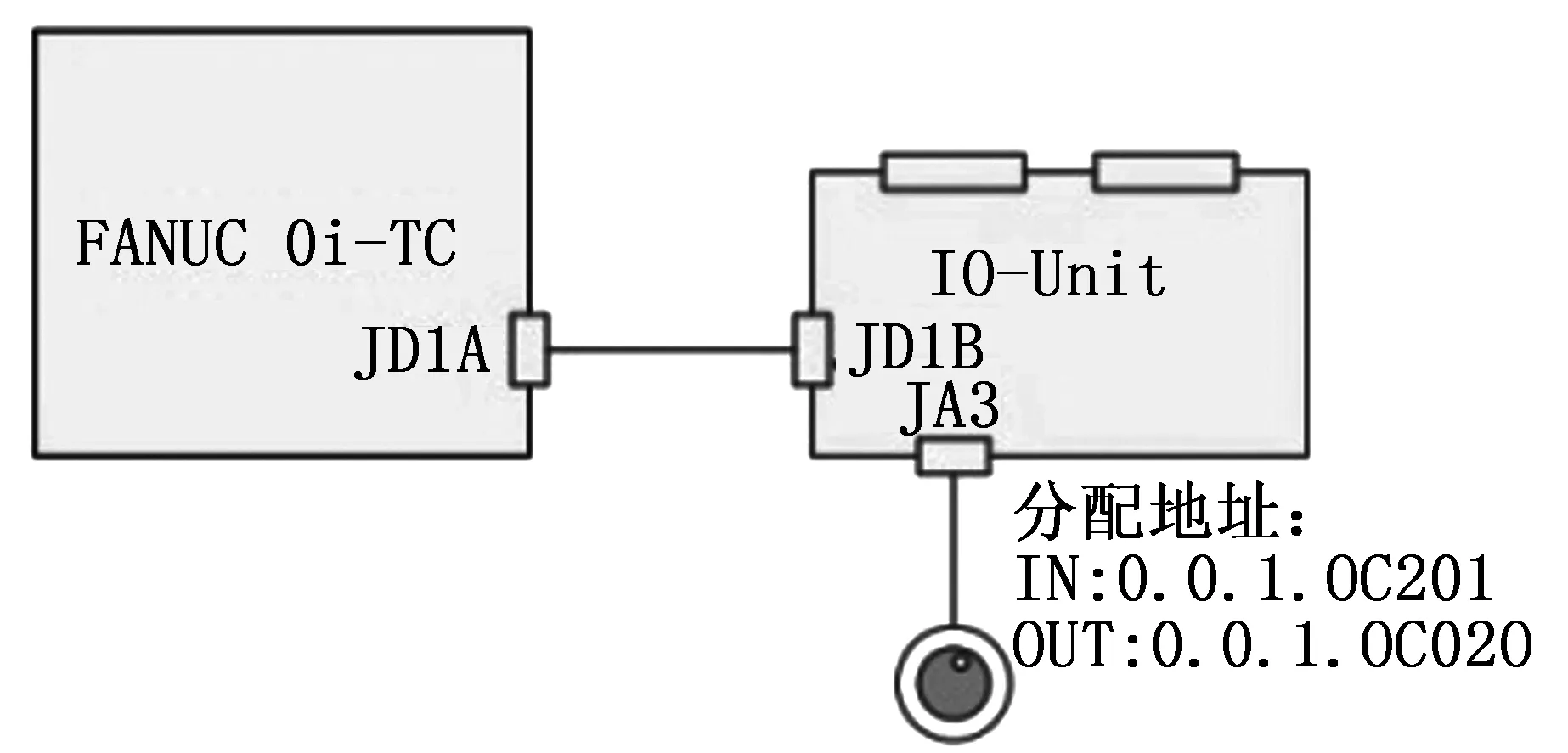

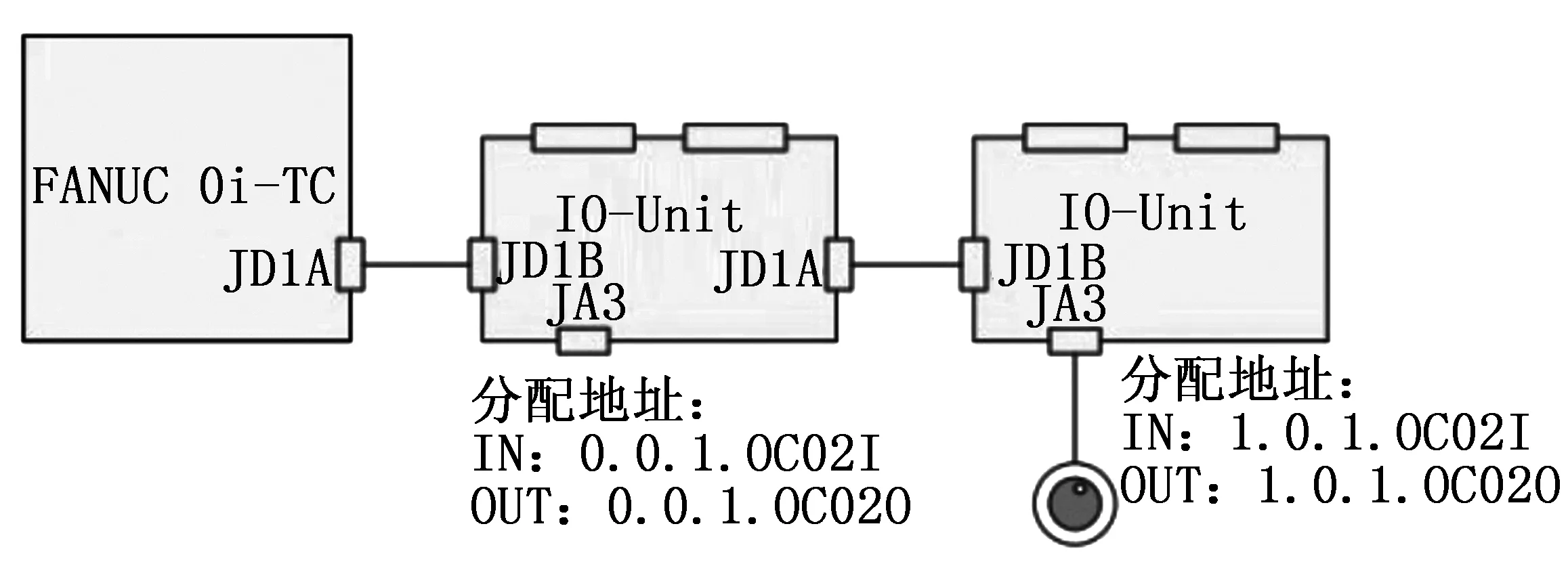

(6) 為了進一步查明原因,在故障機床上更換了手輪、I/O模塊,故障依舊。后來將故障機床的系統安裝在另外一臺機床上(系統型號相同),灌入參數后發現系統正常(另一臺機床采用了兩塊I/O單元)。故障機床系統和另一臺機床系統與I/O單元連接圖分別如圖7、圖8所示。

圖7 故障機床系統與I/O單元連接圖

圖8 另一臺機床中系統與I/O單元連接圖

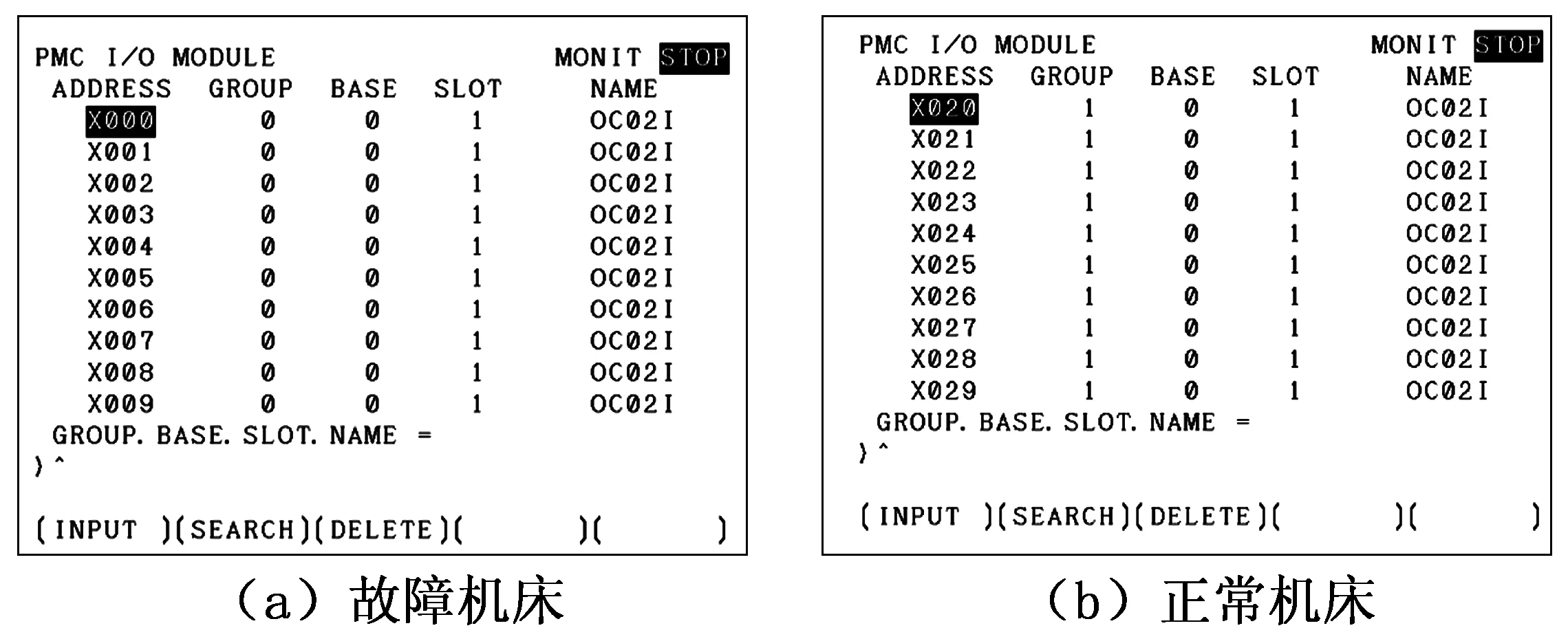

(7) 替換了所有可能存在故障的硬件后故障依舊存在,后來又重新進行了I/O分配、恢復參數等操作還是沒有解決問題。在進行處理的過程中發現發生故障的機床只用一組I/O模塊,手輪地址分配在第一模塊上,但把系統換到兩組I/O模塊、手輪地址分配在第二模塊上的另一臺機床上后系統正常。故障機床和正常機床的手輪地址分配對比如圖9所示。在發生故障的機床上增加了一組I/O模塊,并重新進行了X地址分配,讓手輪使用第二模塊X地址,手輪正常了。由于生產任務比較緊張機床就先這樣使用了,等生產任務不忙的時再進行系統修復。

圖9 故障機床和正常機床的手輪地址分配對比

4 結束語

機床維修應結合實際情況,根據機床的控制原理進行故障診斷與排除。對故障現象應進行大膽推斷,仔細研究,并根據現場現有的條件進行零部件的替換和維修,盡量減少機床的維修時間,提高機床使用率。