基于HAJIF系統的汽車復合材料防撞梁設計

王立凱,郭文杰,王軍,郭瑜超,聶小華

(中國飛機強度研究所,西安 710065)

0 引言

汽車工業是國家的支柱產業之一,對國家的經濟建設有著重要的貢獻。隨著我國汽車工業的高速發展,汽車產業也面臨著越來越多的問題,其中最主要的三大問題為能源問題、環保問題以及安全問題[1]。在這種形勢下,汽車產業要想實現可持續發展的策略,發展節能、低排放的汽車技術是減少能源消耗和環境污染的必然要求。為實現汽車產業的良性可持續發展,輕量化車體結構設計發揮著重要作用,在汽車部件設計中,利用復合材料結構件替代金屬結構件是其輕量化設計最直接有效的方法[2]。本文采用HAJIF軟件對傳統的采用金屬結構設計而成的汽車零部件進行性能分析,提出了剛度等效原則。基于HAJIF系統的復合材料工程鋪層數據庫對金屬材質進行復材替換,替換后的結構具備與傳統設計相當的剛度性能,并且滿足強度要求。

1 金屬左前門防撞梁結構性能分析

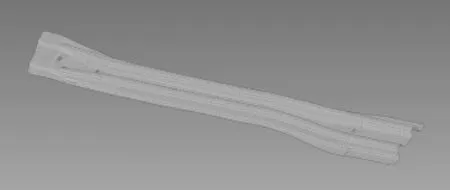

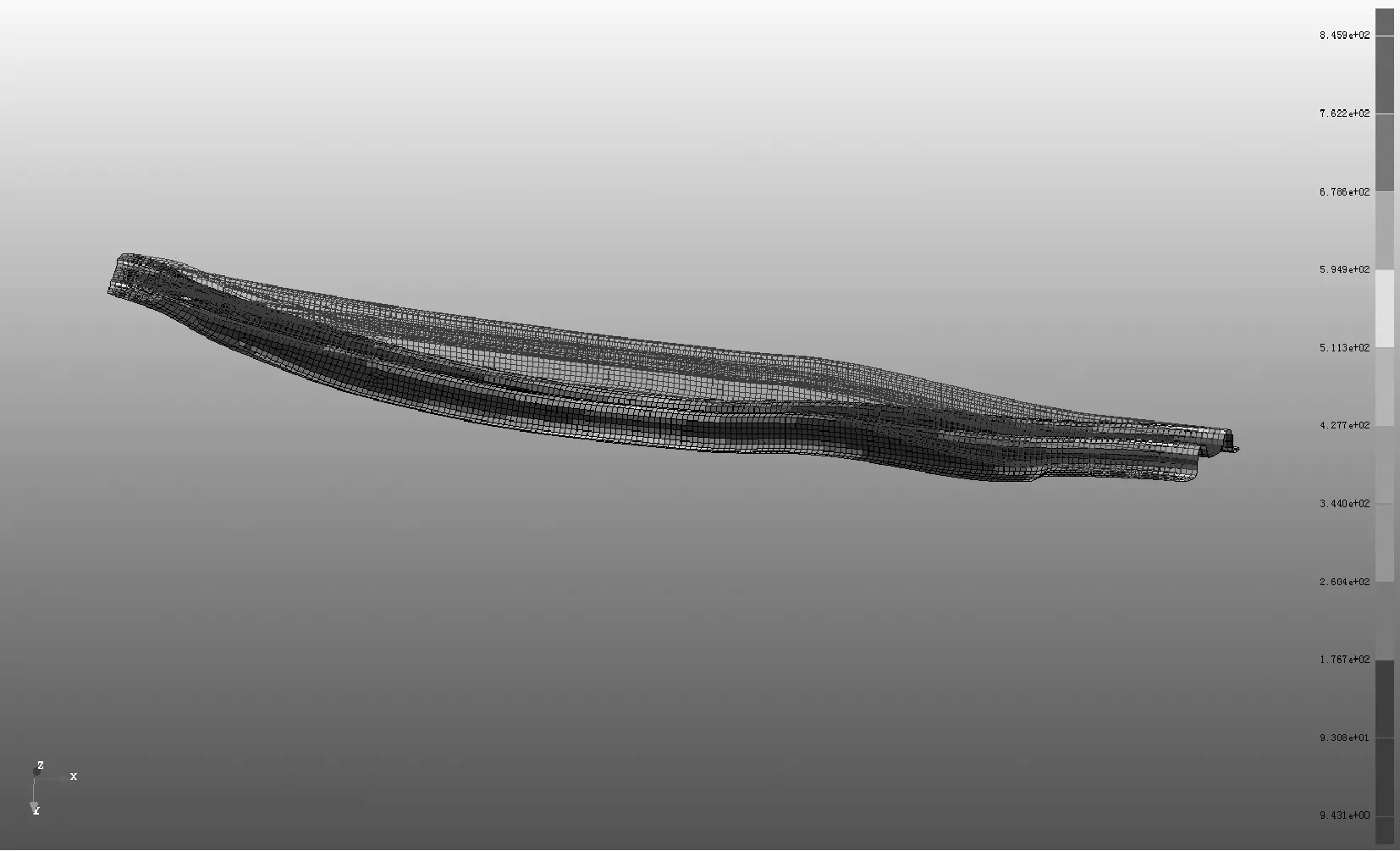

本工作以汽車金屬左前門防撞梁為對象開展結構設計,其目的在于保證結構剛度、強度指標條件下,以復合材料代替金屬完成左前門設計。因此,本章首先介紹金屬左前門防撞梁結構性能。根據左前門幾何模型,構建了其有限元模型。在建模之初,為保證后續將其替換為復合材料的纖維連續性,去掉工藝孔和預搭扣孔,保留安裝孔、定位孔和安裝平面。這里直接給出其有限元模型,及模型的四邊形、三角形殼單元建立。左前門防撞梁有限元模型共包含6 824節點、6 605單元,殼單元厚度為1.6 mm(圖1)。采用表1所示的金屬材料屬性,結構總質量為1.96 kg。

圖1 左前門有限元網格劃分情況

表1 金屬材料性能參數

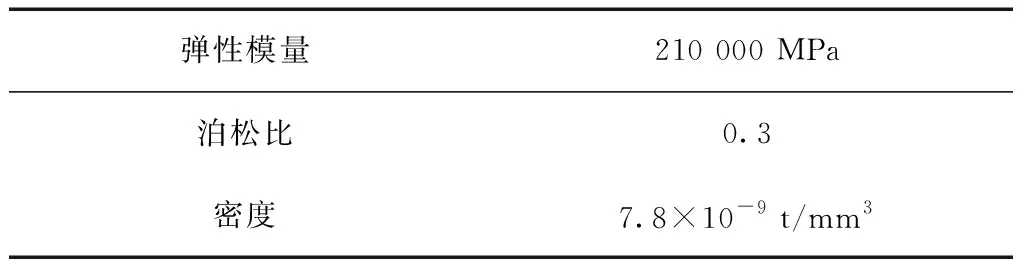

模型兩端施加固定約束,約束六個方向自由度,在結構中間位置沿整體坐標系Y向施加集中力,施加載荷和約束后的有限元模型分別如圖2和圖3所示。

圖2 左前門防撞梁載荷工況信息

圖3 左前門防撞梁有限元模型載荷及約束示意圖

根據載荷工況信息,在最嚴苛加載工況下,結構的位移及應力分布情況如圖4所示。

圖4 F=500 N加載工況下左前門防撞梁位移云圖

當外載荷F=500N 時,結構變形達到最大值12.7 mm。圖5給出了最大變形工況下防撞梁應力分布情況,其最大應力為227 MPa。應力集中現象主要出現在加載位置附近和固定端周圍,其他部位應力分布較為均勻且處于較低的應力水平。

圖5 左前門防撞梁應力云圖

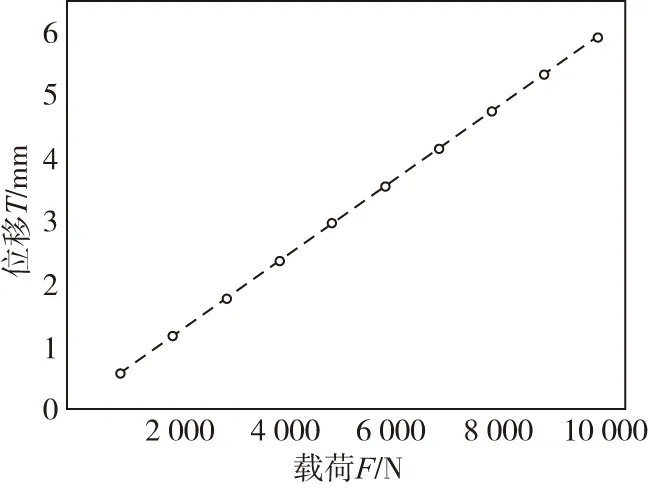

圖6給出了不同工況下防撞梁最大位移與外載荷的關系,可見其基本呈線性變化。

圖6 左前門防撞梁最大位移與載荷曲線

2 金屬防撞梁復合材料化設計

本部分給出金屬防撞梁復合材料化設計的基本思路。首先說明金屬防撞梁結構復合材料化設計的基本原則,隨后介紹基于經典層合板理論的復合材料本構模型及鋪層設計中用到的復合材料工程數據庫。

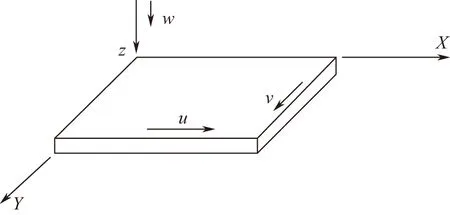

工程中經常用到剛度等效方法對結構性能進行分析,在汽車零部件設計工作中,所謂的等剛度設計即結構材料發生改變時,在相同載荷作用下,結構的變形可與原結構基本相當。因此在本工作中金屬防撞梁復合材料化設計時,需要對原始結構進行性能分析,得到其變形分布情況,隨后采用復合材料對同樣構型的零部件進行材料屬性變更,通過分析優化等手段,保證更新為復合材料的結構件具備與原始結構相近的變形即可。相比金屬材料而言,復合材料本構關系較為復雜;但其理論較為成熟,限于篇幅,本文對復合材料本構關系不作詳細推導。需要說明的是,本工作基于經典層合板理論,采用平面應力、直線法及等法線假設,認為層壓板的厚度與其他尺寸相比小得多,層壓板未受載前垂直于中面的法線,變形后仍垂直于中面并假定層壓板中面的法線變形后長度不變,因而垂直于中面的應變及應力可以忽略不計[3]。

對于層壓板復合材料結構,這里直接給出其應變計算格式:

(1)

由此式,得工作應變ε工作,γ工作分別為:

(2)

(3)

其中,T——層壓板厚度;εax,εay,γaxy——層壓板中面的應變分量;φx,φy,φxy——層壓板中面的曲率分量。

采用剛度等效設計思想對金屬材料結構進行復合材料化設計,一般很難直接獲得可行設計。幸運的是,筆者研究團隊基于多年的強度分析及其工具開發經驗[4-5],開發有復合材料工程鋪層數據庫。該數據庫集成了工程常用復合材料鋪層信息,包括單層材料、總體鋪層數、鋪層順序等信息,利用剛度等效方法對結構設計時,可粗略得到金屬材料全部替換為復合材料后的總厚度情況。這時參照工程鋪層數據庫,可從中得到相同或相近厚度下的復合材料鋪層信息,將其屬性更新到零部件結構中進行試算,一般經過少量計算即可得到較為合適的替換設計。

3 復合材料左前門防撞梁設計及性能分析

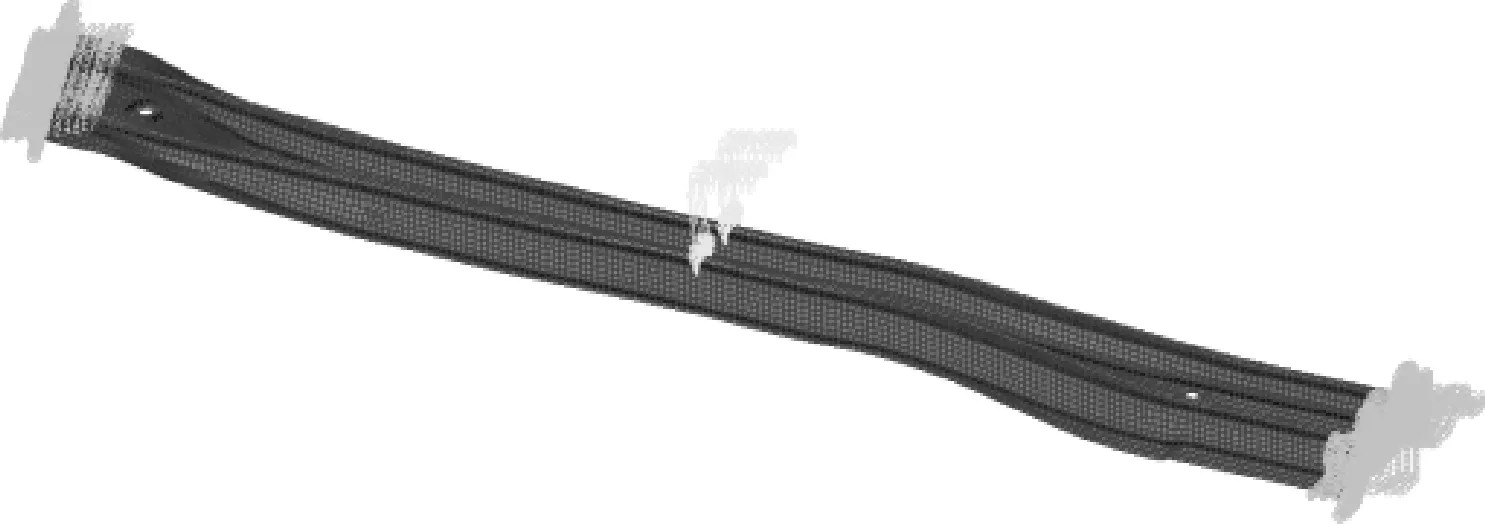

采用上述方法,對金屬防撞梁進行復合材料化設計,本章給出設計結果。左前門防撞梁原結構為金屬材料,結構厚度為1.6 mm;新結構為復合材料,按[45/0/0/45/0/0/45/0/0/45/0/90/0/0/45/0/0/90]s鋪設,共36層,厚度為7.2 mm,結構總重量為1.58 kg。在相同載荷作用下,替換為復合材料的左前門防撞梁位移分布如圖7所示。其最大位移發生在F=500 N時的情況,相應的位移為12.0 mm。

圖7 F=500 N時復合材料左前門防撞梁位移云圖

繪制不同工況下左前門防撞梁最大位移與外載荷的關系,得到圖8所示的曲線。從曲線上可以看出,該設計實現了結構的等剛度設計,分析材料替換前后結構重量,可見替換后結構實現了減重。

圖8 復合材料左前門防撞梁最大位移與載荷曲線

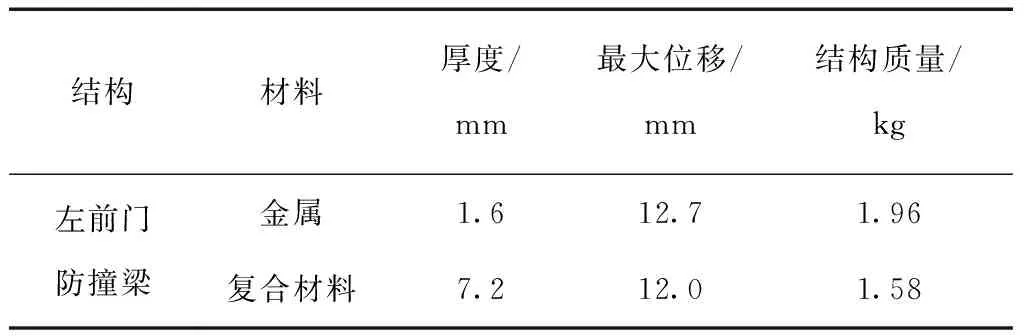

表2給出了左前門防撞梁金屬結構和復合材料結構性能對比情況。

表2 左前門防撞梁金屬結構和復合材料結構性能對比

4 結論

本文建立了左前門防撞梁結構有限元模型,以等剛度原則,采用CFPP連續碳纖維單向帶強聚丙烯復合材料代替金屬材料進行結構的鋪層設計。利用HAJIF軟件對結構在典型載荷約束條件下的力學性能進行分析。結果表明,在滿足原金屬材料結構剛度約束條件下,替換為全復合材料后實現了原結構的剛度要求并減輕了結構重量,這種設計思路對汽車結構輕量化具有重要意義。本文提供的分析方法和分析結果可為汽車結構輕量化設計提供一定依據和參考。