國產330 MW機組中壓缸次末級動葉斷裂原因分析

薛永鋒,張吉榮,常 強

(1.國家能源集團科學技術研究院有限公司沈陽分公司,遼寧 沈陽 110102; (2.國能吉林江南熱電有限公司,吉林 吉林 132000)

葉片是汽輪機中數量和種類最多的關鍵零件,其結構型線、工作狀態直接影響能量轉換的效率,因此其加工精度要求高。由于葉型的氣動特性對機組的效率有很大影響,且葉片的工作條件很復雜,除因高速旋轉和汽流作用而承受較高的靜應力和動應力外,還因其分別處在過熱蒸汽區、兩相過渡區和濕蒸汽區段內工作而承受高溫、高壓、腐蝕和沖蝕作用。故葉片事故在汽輪機事故中所占的比例較大,嚴重地威脅著機組的安全運行[1]。

2000年以前生產的進口機組或國產機組,由于設計原因或生產加工精度原因導致了多起葉片斷裂事故[2-11]。近年來隨著汽輪機葉片設計和生產制造水平的提升,數值模擬計算技術的廣泛應用[12-16],葉片斷裂事故大幅減少,但由于深度調峰頻繁,機組運行工況嚴重偏離設計值,導致汽輪機葉片工作條件更加惡劣,葉片斷裂事故偶有發生。本文以某國產330 MW機組發生中壓缸次末級動葉斷裂事故為例,對葉片斷口宏觀形貌、金屬試驗和斷裂葉片運行環境等方面綜合分析,導致葉片斷裂的主要原因為低應力高周疲勞。

1 故障過程

某國產330 MW機組葉片發生事故前,機組帶負荷約160 MW運行,高中壓轉子振動突然增大,其中1X、1Y軸振達到650 μm,1瓦瓦振達到120 μm,機組保護動作停機。停機后,盤車投入正常,盤車電流正常,現場對高中壓缸聽音檢查無異常,高中壓轉子晃度值正常。

當日下午電廠嘗試啟動機組。啟動前,盤車正常,缸體聽音檢查無異常,各項參數均符合規程要求。機組啟動后,升速至1200 r/min時,1瓦軸振達到110 μm,隨即打閘停機。掛閘再次嘗試升速,轉速升至1100 r/min時1瓦軸振超過100 μm,手動打閘停機。

揭缸后發現中壓轉子次末級(第6級)動葉片斷裂1片,相鄰2片葉片損傷。葉片斷口在葉片根部,葉片斷裂圖見圖1。

2 葉片斷口宏觀形貌

斷裂葉片殘留在輪緣內的葉根部分表面及銷釘孔邊緣存在摩擦痕跡,斷口較為平整,沒有明顯的塑形變形。斷口分為裂紋源區、裂紋擴展區以及瞬斷區3個明顯區域。裂紋擴展區內可見明顯的貝殼狀疲勞弧線,裂紋源起于葉根上端面與輪緣接觸的底腳位置,為典型的疲勞斷裂斷口。送檢斷裂葉根宏觀形貌見圖2,斷裂葉片的宏觀形貌見圖3。

3 金屬試驗分析

3.1 化學成分分析

葉片材質為1Cr12Mo。合金元素含量分析結果見表1。

表1一并列出GB/T 8732-2014中1Cr12Mo鋼的化學成分標準值,比較可見,送檢葉根合金元素含量符合1Cr12Mo標準要求。

3.2 常溫拉伸性能試驗

在送檢斷裂葉根上沿縱向取樣進行常溫拉伸性能試驗、沖擊韌性試驗以及布氏硬度試驗。力學性能試驗結果見表2。

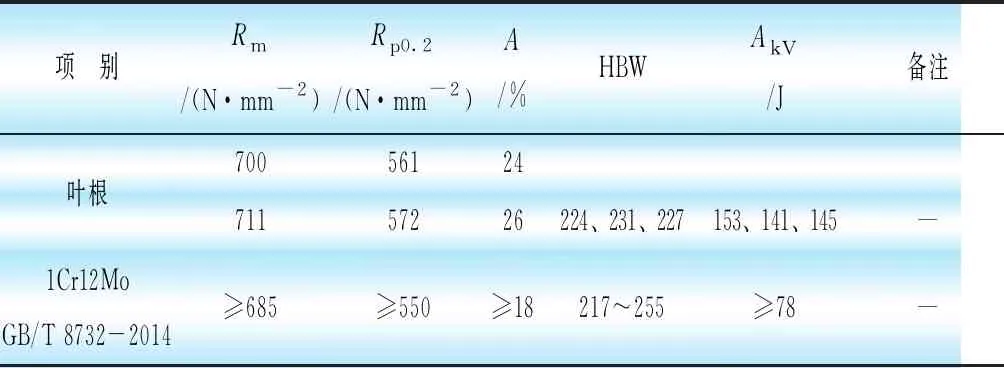

表2 力學性能試驗結果

表2一并列出GB/T 8732—2014中1Cr12Mo鋼的力學性能標準值。比較可見,送檢斷裂葉根力學性能滿足1Cr12Mo鋼標準要求。

3.3 金相分析

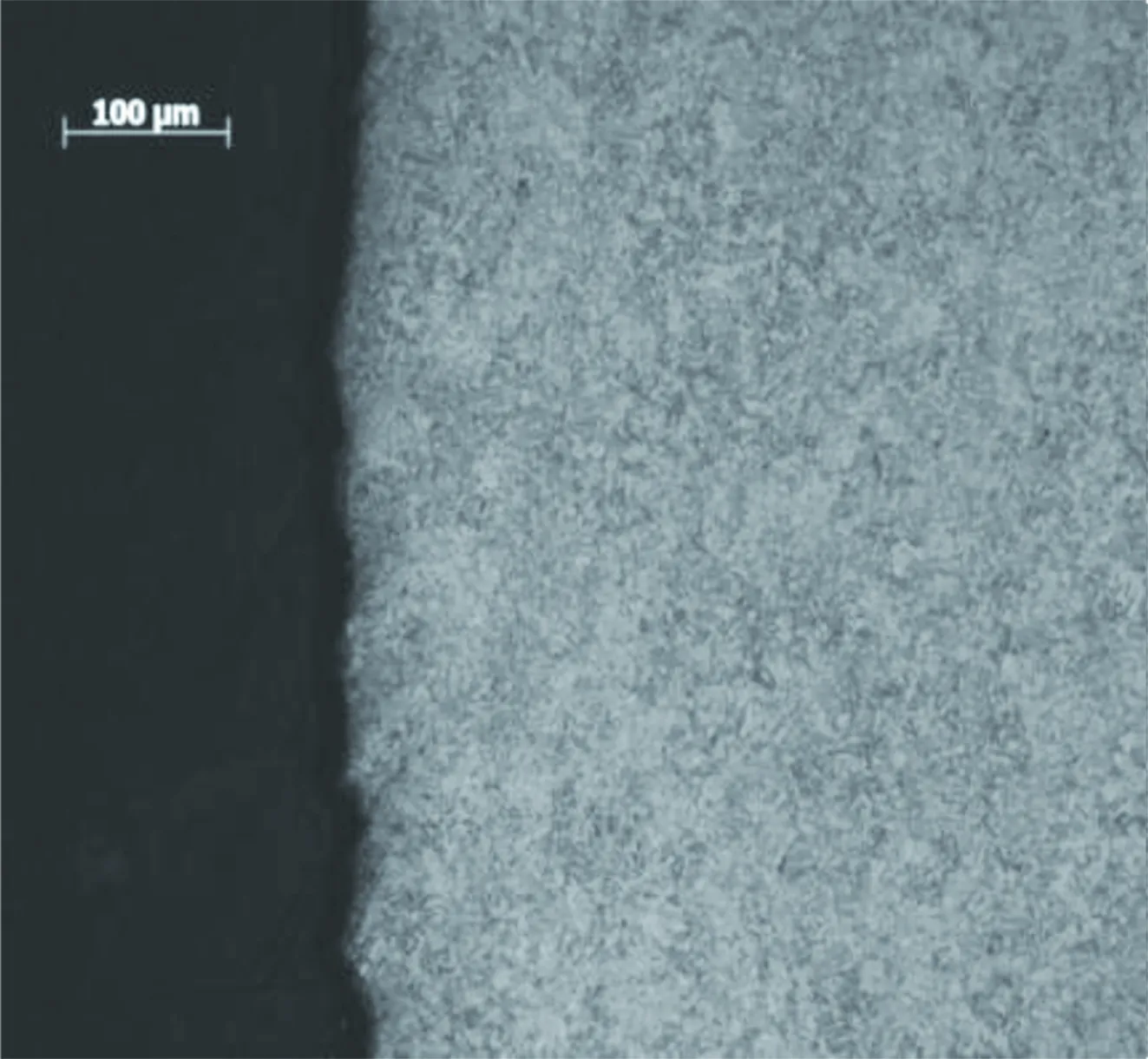

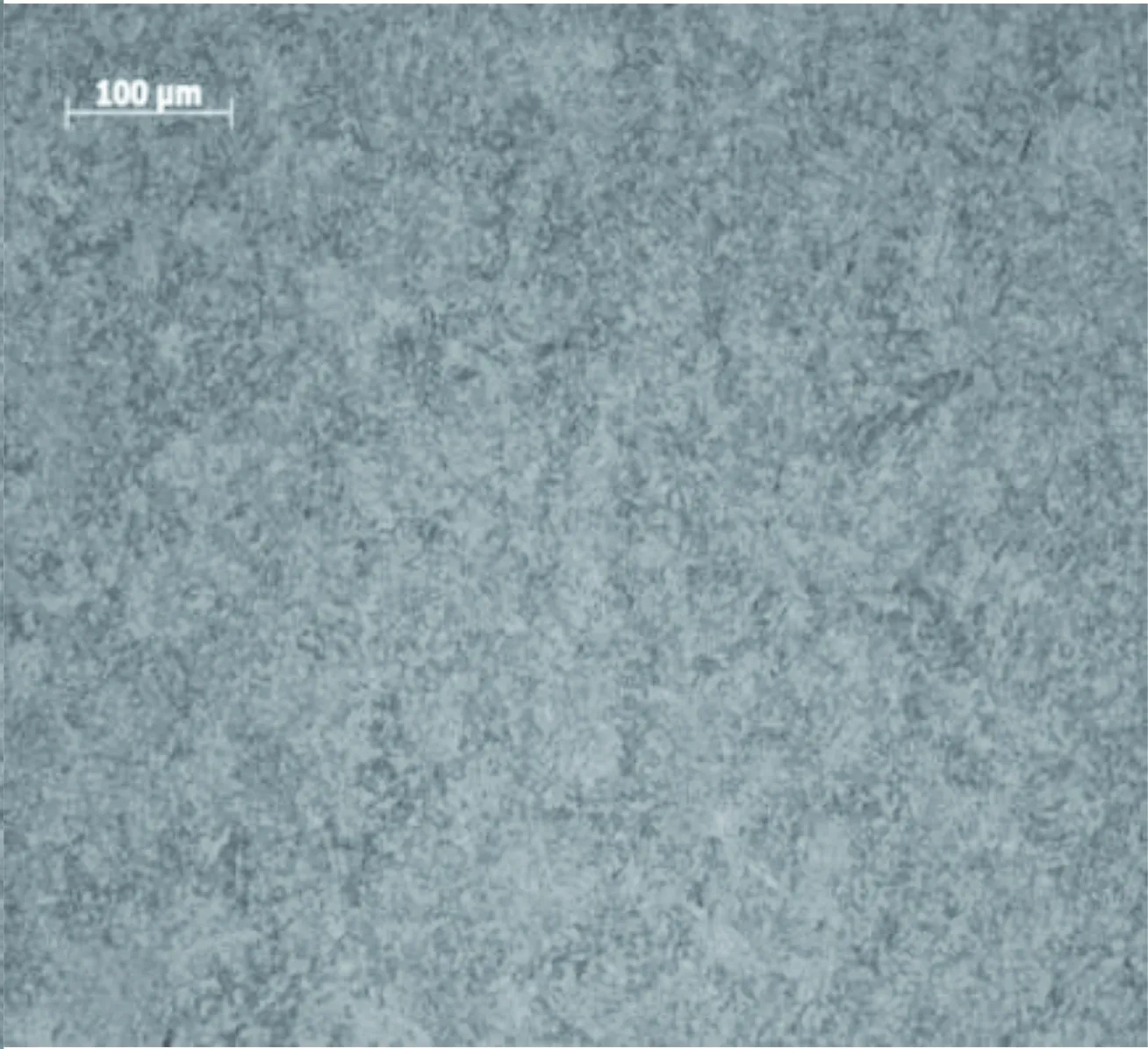

在裂紋源附近及基體上取樣進行金相組織檢驗,裂紋源附近未見明顯機械損傷或腐蝕痕跡,金相組織為回火索氏體,與基體組織無明顯差別,葉根裂紋源處金相組織見圖4,葉根基體金相組織見圖5。

圖4 葉根裂紋源處金相組織

圖5 葉根基體金相組織

4 葉片斷裂分析

a.通過光譜分析及力學性能試驗可知,送檢葉根合金元素含量及力學性能指標均滿足GB/T 8732—2014對1Cr12Mo鋼的標準要求,由此可排除由于材料材質錯用或材料性能不合格而導致斷裂的可能。

b.葉片斷裂位置位于葉片根部最大靜應力截面,該截面在葉片強度校核時僅進行靜強度校核,斷裂葉片斷口最終拉斷區僅占整個截面積的1/5左右,表明葉根靜強度設計裕量足夠。葉片斷口呈典型疲勞特征,裂紋擴展區表面較平滑且有明顯的貝殼狀疲勞弧線,瞬斷區所占面積很小,斷裂應屬于低應力高周疲勞,裂紋擴展至斷裂時間相對較長。

c.中壓缸次末級葉片葉根型式為倒“T”型葉根,在葉片裝配時要求相鄰葉根間緊密接觸,總接觸面積不小于75%總面積,相鄰兩葉根間隙不能插入0.03 mm塞尺。上述對葉片裝配的要求,其目的是使葉根之間緊密接觸,起到止振的作用,防止葉身振動下傳,避免葉片根部承受動應力。

d.如果葉片安裝質量不好,葉根之間不能緊密接觸導致葉片根部松動,造成葉身振動下傳至葉根,使葉根之間接觸面產生往復微量相對摩擦運動而造成的一種機械損壞。由于摩擦表面材料晶體滑移和硬化,使硬化區內產生許多平行的顯微裂紋,并不斷擴展,從而引起疲勞斷裂。

e.由于中壓缸次末級(第6級)為中壓旋轉隔板后第1級,在深度調峰工況下為了保證工業抽汽質量需要通過調整旋轉隔板開度來保證工業抽汽參數。在機組負荷較低,工業抽汽流量較大的工況下,中壓缸后2級葉片所面臨工況偏離設計工況較多。同時低負荷工況通過頻繁調整中壓調門開度保證冷再工業抽汽壓力也會導致中壓缸內蒸汽膨脹做功過程與設計工況偏差較大。深度調峰工況下以上2種工業抽汽參數調整手段都可能使中壓缸運行環境偏離設計工況較大,從而使葉片產生顫振,長期運行后導致葉片根部應力集中區域產生裂紋并不斷擴展。

5 結論

a.通過光譜分析及力學性能試驗可排除由于材料材質錯用或材料性能不合格而導致葉片斷裂的可能。

b.本次葉片斷裂的主要原因是葉片安裝質量不好,葉根之間不能緊密接觸導致葉片根部松動,造成葉身振動下傳至葉根,使葉根之間接觸面產生往復微量相對摩擦運動而造成的一種機械損壞。由于摩擦表面材料晶體滑移和硬化,使硬化區內產生許多平行的顯微裂紋,并不斷擴展,從而引起疲勞斷裂。

c.本次葉片斷裂的另一可能原因是機組頻繁在深度調峰工況帶工業抽汽運行,導致中壓缸運行環境偏離設計工況較大,從而使葉片產生顫振,長期運行后導致葉片根部應力集中區域產生裂紋并不斷擴展。

d.對于工業抽汽流量較大的機組,建議進行高中壓缸旁路供熱改造,增加深度調峰工況下供熱手段,滿足深度調峰工況下工業抽汽流量和參數的需求。