海上油氣田智能破膠完井液體系

魏裕森,熊友明,周書勝

(1.西南石油大學石油與天然氣工程學院,成都 610500;2.中海石油(中國)有限公司深圳分公司,深圳 518067;3.荊州嘉華科技有限公司,湖北荊州 434000)

南海東部海上油氣田淺層稠油砂巖油藏溫度為80 ℃左右,地層原油黏度大于200 mPa·s,且溶解氣油比低。為了提高稠油油藏單井產能、采收率,常見途徑有2 種:一種是采用熱采技術,降低稠油流動阻力,該技術在海上油氣田應用成本高,很難取得較好的經濟效益[1];第二種是采用魚骨刺分支井技術,分支井具有接觸更大油藏面積、開發多層油藏的能力,降低鉆井成本[2-3],具有很好的應用前景。針對南海東部海上油氣田淺層稠油砂巖油藏的開發,采用魚骨刺分支井技術(4 個分支),但該技術要求所有各井眼施工結束后完井液統一返排出井眼[4],以滿足儲層保護的要求。

1 分支井完井液技術難點

1.1 鹽水完井液

鹽水完井液無固相,可避免固相顆粒對儲層孔喉的堵塞,能有效地抑制黏土水化膨脹,儲層保護效果優異[5]。將鹽水完井液應用于分支井中易井漏,無法保證充填前井眼安全,使下一分支井井眼無法鉆進。

1.2 非破膠無固相完井液

非破膠無固相完井液,如UltraFLO 完井液,濾失量小、對儲層傷害小,能有效地“暫堵”分支井井眼并不會發生井漏,有利于下一分支井井眼的順利鉆進,但分支井段充填過程無法進行破膠返排,使分支井段無法有效實施礫石充填,降低采油效率甚至報廢分支井井眼。

1.3 完井液破膠技術

無固相UltraFLO 完井液配方為模擬海水+純堿/燒堿+流型調節劑VIS+淀粉降濾失劑STARFLO+KCl(抑制劑或加重)。該完井液無法自動破膠,目前現場施工主要以石蠟、聚合物作為囊衣[6-8],硫酸銨(破膠劑)為囊芯,其原理為膜應力、水分子溶脹作用下[9],硫酸銨被釋放出來達到破膠效果,該方法具有一定危險性、施工工藝復雜、成本高且破膠時間難以控制的特點[10]。

基于此,為提高分支井充填率,同時保證充填前井眼安全,筆者提出一套智能破膠完井液體系研究思路。采用“護膠方法”代替傳統破膠手段,采用琥珀酸酐改性黃原膠,琥珀酸酯消耗掉六元環上的醇羥基,取代度提高,活性醇羥基數目減少,降低其抑制自由基氧化能力,自由基在溶解氧作用下使改性黃原膠分解斷裂[11-12]。通過琥珀酸酐加量、反應時間來決定醇羥基取代度,調控改性黃原膠的穩定性。篩選改性黃原膠、NaOH、Na2CO3、抗氧化劑MZ-12 加量來控制破膠時間,達到“智能破膠”的效果。

2 XC-1、XC-2 的制備及表征

2.1 XC-1、XC-2的合成

1.0g 黃原膠溶解于100 mL 去離子水中,將20 mL 含有0.5 g 琥珀酸酐的丙酮溶液加入到上述黃原膠溶液中,50 ℃恒溫下攪拌一段時間,最終產物沉淀在丙酮中,采用丙酮清洗,干燥制得改性黃原膠XC-1;將20 mL 丙酮中加入1.0 g 琥珀酸酐,延長反應時間,其他條件一致,制備改性黃原膠XC-2。

2.2 XC-1、XC-2的結構表征

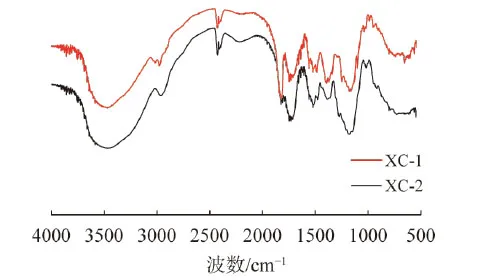

對兩種改性黃原膠(XC-1、XC-2)進行紅外光譜測定,紅外光譜見圖1,波數3421 cm-1為六元環上—OH 的寬又大伸縮振動峰,波數2910 cm-1為—CH2伸縮振動峰,波數1200 cm-1為R—O—R(醚)振動吸收峰,波數1720 cm-1為酯基中—C颒O的振動吸收峰,這說明黃原膠通過琥珀酸酐改性成功,制備出目標產物。

圖1 XC-1、XC-2 紅外光譜圖

2.3 XC-1、XC-2中琥珀酸酯基團取代度測定

在加熱、攪拌狀態下,使XC-1、XC-2 分別溶于乙醇溶液中,加入NaOH 溶液與其進行皂化反應。以酚酞作為指示劑,HCl 溶液滴定液。具體計算方法參考GB/T5534—2008,XC-1、XC-2 中琥珀酸酯基團取代度分別為0.19、0.28。

3 完井液體系性能評價

3.1 破膠效果評價

無固相UltraFLO 完井液體系配方為模擬海水+0.15%NaOH+0.15%Na2CO3+1.5%STARFLO 改性淀粉+1.0%流型調節劑+KCl+加重劑,密度為1.1 g/cm3。

按配方配制完井液后靜置于溫度為80 ℃(油藏溫度)的恒溫干燥箱中,靜置一段時間后,80 ℃下,用旋轉黏度計測完井液黏度。采用黏度表征完井液破膠程度。

3.1.1 流型調節劑對完井液破膠時間的影響

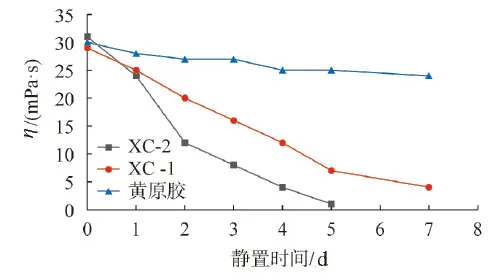

將黃原膠、XC-1、XC-2 分別按上述完井液體系配制,在溫度為80 ℃的恒溫干燥箱靜置不同時間(1、2、3、5、7 d)后測其黏度,數據見圖2。從圖2 可知,黃原膠配制的完井液性能穩定,靜置7 d 后,其黏度下降緩慢,其原因為黃原膠分子含有強極性基團(羧基、醇羥基),使該分子中鏈與鏈通過氫鍵吸引形成穩定的結構,因此使黃原膠配制的完井液性能穩定,破膠難度大,返排出井眼困難;XC-2 配制的完井液隨著靜置時間增加,其黏度下降明顯,破膠時間為3~4 d。其原因為XC-2通過琥珀酸酐改性黃原膠制得,琥珀酸酯消耗掉黃原膠分子中六元環上的醇羥基,取代度提高,活性醇羥基數目減少,降低XC-2 抑制自由基氧化能力,自由基在溶解氧作用下使XC-2 分解斷裂,縮短破膠時間。XC-1 中琥珀酸酯基團取代度低,分子中含有醇羥基個數比XC-2 中多,XC-1 配制的完井液破膠時間為5~6 d,琥珀酸酯基團取代度低延長了破膠時間。

圖2 流型調節劑對完井液破膠時間的影響(80 ℃)

3.1.2 NaOH、Na2CO3加量對完井液破膠時間的影響

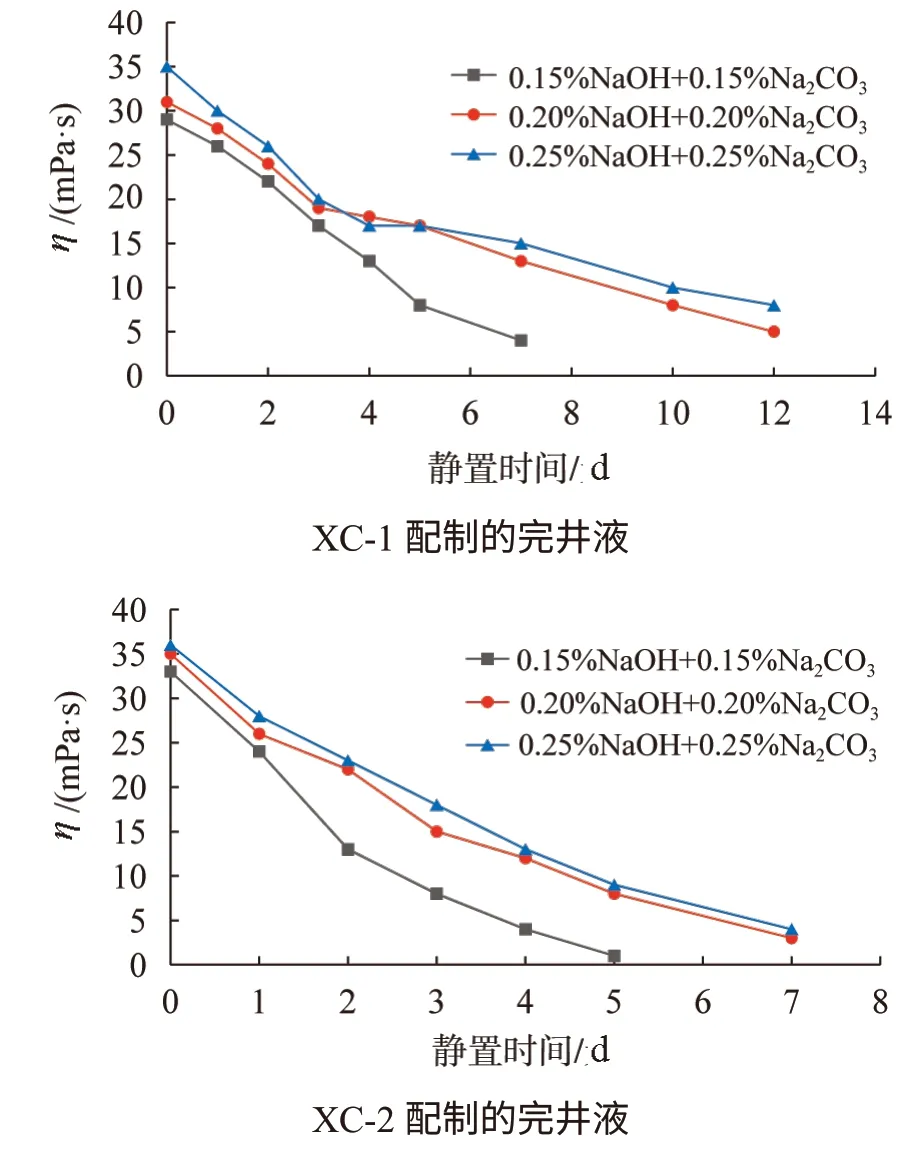

NaOH、Na2CO3加入有助于完井液網架結構形成以及其穩定性[13-14],并提高完井液抗侵污性能。通過增加NaOH、Na2CO3濃度達到護膠的目的,評價不同加量的NaOH、Na2CO3對完井液破膠時間影響,實驗結果見圖3。從圖3 可知,NaOH、Na2CO3濃度各為0.15%,XC-1 配制破膠時間為5~6 d,NaOH、Na2CO3濃度各為0.20%,其破膠時間為9 d 左右,這表明NaOH、Na2CO3加量增加有利于完井液體系穩定,NaOH、Na2CO3濃度進一步增加時,使完井液pH 過高,不利于網架結構的穩定性,但鹽濃度增大導致溶解氧濃度降低,因此綜合作用下,完井液破膠時間基本不變。不同濃度的NaOH、Na2CO3對XC-2、XC-1 分別配制完井液破膠時間變化影響規律一致。

圖3 NaOH、Na2CO3 加量對完井液破膠時間的影響

3.1.3 抗氧化劑MZ-12對完井液破膠時間的影響

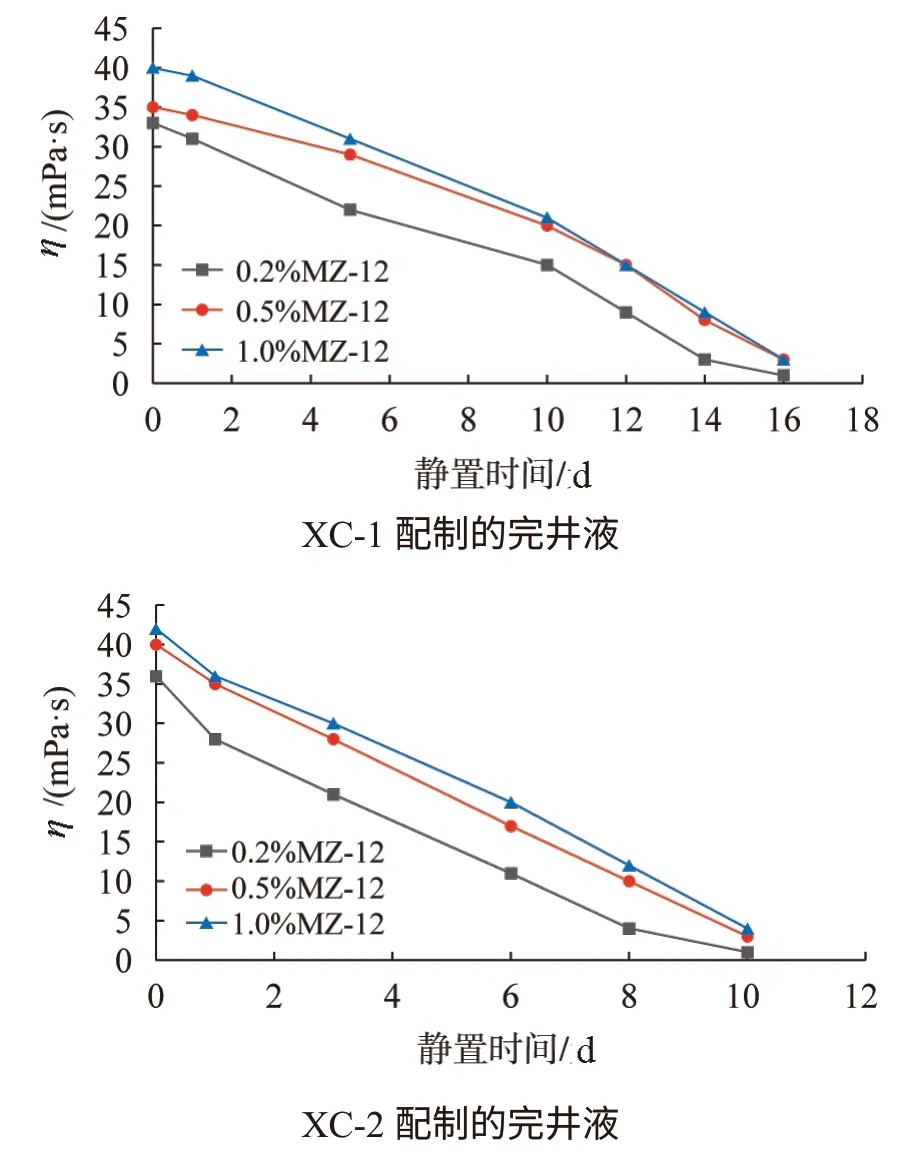

聚合物在較高溫度下發生自由基氧化反應,導致聚合物鏈狀結構分解,加入抗氧化劑的作用為消耗掉完井液中的溶解氧、捕獲自由基阻止過氧化物降解聚合物,通過加入抗氧化劑MZ-12 達到護膠的目的。無固相UltraFLO 完井液體系配方:模擬海水+0.20%NaOH+0.20%Na2CO3+1.5%FLOCAT 改性淀粉+MZ-12+1.0%流型調節劑+KCl 加重劑加至密度1.1g/cm3。評價MZ-12 不同加量條件下完井液的破膠時間,實驗結果見圖4。

圖4 MZ-12 加量對完井液破膠時間的影響

從圖4 可知,XC-1 配制完井液破膠時間為9 d左右,加入0.2%MZ-12 后,其破膠時間延長至12 d,MZ-12 加量為0.5%時,其破膠時間延長至13~14 d,當MZ-12 加量超過0.5%后,其破膠時間未能有效延長。XC-2 配制完井液破膠時間為4~5 d,加入0.2%MZ-12 后,其破膠時間延長至6 d,MZ-12 加量為0.5%時,其破膠時間延長至8 d,當MZ-12 加量超過0.5%后,其破膠時間未能有效延長。實驗結果表明,MZ-12 加量為0.5%時,能有效地消耗掉完井液中的溶解氧、延緩聚合物分解,MZ-12 加量超過0.5%時,溶解氧被消耗完,因此,再增大MZ-12 加量對延長破膠時間影響較小。

根據分支井的鉆井需求,可通過調整NaOH、Na2CO3、抗氧化劑MZ-12 加量以及流型調節劑種類來控制破膠時間(3~14 d),達到“智能破膠”的效果。

3.2 儲層保護性能評價

3.2.1 泥餅性能評價

智能破膠無固相UltraFLO 完井液體系配方為模擬海水+(0.15%~0.20%)NaOH+(0.15%~0.20%)Na2CO3+1.5%FLOCAT 改性淀粉+(0~0.5%)MZ-12+1.0%流型調節劑(XC-1 或XC-2)+KCl 加重劑加至密度1.1g/cm3。

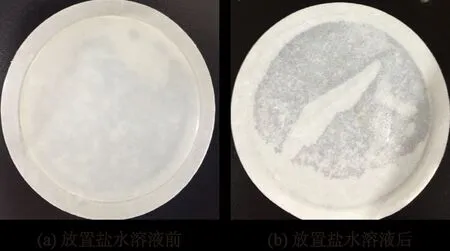

采用上述配方配制的完井液體系進行API 失水測試,將其泥餅放置溫度為80 ℃鹽水溶液靜置2 d 后,觀察泥餅狀態,實驗結果見圖5。從圖5 可知,完井液泥餅致密、質量良好,失水小;完井液泥餅放置鹽水溶液中,泥餅網架結構分子均已分解在鹽水溶液中,這表明完井液前期在井壁上形成的泥餅易溶解分散在完井液破膠后的鹽溶液中。破膠后,聚合物分子分解完成,可避免此類分子對儲層傷害。

圖5 泥餅狀態

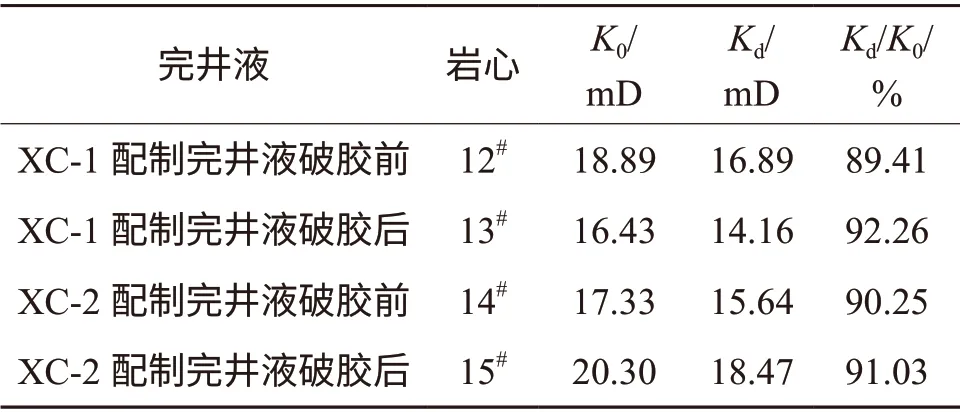

3.2.2 儲層保護效果

采用南海東部海上油氣田某井儲層巖心來評價智能破膠無固相UltraFLO 完井液體系破膠前后儲層保護效果,儲層滲透率恢復值見表 1。從表1可知,該體系具有較好的儲層保護效果,完井液破膠前,完井液侵入地層淺;完井液破膠后,聚合物分解斷裂,避免了聚合物堵塞孔喉的風險。

表1 完井液體系破膠前后儲層保護性能

4 結論

1.膠囊破膠劑技術具有施工工藝復雜、破膠時間難以控制的弊端,采用“護膠方法”代替傳統破膠手段,采用琥珀酸酐改性穩定性強的黃原膠,制備出穩定性較差的流型調節劑配制完井液,通過優化NaOH、Na2CO3、抗氧化劑加量延長其破膠時間,達到智能破膠的目的。

2.XC-2 配制的完井液破膠時間控制在3~8 d,XC-1 配制的完井液破膠時間可控制在5~14 d。流型調節劑XC-1、XC-2 分別配制完井液破膠前后儲層滲透率恢復值均大于89%,對儲層均具有較好的儲層保護效果。

3.智能破膠無固相UltraFLO 完井液投產前實現智能破膠,提高礫石充填率和滲透率恢復值,并解決深水油氣田水平井完井與投產時間間隔較長帶來成本問題,具有良好的應用前景。