鹽析結晶器的優化清洗方法

王金玲

(天津渤化永利化工股份有限公司,天津 330452)

鹽析結晶器是聯堿生產過程中進一步析出氯化銨產品,并為碳化過程生產原料的重要設備。因為冷析結晶器產生的半MⅡ中氯化鈉是不飽和的,而氯化銨是飽和的,通過同離子效應在鹽析結晶器中加入氯化鈉,可以促進氯化銨的形成。所以鹽析結晶器是聯堿生產過程中重要的一環,該設備的穩定運行是聯堿負荷穩定運行的關鍵。但鹽析結晶器長期高負荷運行,極易在結晶器內形成結疤,嚴重影響處理能力和處理效率,定期需對鹽析結晶器內的結疤進行清洗,選取適宜的清洗液和清洗方法是至關重要的。

在日益嚴峻的環保形勢壓力下,以及本著節能節水的目的,直接使用新鮮水清洗,不僅會造成母液膨脹,帶來環保風險和工藝處理困難,也造成了水資源的浪費,故而最好是選取生產母液作為清洗液,即避免了物料、水資源的浪費,還能達到環保的目的。

1 清洗液的比對和確定

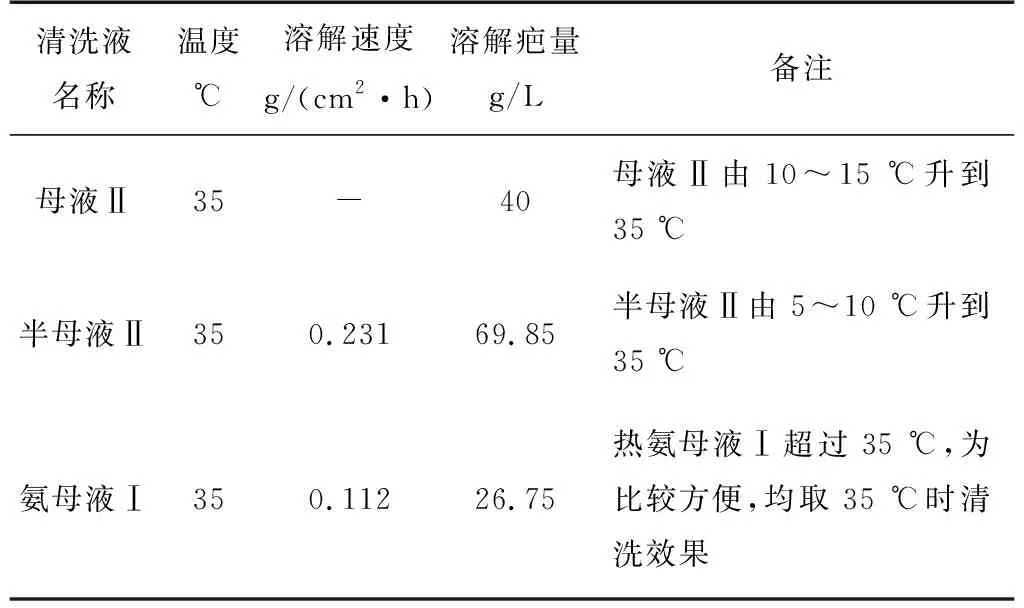

聯堿生產中Ⅱ過程的幾種母液基本均為氯化鈉或氯化銨的飽和液,在35 ℃時的溶疤量為26~70 kg/m3,溶疤量有限,試驗數據見表1。清洗時間過長將導致負荷受限,嚴重制約生產裝置的高負荷運行。因此應在系統內尋找一種氯化鈉、氯化銨的不飽和溶液作為清洗液,從而達到快速、高效清洗鹽析結晶器的目的。

表1 Ⅱ過程幾種母液溶液結疤試驗對比

通過對比、尋找,碳化工序帶濾機的洗后液具備這種性質,其成分為游離氨36 tt,固定銨6.8 tt,全氯30 tt,溫度20 ℃,密度1.025 g/cm3。正常生產時洗后液作為第一道洗水,洗滌濾餅后與過濾液混合形成MⅠ,通過調整一、二道洗水的用量比例,增加洗后液的產生量,送至結晶工序用于清洗鹽析結晶器,不僅能提高Ⅰ過程的MⅠCNH3,而且用于清洗Ⅱ過程結晶器(不僅限于鹽析結晶器),因其溶疤能力強,可快速對結晶器進行清洗。

2 清洗液用量的確定

若想進一步加快清洗結晶器的速度,可在清洗前盡量將鹽析結晶器的固液比降低,減少內部存料。但在拉低固液比的過程中,為避免調整過大、指標變化過大,造成母液膨脹,需將鹽析固液比降低到5%左右。

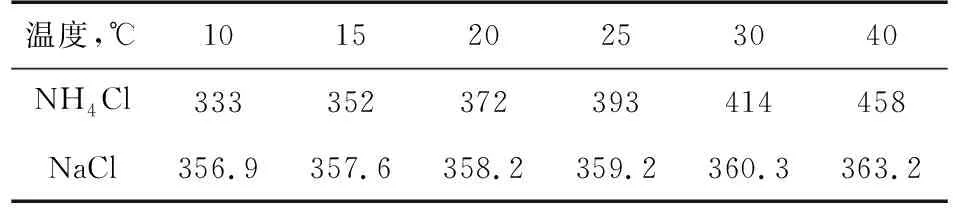

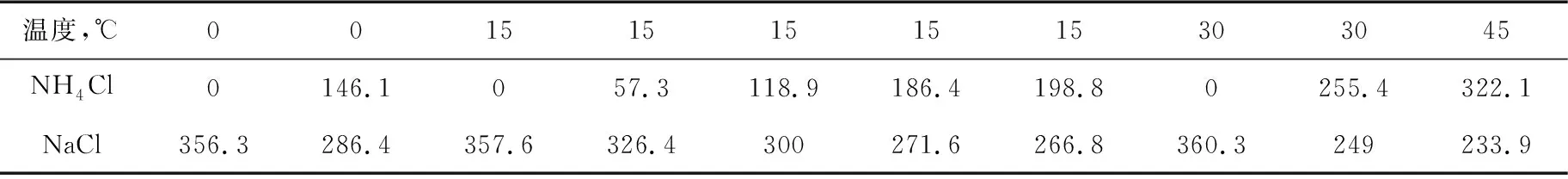

以鹽析固液比5%,換算系數按經驗值7計算(與結晶粒度有關系),晶漿濃度則為5×7=35 kg/m3。然而實際上清液段的固液比更低,而器壁上的結疤量也無法估算,綜合后按平均仍為5%計算。單個鹽析結晶器體積820 m3,則含固量按820 m3×35 kg/m3=28.7 t進行估算。根據分析取樣結果,晶漿中氯化銨含量約80%,氯化鈉含量約20%。則固體中氯化銨28.7×80%=22.96 t,氯化鈉28.7×20%=5.74 t。通過對比表2和表3,可以得知當有氯化鈉與氯化銨共同存在時,比氯化銨單獨在水中的溶解度小,由表3可知隨著溫度的升高和氯化鈉的降低,氯化銨的溶解度逐漸增加。

表2 氯化銨、氯化鈉在水中的溶解度(g/1 000 g水)

表3 氯化鈉在氯化銨水溶液中的溶解度(g/1000 g水)

按照洗后液的成分折算,含每噸洗后液含有氯化鈉67.86 kg,氯化銨18.19 kg,水含量850 kg。

根據表3數據,推導在20 ℃時,氯化鈉的溶解度大約250 g/1 000 g水,氯化銨的溶解度大約在220 g/1 000 g水。則每公斤洗后液中含有氯化鈉約250×0.85=212 g,氯化銨約220×0.85=187 g。

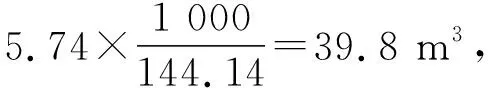

即每噸洗后液還可溶解氯化鈉212-67.86=144.14 kg,溶解氯化銨187-8.19=168.81 kg。

因以上計算的依據是按照理想狀態下,溶液達到飽和狀態下的溶解量,而實際操作過程與理想狀態有一定的差距。為保證清洗效果,使用的洗后液總量要高于理論計算值。特別是結疤中還含有鈣、鎂結疤,這些結疤更加難易溶解、清洗,對母液的溫度、濁度均有更高的要求,所以要控制母液中的鈣、鎂的含量,以避免起不到溶解化疤的作用。

3 清洗方案的選取和制定

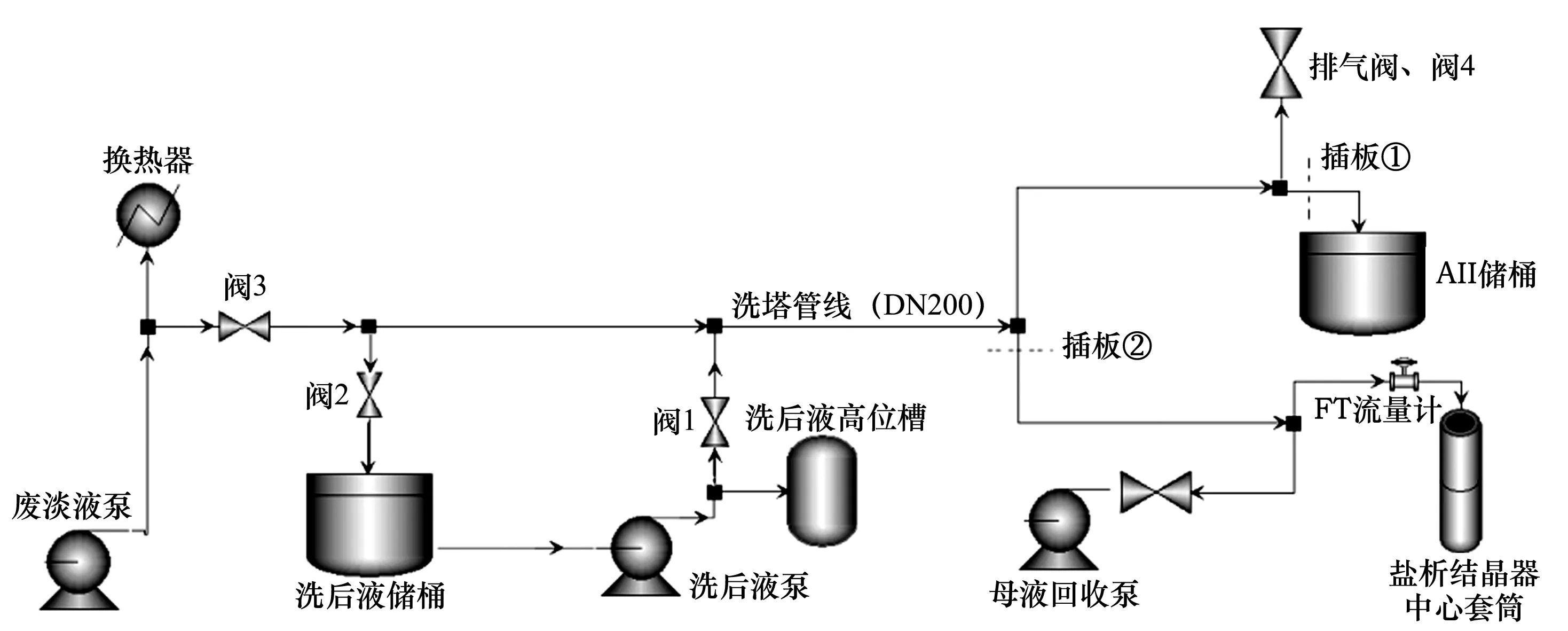

調整帶濾機一、二道洗水的比例,增加洗后液的產生量,預計10~15 m3/h,利用洗后液泵、洗塔管線,將洗后液輸送到結晶工序母液回收泵出口管上,再進入鹽析結晶器的套筒中。

結晶工序將待清洗的鹽析結晶器拉低固液比后,全部下放到系統中,關閉沉淀和MⅡ調鹽閥門,混合溢流管線加好插板。利用碳化工序送來的洗后液,將鹽析結晶器注滿,開啟主泵循環。

清洗結束后,使用廢淡液對送液管線進行清洗,避免管線內的存液發生結晶、堵塞管線。由于廢淡液溫度較高,當管線溫度達到40 ℃時即可停止清洗,打開排氣閥,將管線內的液回流入洗后液儲桶。流程示意圖見圖1。

圖1 鹽析結晶器清洗流程示意圖

在碳化進行洗塔或使用廢淡液清洗結晶器時,及時倒換插板,避免竄液,影響生產。

4 清洗過程的注意事項

為保證清洗效果和清洗效率,應特別注意以下幾點:

清洗過程中及時取樣分析鹽析結晶器內的母液成分,以鹽分和濁度不再發生變化,判斷為清洗終點,計量好清洗所用的時間,避免重復清洗無用功。

清洗鹽析結晶器的過程中,生產負荷不能過高或者過低。過低的負荷,帶濾機產生的洗后液量較少,不能滿足清洗的用量;過高的負荷,因鹽析結晶器數量不足,無法滿足生產需求;綜合考慮負荷控制在700~850 m3/h為宜。

洗后液外送過程中,注意關注MⅠ固定銨的變化,根據固定銨逐步升高的變化,及時調整母換器的操作,避免對結晶器的溫度造成影響。

關注帶濾機生產能力的變化,保證調整兩道洗水的比例后,仍能保證單機的生產能力。

做好母液系統的平衡,關注洗水系統的變化,盡量減少除鹽水的補充,降低母液膨脹的壓力。