基于光纖光柵應變傳感器的液壓驅動絞車纜繩張力監測

張鐘文

(杭州應用聲學研究所,杭州 310023)

0 引言

絞車是采用卷筒繞繩以提升、牽引重物的動力起重牽引設備。絞車一般采用滾筒式,用于拖曳、提升和收放負載,主要由驅動裝置、工作裝置和輔助裝置3部分組成[1]。

1)驅動裝置。用于驅動卷筒釋放回收纜繩;動力有多種,如電動機、液壓馬達和氣動馬達等。

2)工作裝置。在動力驅動下,絞車卷筒實現纜繩的釋放和回收,達到對負載的收放;通常工作裝置中還包括排纜裝置等。

3)輔助裝置。主要包括導向裝置、各類傳感器和剎車帶等。

目前,針對鋼絲纜繩張力的測量方法主要通過直接分析鋼絲纜繩進行,包括標記法、串聯彈簧測力計法、串接力傳感器法、頻率法[2]和3點彎曲法[3]等。本文基于安裝在絞車剎車帶上的光纖柵應變傳感器的應變,根據試驗數據得出光柵應變差值與液壓馬達壓差之間的數學關系,用于任意載荷情況下,監測絞車上的纜繩張力。

1 剎車帶張力監測原理

光纖光柵傳感器是一種性能優異的新型傳感器,其擁有體積小、易埋入、靈敏度高、耐腐蝕、與復合材料相容性好、抗電磁干擾能力強和容易實現分布式測量等優點,非常適用于剎車帶在任意載荷下的應變測量。在相同條件下,FBG傳感器對沿軸向方向的應變比徑向方向的應變更敏感,故在實際應用中,只考慮FBG傳感器的軸向應變[4]。

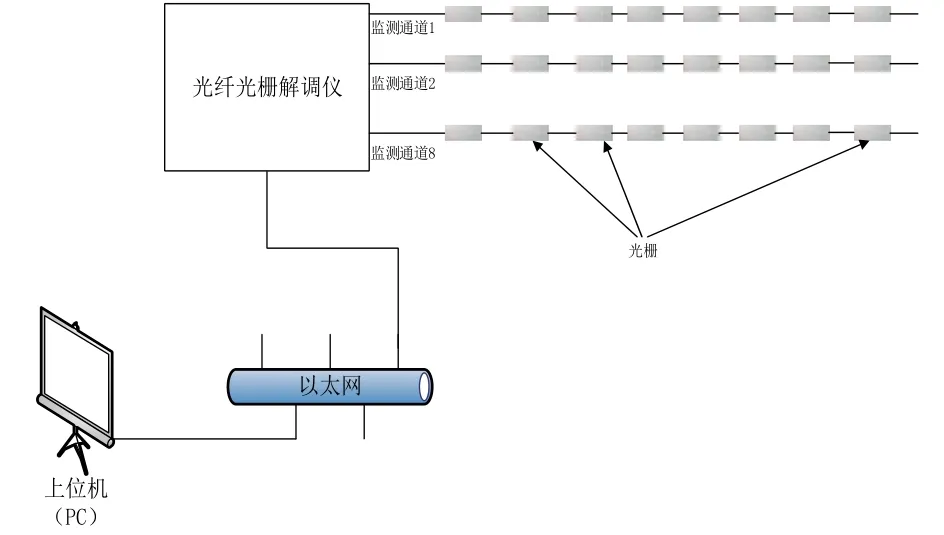

系統結構組成和工作原理如圖1所示。

圖1 張力監測系統結構組成和工作原理

由于液壓驅動的絞車張力和剎車帶被測點的應變之間不一定存在規則的曲線關系,因此需要用光纖光柵應變傳感器測量剎車帶的應變。同時,根據液壓馬達驅動絞車的特性,即馬達壓差與絞車張力呈線性關系[5],推斷出剎車帶的應變與馬達壓差的關系。

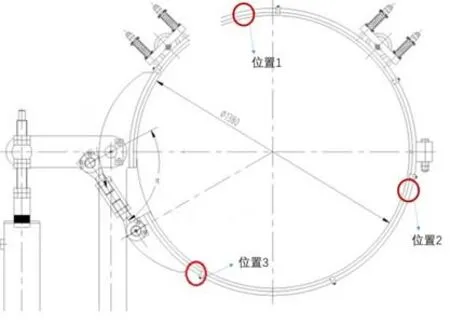

剎車帶的應變測試點有3個,分別位于剎車帶緊邊、剎車帶中點和剎車帶松邊。光纖光柵傳感器布置見圖2。傳感器安裝示意圖如圖3所示。

剎車帶張力標定理論計算如下:

1)馬達輸出力矩

馬達排量按Vg=500 mL計算,按馬達力矩輸出公式,計算為

式中:Vg=500 ml;ΔP為馬達A、B口的壓差,MPa;σmh為馬達的機械液壓效率,取0.95;T為馬達輸出扭矩,N·m。

圖2 傳感器布置示意圖

圖3 傳感器安裝示意圖

最后得出式(2):

2)馬達折算到減速機的輸出扭矩

式中:i為減速比,取387.9;σ為減速機的效率,取1(保守計算)。將式(2)代入式(3),得

式中:T′的單位換算成kN·m。

3)剎車帶張力

假設卷筒的力矩全部由剎車帶平衡,剎車帶的作用力臂R=0.69 m,因而可以得到剎車力:

式中:F為剎車帶張力,kN。剎車帶的設計最大制動力750 kN,代入式(5)得

為保證試驗安全,按最大壓差10 MPa進行初步試驗,系統最大壓力為12 MPa。試驗時,調整系統壓力,使得壓差按約0.5 MPa遞增。

液壓馬達進行加載時,向釋放方向加力,記錄馬達A、B口的壓差,根據式(1)~式(5)換算成剎車帶的剎車力,再進行標定。擬在小壓差時采用泵控的方式進行加載,大壓差時采用馬達B口安全溢流閥進行溢流加載,進而改變馬達A、B口的壓差,從而實現剎車力值的改變。加載時,馬達A、B口的壓力數據和當次加載的應變數據一一對應,最后根據壓差和應變測量值得到二者之間的關系。

2 試驗結果

依據拖曳張力監測驗證試驗思路,在小壓差時采用泵控的方式進行加載,大壓差時采用馬達B口安全溢流閥進行溢流加載,進而改變馬達A、B口的壓差,可實現馬達A、B口的壓力數據和當次加載的應變數據一一對應,試驗數據如表1所示。

表1 傳感器應變與馬達壓差試驗數據

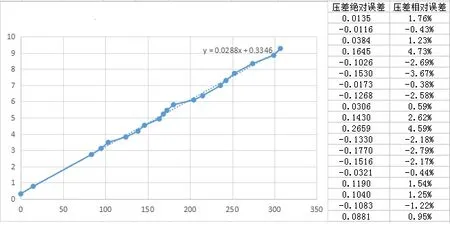

壓差和應變差關系如圖4所示,圖4中實線代表真實數據對應點其中橫坐標代表剎車帶緊變與松邊的應變差,縱坐標代表馬達壓差,虛線代表應變差與壓差的關系擬合曲線。

圖4 馬達壓差與傳感器應變差關系曲線圖

3 結論

1)對液壓驅動絞車纜繩張力監測方法進行探索,通過馬達壓差與傳感器應變的初步試驗結果,探索一種間接監測絞車纜繩張力的方法。

2)研究結果表明:剎車帶緊變與松邊的應變差與馬達壓差基本呈線性關系。可通過剎車帶緊變與松邊的應變差得出相應的纜繩張力,并將其應用于液壓驅動絞車纜繩張力的監測。